1

Изобретение относится к области машиностроения и может быть использовано как заключительная операция при формообразовании и получении низкой шероховатости как самих каналов, так и мест их сопряжения (пересечения, переходов с большего диаметра на меньший и т. п.).

Известны способы окончательной обработки элементов соединительной арматуры гидросистем методом электрохимического травления в условиях прокачки электролита через канал

1.

Однако эти способы осуш,ествляются в условиях, не связанных с условиями последующей работы гидросистемы, что ведет к возникновению значительных гидродинамических нагрузок.

Целью изобретения является снижение гидродинамических нагрузок при работе системы.

Для этого по предлагаемому способу прокачку электролита осуществляют при гидродинамических условиях, приближенных к условиям работы пневмогидросистемы. Электролит в этом случае формирует профиль канала и зону поворота потока и, сглаживая макрои микронеровности, создает плавный качественный канал.

Электролит целесообразно нрокачивать под давлением, равным давлению рабочего агента

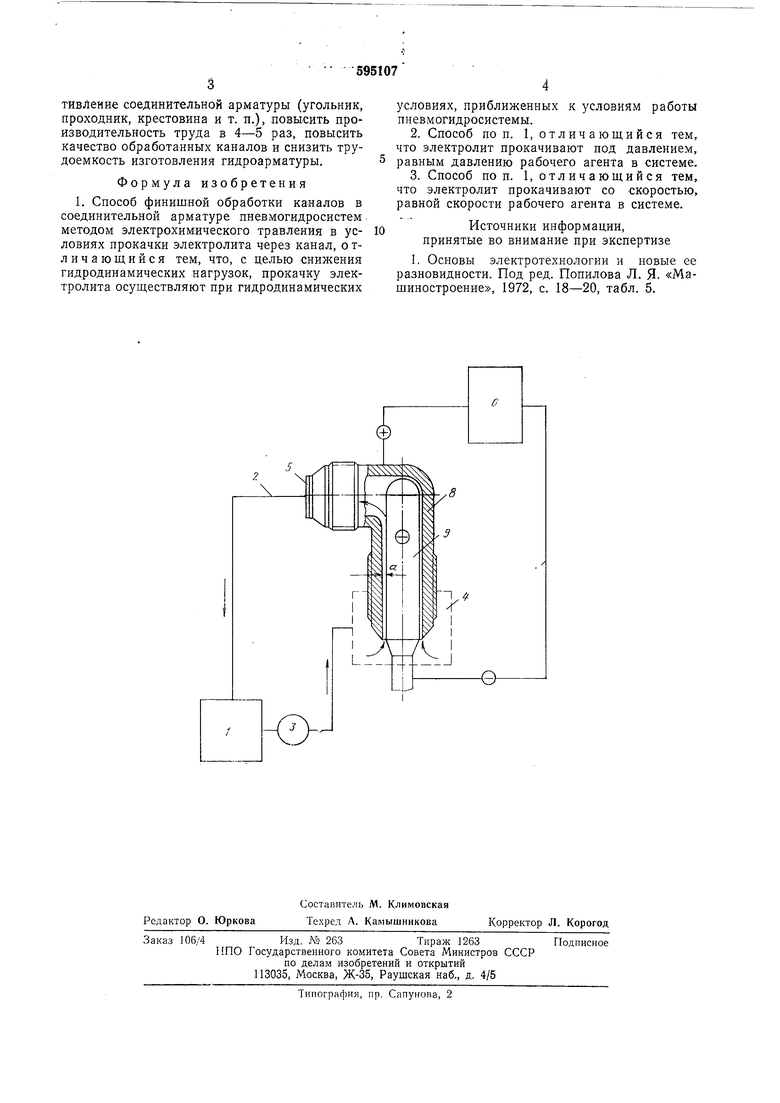

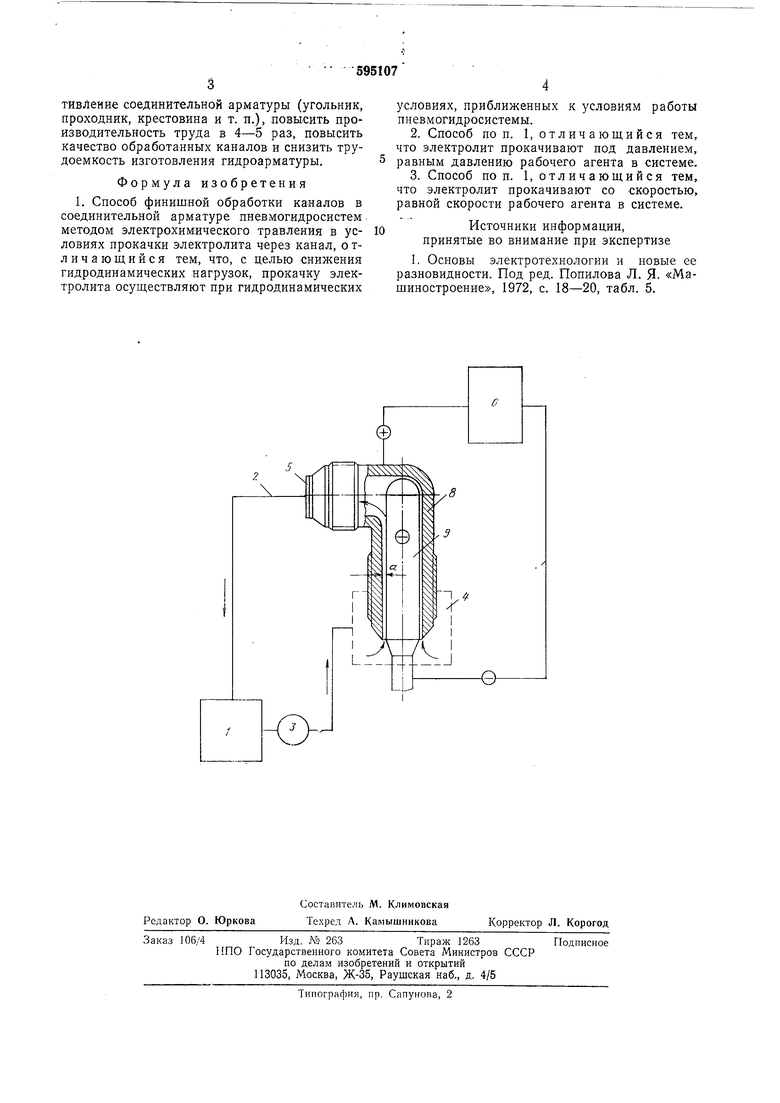

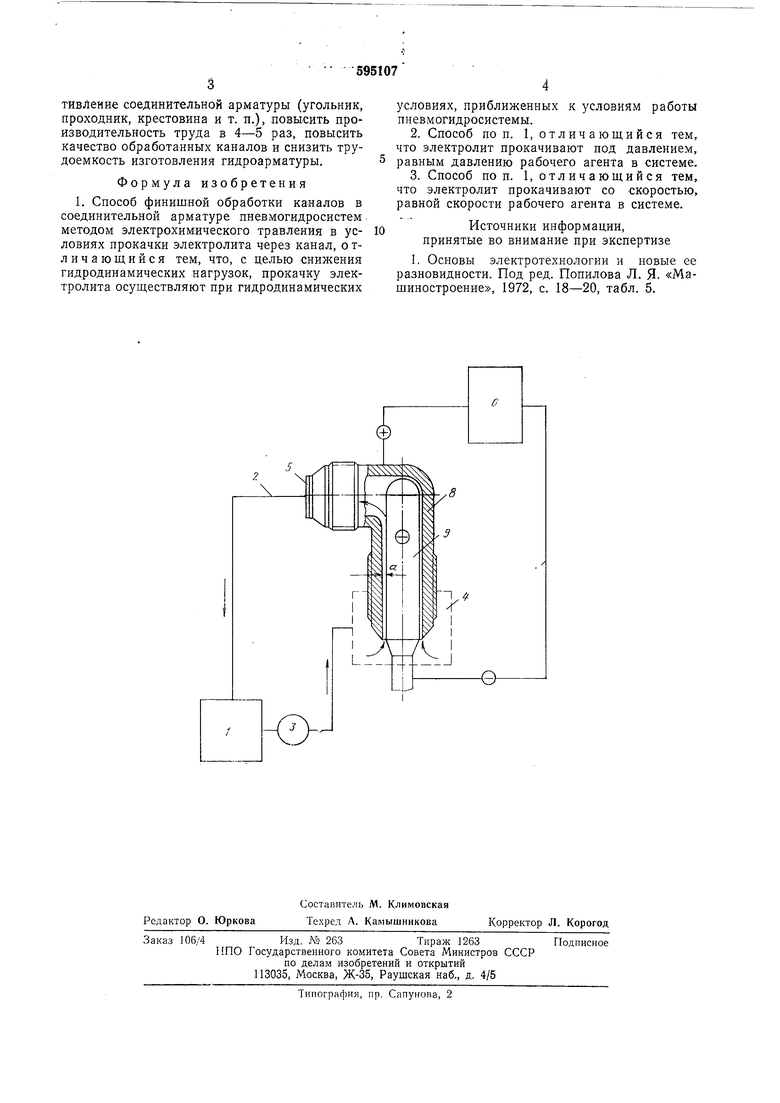

в системе, со скоростью, равной скорости рабочего агента в системе. Изобретение поясняется схемой. Схема содержит гидравлическую и электрическую системы.

Гидравлическая система включает электролитный узел 1, трубопровод подачи и слива электролита 2, нагнетающий насос 3, распределительную камеру 4, дросселирующее устройство 5 и межэлектродный зазор а.

Электрическая система включает источник технологического тока 6, токоподвод 7, аноддеталь (угольник) 8 и катод-инструмент 9.

Испытания предлол енного способа формообразования каналов проводят на соединительной арматуре из сталей Х18Н9Т и стали 45.

Электрохимическая обработка выполняется на следующих режимах:

Межэлектродный зазор, мм 0,6-0,8

Иапряжение на электродах, В10-12 Электролит - раствор (15%-ный) NaCl+ 50%-ный NaNOs в воде

Время обработки, с30-40

Скорость прокачки электролита Re10000-20000. Предлол еиный снособ формообразования позволяет значительно снизить местное сопротивление соединительной арматуры (угольник, проходник, крестовина и т. п.), повысить производительность труда в 4-5 раз, повысить качество обработанных каналов и снизить трудоемкость изготовления гидроарматуры.

Формула изобретения

1. Способ финишной обработки каиалов в соединительной арматуре пневмогидросистем методом электрохимического травления в условиях нрокачки электролита через канал, о тличающийся тем, что, с целью снижения гидродинамических нагрузок, прокачку электролита осуществляют при гидродинамических

условиях, приближенных к условиям работы пневмогидросистемы.

2.Способ по п. 1, отличающийся тем, что электролит прокачивают под давлением, равным давлению рабочего агента в системе.

3.Способ поп. 1, отличающийся тем, что электролит прокачивают со скоростью, равной скорости рабочего агента в системе.

Источники информации, принятые во внимание при экспертизе

1. Основы электротехнологии и новые ее разновидности. Под ред. Попилова Л. Я. «Машиностроение, 1972, с. 18-20, табл. 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2476297C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬЕФНОГО ИЗОБРАЖЕНИЯ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2017 |

|

RU2666658C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ СЛОЖНЫХ ПОВЕРХНОСТЕЙ | 1973 |

|

SU370002A1 |

| Способ изготовления нарезного артиллерийского ствола, нарезной артиллерийский ствол и заготовка ствола под нарезы | 2021 |

|

RU2760477C1 |

| СПОСОБ МНОГОМЕСТНОЙ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК В СОСТАВЕ РОБОТИЗИРОВАННОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2590743C1 |

| СТАНОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ДОВОДКИ | 2007 |

|

RU2361703C1 |

| Способ электрохимической обработки лопаток газотурбинных двигателей | 2016 |

|

RU2635209C1 |

| УСТРОЙСТВО для ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВРАЩАЮЩИМСЯ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ _ | 1971 |

|

SU320361A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1998 |

|

RU2188749C2 |

| ЭЛЕКТРОДНЫЙ БЛОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВИНТОВОГО ЗУБЧАТОГО ПРОФИЛЯ В ОТВЕРСТИИ ТРУБЧАТОЙ ЗАГОТОВКИ | 2014 |

|

RU2586365C1 |

Авторы

Даты

1978-02-28—Публикация

1976-04-27—Подача