(54) СПОСОБ ПРОКЛЕЙКИ БУМАЖНОЙ МАССЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для проклейки бумаги | 1976 |

|

SU605879A1 |

| Способ проклейки бумажной массы | 1976 |

|

SU657102A1 |

| Состав для проклейки бумаги | 1975 |

|

SU565968A1 |

| Способ приготовления бумажной массы | 1991 |

|

SU1770506A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАГИ ПРЕИМУЩЕСТВЕННО ПЕЧАТНЫХ ВИДОВ | 1995 |

|

RU2101408C1 |

| В П Т Б | 1973 |

|

SU398717A1 |

| Способ изготовления бумаги | 1989 |

|

SU1694757A1 |

| Способ изготовления бумаги | 1987 |

|

SU1437454A1 |

| Бумажная масса | 1978 |

|

SU779481A1 |

| Способ проклейки бумаги и картона | 1986 |

|

SU1377318A1 |

I

Изобретение относится к целлюлозно-бумажной промышленности и касается обработки бумажной массы проклеивающими веществами, полученными из отходов производства изопропилбензола путем направленного органического синтеза.

В настоящее время проклейка бумаги осуществляется канифольными продуктами.

Однако большой дефицит канифольных продуктов, сужение сырьевой базы их добычи, высокая стоимость, повышенная склонность бумаги, проклеенной канифольными продуктами, к расклейке, образование пены в процессе применения канифольных клеев заставляет вести интенсивные поиски эффективных заменителей канифоли для целлюлозно-бумажной промышленности.

В данное время в качестве заменителей канифоли известны нефтеполимерные смолы

Исиользование этих смол для проклейки бумаги нецелесообразно, так как они имеют высокую стоимость, что удорожает бумагу, а также не всегда обеспечивают необходимую степень проклейки.

Наиболее близким к предлагаемому является способ обработки бумажной массы бензилбензойной кислотой 2.

Однако синтез бензилбензойной кислоты сложный и длительный, в связи с чем этот способ не находит практического применения. Кроме того, известный способ не обеспечивает получаемой бумаге достаточно высокой степени проклейки.

Целью изобретення является улучшение свойств бумаги при снижении ее себестоимости.

Это достигается тем, что в способе проклейки бумажной массы путем обработки ее проклеивающим вешеством на основе бензилбензойной кислоты в качестве проклеивающего вещества используют натриевую соль изомерной смеси нитроэтилфенилдиметилбензойных кислот и нитроэтилфенилбензойных кислот в количестве 1-3% от массы абсолютно сухого волокна.

Изомерная смесь нитроэтилфенилдиметилбензойных кислот и нитроэтилфенилбензойпых кислот представляет техническую смесь продуктов окисления полиалкплбепзолов, являющихся дешевым отходом производства пзопропилбензола.

Пример 1. Изомерную смесь нитроэтилфенилдиметилбензойных и нитроэтилфенилбензойных кислот омыляют NaOn. Приготовленный клей в виде 4,0%-ного водного раст- /-// .

4 s ;

:. . .

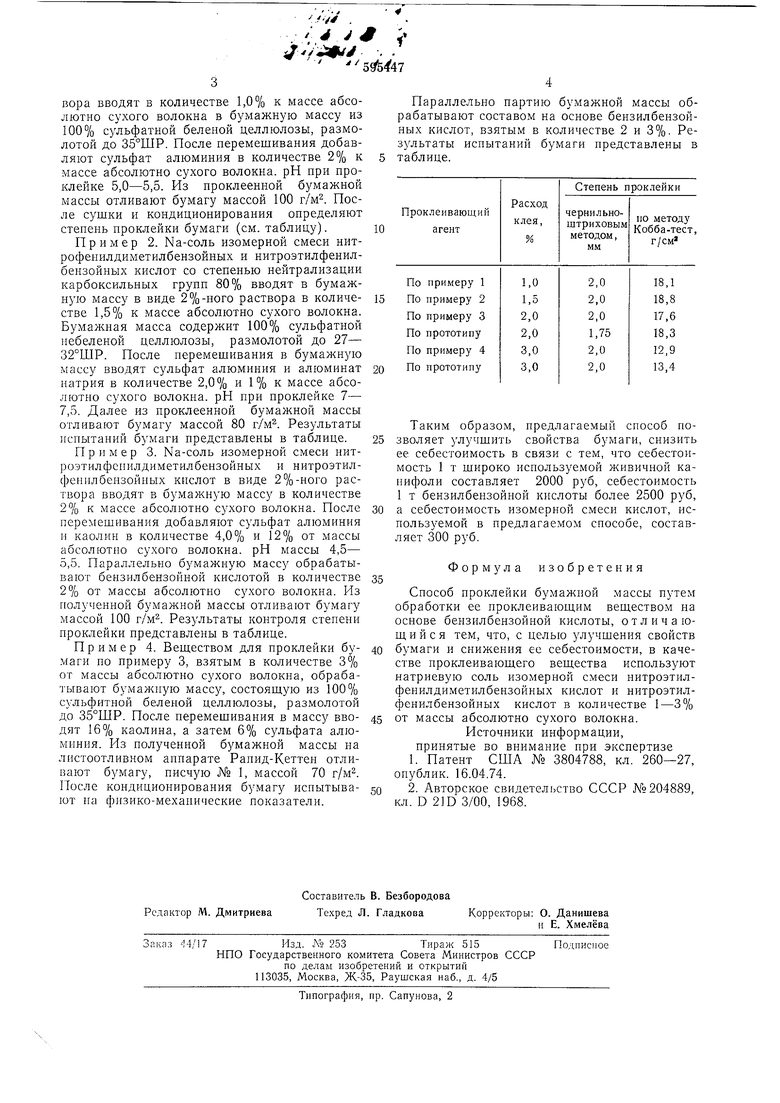

1,0% к массе абсовора вводят в количестве лютно сухого волокна в бумажную массу из 100% сульфатной беленой целлюлозы, размолотой до 35°ШР. После перемешивания добавляют сульфат алюминия в количестве 2% к массе абсолютно сухого волокна. рН при проклейке 5,0-5,5. Из проклеенной бумажной массы отливают бумагу массой 100 г/м. После сушки и кондиционирования определяют степень проклейки бумаги (см. таблицу).

Пример 2. Na-соль изомерной смеси нитрофенилдиметилбензойных и нитроэтилфенилбензойных кислот со степенью нейтрализации карбоксильных групп 80% вводят в бумажную массу в виде 2%-ного раствора в количестве 1,5% к массе абсолютно сухого волокна. Бумалшая масса содержит 100% сульфатной небеленой целлюлозы, размолотой до 27- 32°ШР. После перемешивания в бумажную массу вводят сульфат алюминия и алюминат натрия в количестве 2,0% и 1% к массе абсолютно сухого волокна. рН при проклейке 7- 7,5. Далее из проклеенной бумажной массы отливают бумагу массой 80 г/м. Результаты испытаний бумаги представлены в таблице.

Пример 3. Na-соль изомерной смеси нитроэтилфенилдиметилбензойных и нитроэтилфенплбепзойных кислот в виде 2%-иого раствора вводят в бумажную массу в количестве 2% к массе абсолютно сухого волокна. После перемешивания добавляют сульфат алюминия и каолин в количестве 4,0% и 12% от массы абсолютно сухого волокна. рН массы 4,5- 5,5. Параллельно бумажную массу обрабатывают бензилбензойной кислотой в количестве 2% от массы абсолютно сухого волокна. Из полученной бумажной массы отливают бумагу массой 100 г/м. Результаты контроля степени проклейки представлены в таблице.

Пример 4. Вешеством для проклейки бумаги ио примеру 3, взятым в количестве 3% от массы абсолютно сухого волокна, обрабатывают бул ажную массу, состоящую из 100% сульфитной беленой целлюлозы, размолотой до 35°ШР. После перемешивания в массу вводят 16% каолина, а затем 6% сульфата алюминия. Из полученной бумажной массы на листоотливном аииарате Ранид-Кеттен отливают бумагу, писчую № 1, массой 70 г/м. После кондиционирования бумагу испытывают на физико-механические показатели.

Параллельно партию бумажной массы обрабатывают составом на основе бензилбензойных кислот, взятым в количестве 2 и 3%. Результаты испытаний бумаги представлены в таблице.

Таким образом, предлагаемый способ позволяет улучшить свойства бумаги, снизить ее себестоимость в связи с тем, что себестоимость 1 т широко используемой живичпой канифоли составляет 2000 руб, себестоимость 1 т бензилбензойной кислоты более 2500 руб, а себестоимость изомерной смеси кислот, используемой в предлагаемом способе, составляет 300 руб.

Формула изобретения

Способ проклейки бумажной массы путем обработки ее проклеиваюш,им вешеством на основе бензилбензойной кислоты, отличаюш,ийся тем, что, с целью улучшения свойств бумаги и снижения ее себестоимости, в качестве проклеивающего вещества используют натриевую соль изомерной смеси нитроэтилфенилдиметилбензойных кислот и нитроэтилфенилбензойных кислот в количестве 1-3% от массы абсолютно сухого волокна.

Источники информации, принятые во внимание ири экспертизе

Авторы

Даты

1978-02-28—Публикация

1976-12-30—Подача