.1

Изобретение относится к сварочным материалам, применяемым для механизированной сварки и наплавки аустенитных сталей.

Изв-естен состав порошковой проволоки fV , содержащий следунлдие компоненты, вес. %:

Молибден6-12

Алюминий10-12

Титан0,5-0,7

Никелевая оболочкаОстальное.

Известен состаь порошковой проволоки 2 , содержащий следующие компоненты, вес. %:

Хром1О-2О

Марганец9-18

Марганец азотированный0,5-2 Ферромолибден1-4 Феррованадий0,2-2,0 Медь0,3-4,5 Феррониобий0,2-0,4 Двуокись титана2 5-0,4 Фторополимер

(фторопласт)0,25-0,5

Железный порошок10-20

Малоуглеродистая

стальОстальное

Однако наплавленный этой проволокой металл недостаточно стоек против межкристаллитной коррозии и склонен к образованию трещин. При сварке открытой дугой наблюдается повышенный угар титана и алюминия. Состав наплавленного металла и его свойства в большой степени зависят от марки применяемого флюса или газа.

С целью повышения сварочно-технологических свойств, повышения стойкостипротив межкристаллитной коррозии и уменьщени$ С1ЛОННОСТИ наплавленного металла к горячим трещинам оболочка вьшолнена из никелевого сплава, а шихта дополнительно содержит алюминиево-ванаднево-молибденово-титановую лигатуру, низкокремнистый фторидный безокислительный флюс, двуокись циркония, редкоземельные металлы при следующем

соотношении компонентов проволоки, вес. %: Хром24-30

Марганец

азотированный0,3-1,5

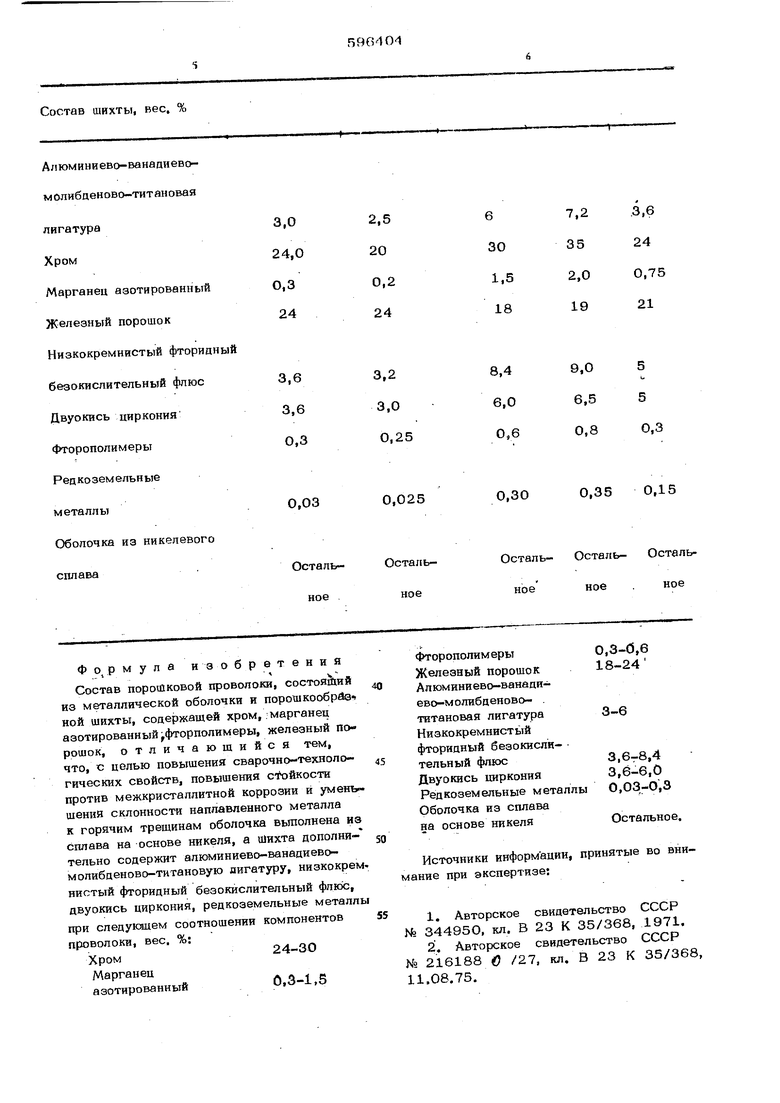

фторополимеры0,3-О,6 Железный порошок Алюминиево-ванациевь й-молибденовотитановая лигатура Нйзкокремнистый фторидный беэокислительный флюс 3,6-8,4 Двуокись циркония 3,6-6,0 Редкоземельные 0,03-0,30 металлы Оболочка из сплава на основе никеляОстальное, Введение в шихту лигатуры алюминиевомолибденово-ванадиево-титановой в количес не 3-6% способствует образованию 4-7% феррита в структуре наплавленного металла так как алюминий, ванадий, молибден и тит являются активнь1ми ферритЪобразукяцими элементами. Содержание в наплавленном металле 4-7% феррита обуславливает его высокое сопротивление горячим трещинам с сохранени ем стойкости против межкристаллитной коррозии. Введение алюминия, ванадия, молибдена и титана в виде лигатуры улучшает стабиль ность горения дуги, способствует NienKOKaпельному переносу в переходу алюминия и титана в наплавленныйметалл без значительного их выгорания, Марганец; азотированный в количестве 0,3-1,5% вводитсй в состав шихты для получения в наплавленном металле азота в пределах 0,08-0,12%, Содержание азота в наплавленном металле повышает его устойчивость к образованию горячих трещин, .практически не влияет на склонность к Ч/1еж окристаллитной коррозии. Азот, вводимьпй марганцем азотированным, связьгоает серу в тугоплавкие соединения и нейтрализует вредное действие кремния. При меньшем содержании марганца азотированного уменьшается и содержание азота в наплавленном металле. При этом на устойчивость наплавленного металла к горячим трещинам отрицательно сказывается), i даже незначительное присутствие серы и кремния. Увеличение содержания марганца азотированного свыше указанного предела приводит к увеличению азота в наплавленном металле, что, в свою очередь, вызывает его пористость и увеличивает склонность к межкристаллитной коррозии. Железный порошок в указанных пределах необходимо вводить для получения расчетного состава наплавленного металла. Низкокремнистый фторидный безокислительный флюс вводят как шлакообразуюший элемент для .защиты дуги от атмосферы возцуха, уменьшения угара легирующих элементов, хорошего формирования валика нйплав- ленного металла. Двуокись циркония улучшает формирование шва и отделимость шлаковой корки. Содержание двуокиси циркония менее 3,6% не позволяет получить легкоотделяемую шлаковую корку при наплавке порошковым электродом без дополнительной- защиты газами или флюсом. Содержание двуокиси циркония свь1ше 6,0% неэффективно. Фторополимеры используются как связующие вещества. При уплотнении шихты они обеспечивают получение монолитного сердечника, что предотвращает просыпание шихты из оболочки в процессе плавления порошкового электрода. При сварке фторполимеры выделяют в зону дуги элементарный фтор, который связывает водород в химически стойкие соединения, нерастворимые в расплавленном металле, что предотвращает порообразование. . Редкоземельные металлы, вводимые в шихту порошкового электрода, являются активными модификаторами. При содержании редкоземельных металлов в шихте в количест. ве 0,03% в порошковом электроде при сварке происхо0ит десульфурация наплавленного металла. При содержании редкоземельных металлов свыше 0,3% кремний из редкоземельных металлов переходит в наплавленный металл, что ухудшает его пластичность. Для получения состава порошкового электрода было изготовлено пять смесей. Содержание граничных и оптимальноЪо сос тавов приведены в таблице.. Предложенный состав обеспечивает достижение наилучших сварочно-технологичеоких свойств сварных соединений: высокую стойкость наплавленного металла к меж- кристаллитной коррозии и уменьшение склонности к горячим трещинам. Годовой экономический эффект от применения порошковой ленты только при сварке котлов железнодорожных цистерн из двухслойной стали ОХ18Н ЮТ+Ст.З на ЖЗТМ составит ОКОЛО сорока тысяч рублей.

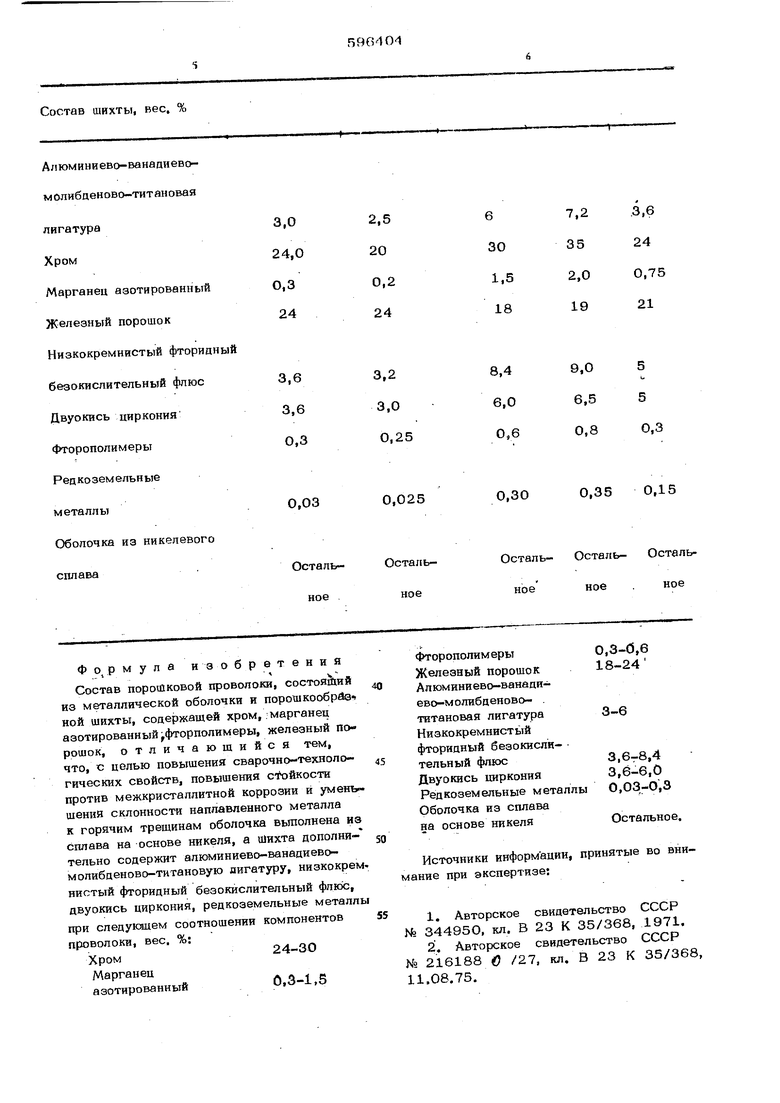

Состав шихты, вес. %

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав порошкового сварочного материала | 1983 |

|

SU1105289A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2003 |

|

RU2254219C1 |

| Керамический флюс | 1985 |

|

SU1276471A1 |

| Порошковая проволока для сварки среднелегированных высокопрочных сталей | 2023 |

|

RU2820636C1 |

| ФЛЮС ДЛЯ СВАРКИ И ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2000 |

|

RU2179593C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2005 |

|

RU2294273C2 |

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| Керамический флюс для сварки сталей | 1991 |

|

SU1797550A3 |

| Состав электродной ленты | 1986 |

|

SU1504045A1 |

Авторы

Даты

1978-03-05—Публикация

1976-06-01—Подача