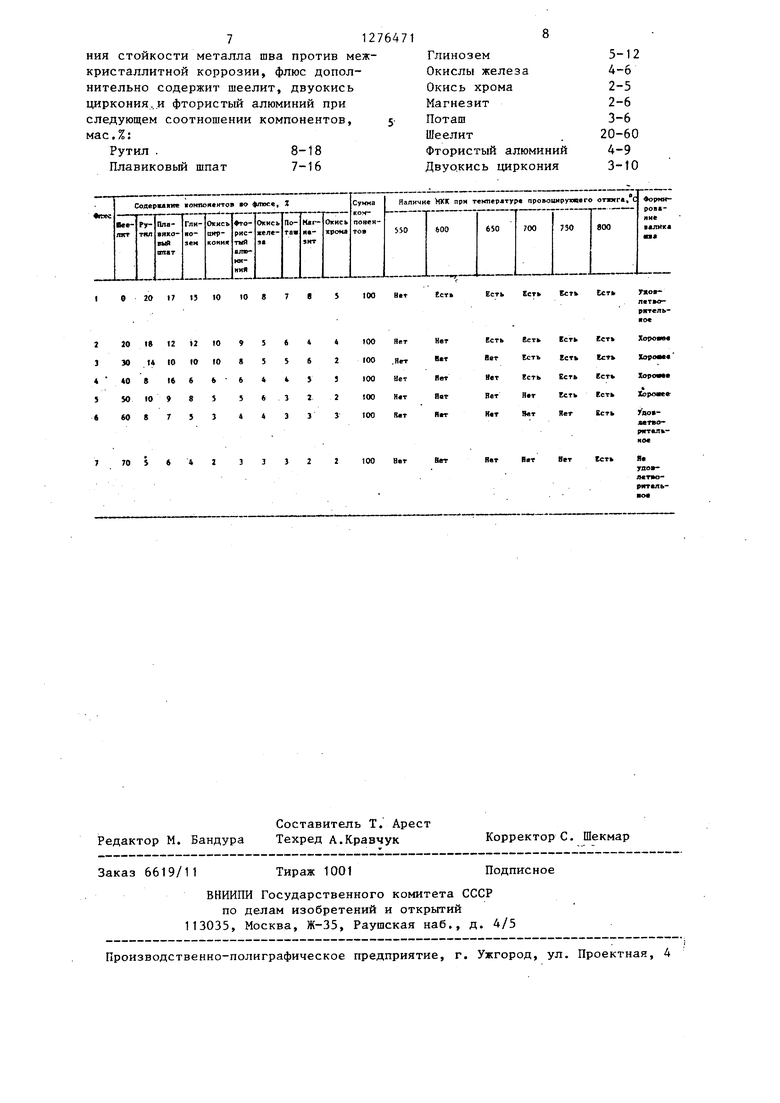

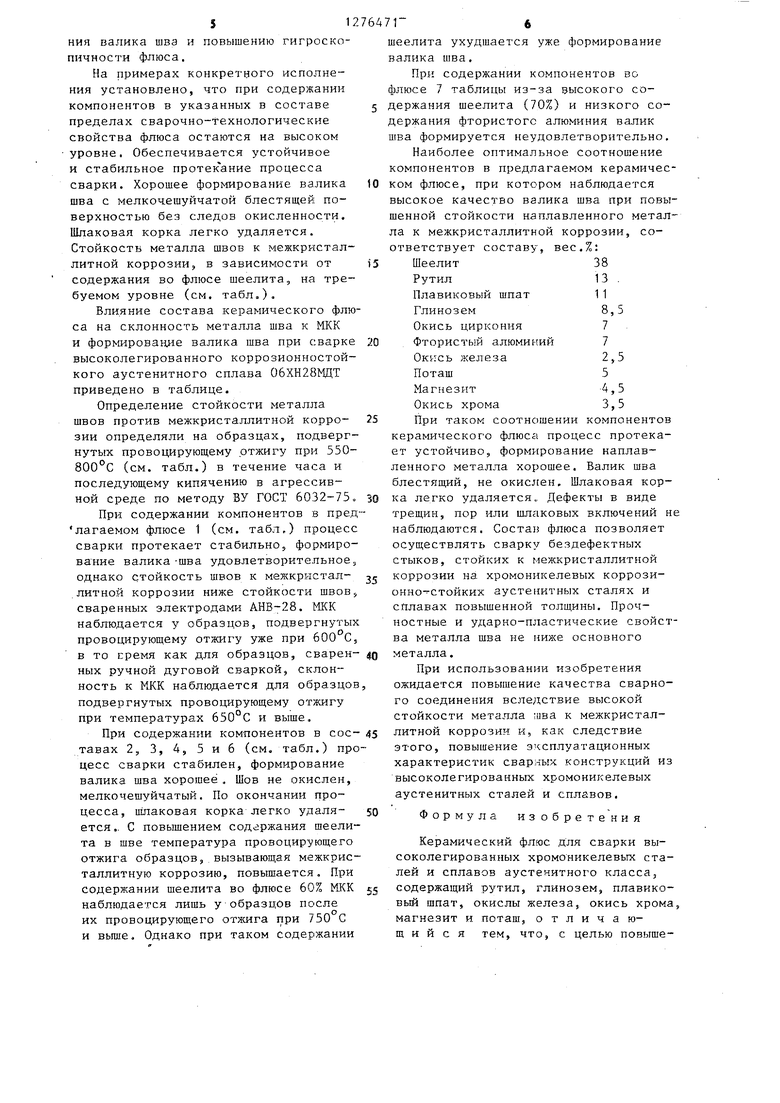

11 Изобретение относится к сварочном производству и может быть испопьзова но при автоматической и механизированной сварке, преимущественно высоколегированных коррозионностойких хромоникелевых сталей и сплавов аустенитного класса. Цель изобретения,- создание состава керамического флюса, обеспечивающего высокую стойкость наплавленного металла против межкристаллитиой коррозии. , Известно, что явление межкристаллитной коррозии в хромоникелевых аустенитных сталях и сплавах связано с понижением коррозионной стойкости границ зерен. Аустенитные хромоникелевые стали и сплавы промышленной выплавки содержат углерод в количествах, превышающих предел его растворимости в аустенитной основе. Термическое воздействие приводит к тому, что углерод интенсивно диффундирует к границам зерен, где практически весь связывается в сложную карбидную фазу или . Обла дая высоким сродством к углероду, хром является составным компонентом образующихся карбидов. Однако послгупление его вследствие низкой диффузионной подвижности осуществляется лишь из пограничных районов зерен. В результате пограничные районы зерен обедняются хромом. Если обеднение граничных районов зерен дости гает критического значения (менее 12% xpoмa), то коррозионный процесс будет распространяться по этим зона в глубь металла, вызывая его межкристаллитное разрушение. Для предотвращения склонности к межкристал литной коррозии хромоникелевые стал и сплавы подвергают термической обработке: нагреву до 1050-1150°С, Что вызывает растворение карбидов хрома, и быстрому охлаждению, фикси рующему состояние пересыщенного твердого раствора. Дополнительно в состав этих сталей вводят элеме.нты стабилизаторы: титан или ниобий, являющиеся сильными карбидообразова телями. Присутствие их в составе ча тично или полностью ограничивает обеднение граничных районов зерен хромом, так pJaK повышает склонв:ость хромоникелевого аустенитного матери ала против МКК. . 12 Гомогенная аустенитная структура, образующаяся после высокотемпературной обработки, находится в состоянии неустойчивого равновесия. Воздействие термического цикла сварки приводит к вторичному выделению карбидов. При отсутствии достаточного количества элементов стабилизаторов в металле шва последний приобретает склонность к межкристаллитной коррозии. Экспериментально установлено, что присутствие в составе флюса шеелита (вольфрама кальция) приводит к повышению стойкости металла к межкристаллитной коррозии при сварке аустенитных сталей и сплавов. Повышение стойкости к МКК пропорционально соJдepжaнию шеелита во флюсе и повышается с увеличением доли последнего в его составе. Механизм положительного воздействия, вероятно заключается в стойком связывании углерода восстанавливающимся при сварке из вольфрамата кальция вольфрамом. Переход вольфрама в металл шва приводит к образованию дополнительных карбидов 11-группы типа фаз внедрения (, WC), трудно растворимых в аустените даже при очень высоком нагреве, что приводит к повьш ению стойкости металла шва против межкристаллитной корразии. С точки зрения стойкости металла шва против МКК, содержание шеелита в составе флюса необходимо повышать до максимально возможного уровня. Однако введение его в состав флюса ограничивается отрицательным влиянием на формирование валика шва при сварке из-за ухудшения смачиваемости расплавленного шлака. В выбранной шлаковой основе максимальное содержание шеелитаэ при котором еще удается получить хорошее формирование валика шва, составляет порядка 60%. Минимальный уровень установлен исходя из условия повышения стойкости металла шва к межкристаллитной коррозии до уровня швов, сваренных ручной дуговой сваркой электродами АНВ-28, и составляет 20%. Для снижения отрицательного влияния шеелита на формирование шва в состав флюса введен фтористый алюминий, который в пределах 4-9% улучшает смачиваемость шлакового расплава. В указанных пределах более высокое содержание фтористого алюминия целесообразно вводить при содержании шеелита на верхнем уровне. При содержании шеелита на нижнем уровне количество фтористого алюминия може быть снижено. Шлаковая основа флюса выбрана на базе высокоустойчивых окислов титана (в виде,рутила), алюминия (в виде глинозема) и циркония. Перечисленные компоненты обладают сродством к кислороду на уровне и выше основного элемента стабилизатора титана, применяемого для стабилизации отечественных хромоникелевых сталей и сплавов аустенитного класса. Следователь но, шлаковая основа на базе таких окислов будет способствовать минимальному выгоранию титана из металла шва. Так как окислы титана, алюминия и циркония обладают высокой температурой плавления, то для ее снижения в шлаковую основу флюса введен фтористый кальций в виде плавикового шпата. Рутил, глинозем, двуокись циркони и фтористый кальций в совокупности составляют шлаковую основу флюса и призваны наряду с обеспечением высокой стойкости металла шва против межкристалдитной коррозии способство вать хорошему формированию .валика шва и стабильному протеканию процесс сварки. Их процентное содержание и допустимая область разброса установлены методом математического планиро вания многофакторного эксперимента с учетом содержания остальных компонен тов в указанных пределах. Параметром оптимизации служил комплексный показатель сварочно-технологические свойства флюса, учитывающий формирование валика шва, отделимость шлаковой корки, наличие внешних и внутренних дефектов в шве. В результате бьшо установлено, что область разброса процентного содержания перечисленных компонентов в составе, при котором сварочно-технологические свойства флюса находятся в допустимых пределах, составляют: для рутила 8-18%; плавикового шпата 7-16%; глинозема 5-12%; окиси циркония 3-10%. Известно, что при сварке высоколегированных талей и сплавов аустенитного класса металл шва обладает повышенной склонностью к образованию горячих трещин. Поэтому для обеспечения требуемой технологической проч ности швов в состав керамического флюса введены окислы железа и хрома. Содержание последних способстяует повышению стойкости наплавленного аустенитного металла к горячи - трещинам и положительно влияет на формирование при их содержании во флюсе в пределах 2-6%. Этому же частично способствует и двуокись циркония, входящая в состав шлаковой основы флюса. Более высокое содержание окислов железа и хрома в составе флюса практически не сказывается на технологической прочности швов и приводит к образованию пор. Отсутствие их в составе -или содержание ниже минимального уровня приводит к повышению чувствительности швов к образованию горячих трещин. Известно также, что увеличение основности сварочного шлака тоже повышает трещиноустойчивость аустенитных швов главным образом вследствие подавления кремневосстановительпых процессов и десульфурации сварочной ванны. В связи с этим в состав флюса введен магнезит, дающий при диссоциации окисел магния с высокой основностью. Минимальное содержание магнезита в составе не должно быть ниже 2% так как в противном случае введение его не будет сказываться на основности флюса. Содержание магнезита более 5% повышает температуру плавления флюса, ухудшает его сварочно-техиологические свойства. Кроме того, Jвь цeляющийcя при диссоциации кислород может привести к повышенному выгоранию титана. Для повышения стабильности дугового процесса и увеличения проплавляющей способности дуги в состав флюса введен поташ-компонент с низким потенциалом ионизации. Наряду с ионизацией дугового промежутка поташ способствует повышению основности флюса. Равномерное и устойчивое го-, рение дуги наблюдается при содержании поташа во флюсе не менее двух процентов. При содержании фторидов во флюсе на верхнем уровне процентное содержание поташа необходимо увеличить до 5%. Более высокое содержание поташа, хотя и способствует повышению степени ионизации дугового промежутка и увеличивает основность флюса, нецелесообразно, так как приводит к ухудшению формирования валика шва и повышению гигроскопичности флюса. На примерах конкретного исполнения установлено, что при содержании компонентов в указанных в составе пределах снарочно-Технологические свойства флюса остаются на высоком уровне. Обеспечивается устойчивое и стабильное протекание процесса сварки. Хорошее формирование валика шва с мелкочешуйчатой блестящей поверхностью без следов окисленности. Шлаковая корка легко удаляется. Стойкость металла швов к межкристаллитной коррозии, в зависимости от содержания во флюсе шеелита, на требуемом уровне (см. табл.). Влияние состава керамического флю са на склонность металла иша к МКК и формирование валика шва при сварке высоколегированного коррозионностойкого аустенитного сплава 06ХН28МЦТ приведено в таблице. Определение стойкости металла швов против межкристаллитной коррозии определяли на образцах, подвергнутых провоцирующему отжигу при 550800°С (см. табл.) в течение часа и последующему кипячению в агрессивной среде по методу ВУ ГОСТ 6032-75. При содержании компонентов в пред лагаемом флюсе 1 (см. табл.) процесс сварки протекает стабильно, формирование валика -шва удовлетворительное, однако стойкость швов к межкрысталлитной коррозии ниже стойкости швов, сваренных электродами АНВ-28. ЖК наблюдается у образцов, подвергнутых провоцирующему отжигу уже при 600 С в то сремя как для образцов, сваренных ручной дуговой сваркой, склонность к МКК наблюдается для образцов подвергнутых провоцирующему отжигу при температурах 650°С и выше. При содержании компонентов в соетавах 2, 3, 4, 5 и 6 (см. табл.) про цесс сварки стабилен, формирование валика шва хорошее , Шов не окислен, мелкочешуйчатый. По окончании процесса, Щлаковая корка легко удалиется.. С повышением содч ржания шеелита в шве температура провоцирующего отжига образцов,,вызывающая межкристаллитную коррозию, повьш1ается. При содержании шеелита во флюсе 60% ЖК наблюдается лишь у образцов после их провоцирующего отжига при 750 С и вьше. Однако при таком содержании 1 шеелита ухудшается уже формирование валика шва. При содержании компонентов во флюсе 7 таблицы из-за высокого содержания шеелита (70%) и низкого соержания фтористого алюминия валик шва формируется неудовлетворительно. Наиболее оптимальное соотношение компонентов в предлагаемом керамическом флюсе, при котором наблюдается высокое качество валика шва при повышенной стойкости наплавленного металла к межкристаллитной коррозии, соответствует составу, вес.%: Шеелит38 Рутил13 . Плавиковый шпат 11 Глинозем8,5 Окись циркония 7 Фтористый алюминий 7 Окись железа2,5 Поташ5 Магнезит4,5 Окись хрома3,5 При таком соотношении компонентов керамического флюса процесс протекает устойчиво, формирование наплавленного металла хорошее. Валик шва блестящий, не oкиcJ eн. Шлаковая корка легко удаляется,, Дефекты в виде трещин, пор или шлаковых включений не наблюдаются. Состав флюса позволяет осуществлять сварку бездефектных стыков, стойких к межкристаллитной коррозии на хромоникелевых коррозионно-стойких аустепитных сталях и сплавах повышенной толщины. Прочностные и ударно-пластические свойства металла шва не ниже основного металла. При использовании изобретения ожидается повышение качества сварного соединения вследствие высокой стойкости металла ;пва к межкристаллитной коррозии и, как следствие этого, повышение эксплуатационных характеристик сварных конструкций из высоколегированных хромоникелевых аустенитных сталей и сплавов. Формула изобретения Керамический флюс для сварки высоколегированных хромоникелевых сталей и сплавов аустенитного класса, содержащий рутил, глинозем, плавиковый шпат, окислы железа, окись хрома, магнезит и поташ, отличающийся тем, что, с целью повышения стойкости металла шва против межкристаллитной коррозии, флюс дополнительно содержит шеелит, двуокись ЦИРКОНИЯ..И фтористый алюминий при следующем соотношении компонентов, мае.%: Рутил .8-18 Плавиковый шпат 7-16 12 Глинозем5-12 Окислы железа4-6 Окись хрома2-5 Магнезит2-6 Поташ3-6 Шеелит20-60 Фтористый алюминий4-9 Двуокись циркония3-10

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2009 |

|

RU2408451C1 |

| Шихта порошковой проволоки | 1981 |

|

SU958063A1 |

| Керамический флюс для сварки сталей | 1991 |

|

SU1797550A3 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1988 |

|

RU1605451C |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1988 |

|

SU1593061A1 |

| Агломерированный флюс для сварки и наплавки лентой нержавеющих сталей | 2018 |

|

RU2688021C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| Состав электродного покрытия для сварки хромоникелевых сталей | 1986 |

|

SU1362600A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2595077C2 |

Изобретение относится к сварочным материалам и может использоваться при автоматической сварке высоколегированных хромоникелевых сталей и сплавов. Целью изобретения является повышение стойкости металла шва против межкристаллитной коррозии. В состав флюса введены 20-60 мас.% шеелита при содержании во флюсе, мас.%: рутил 8-18; плавиковый шпат 7-16; глинозем 5-12; поташ 3-6; магнезит 2-6; окись хрома 2-5; двуокись циркония 3-10; фтористый алюминий 4-9 и окислы железа 4-6. Это позволяет связать углерод с «6 восстанавливаюпшмся при сварке из шеелита вольфрамом. Переход вольфрама (Л в металл шва приводит к образованию дополнительных карбидов 11-группы типа фаз внедрения, трудно растворимых в аустените даже при очень высоком нагреве, что приводит к повышению стойкости металла шва против межкристаллитной коррозии. 1 табя. ю

в2017t;1010

20te12«2109

«44 562 30141010to« 40S16«6 6 4 55

3 22 5010 в55

3 33 «О87S34

70S6423

Ест

Jf o Есть

Ест

Есть

пвт оplfT«n яо

XOIKWM

ЕстьКет Ест Ест

Нет

Нет XOPIMM«

ВатЕстьЕст Ест

.Ягг

8бтЕстьЕст Ест

Xopowee

Bet

Нет

XopoaeftНетН«тЕст Ест

Н€Т

Уяо КетЯ«тRerЕст

HIT лвтвоpirran no

Яе

В«т

тпо л«творят «ль

| Керамический флюс | 1980 |

|

SU925599A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Керамический флюс для механизи-РОВАННОй элЕКТРОдугОВОй СВАРКи | 1979 |

|

SU833405A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Керамический флюс | 1976 |

|

SU606700A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Керамический флюс | 1978 |

|

SU738805A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Керамический флюс | 1976 |

|

SU585022A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-12-15—Публикация

1985-09-25—Подача