Изобретение относится к машиностроению, а именно к промышленным работам, предназначенным повторять заданную схему перемеш,ений рабоче1-о органа при помощи программного управления, заложенную в память системы автоматического управления.

Известен промышленный робот, содержаш,ий шарнирно сочлененные звенья с приводом каждого звена в виде силового цил ндра и систему программного управления j.

Недостатком этого робота является ненадежность воспроизведения программы при повторении технологических операций.

Цель изобретения - повышение надежности воспроизведения программы.

Это достигается тем, что цилиндрь смежных звеньев предлагаемого робота шарнирно, последовательно соединены между собой при помощи кронштейна, расноложенного на одном из звеньев с возможностью отсоединения от него. На кронштейне жестко установлен стержень, шарнирно связанный посредством тяги со звеном и снабженный эксцентриковым зажимом, причем на кронштейне и звене со стороны цилиндров выполнены элементы конусного соединения, а элемент, расположенный на звене, имеет сквозную продольную прорезь.

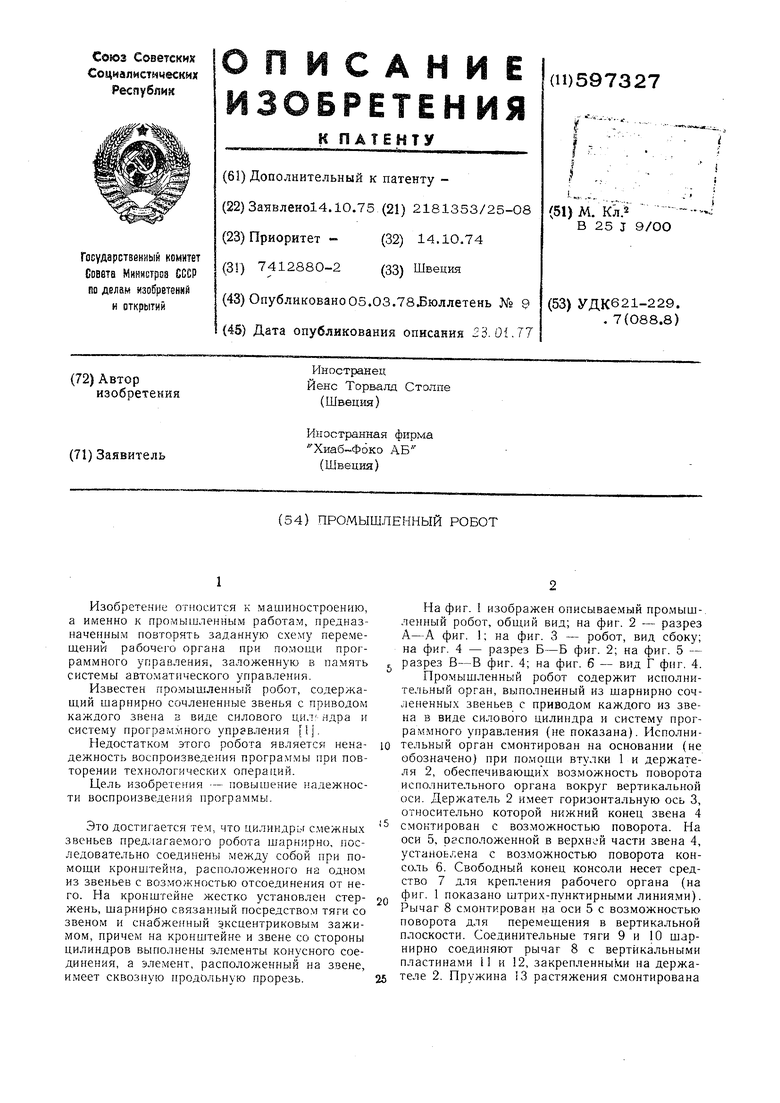

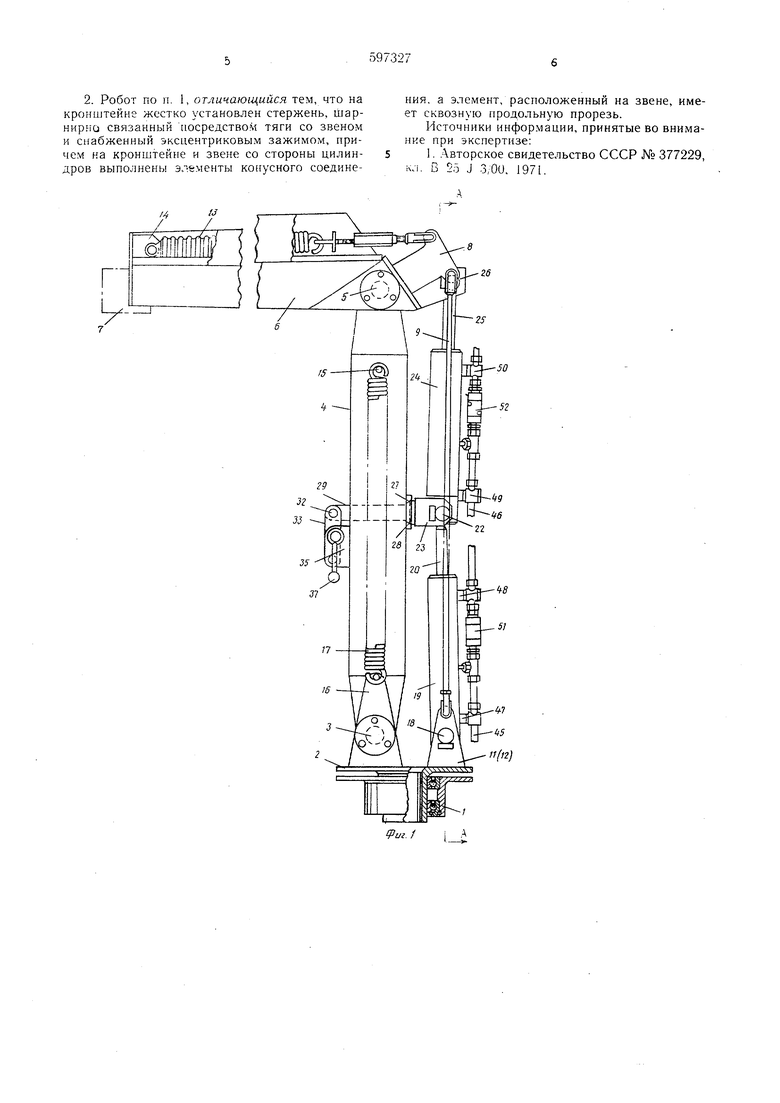

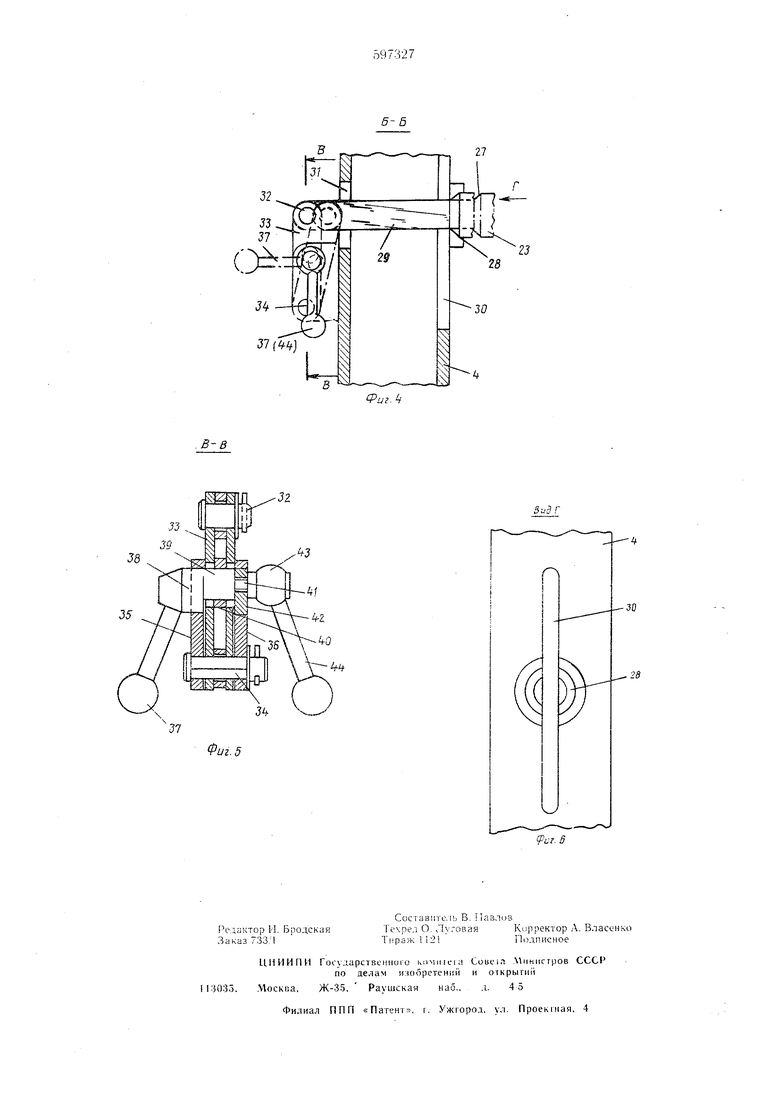

На фиг. 1 изображен описываемый промыш-. ленный робот, общий вид; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - робот, вид сбоку; на фиг. 4 - разрез Б-Б фиг. 2; на фиг. 5 - разрез В-В фиг. 4; на фиг. б - вид Г фиг. 4. Промышленный робот содержит исполнительный орган, выполненный из шарнирно сочлененных звеньев с приводом каждого из звена в виде силового цилиндра и систему программного управления (не показана). Исполнительный орган смонтирован на основании (не обозначено) при помощи втулки 1 и держателя 2, обеспечивающих возможность поворота исполнительного органа вокруг вертикальной оси. Держатель 2 имеет горизонтальную ось 3, относительно которой нижний конец звена 4

5 смонтирован с возможностью поворота. На оси 5, расположенной в верхней части звена 4, установлена с возможностью поворота консоль 6. Свободный конец консоли несет средство 7 для крепления рабочего органа (на фиг. 1 показано штри.х-пунктирными линиями). Рычаг 8 смонтирован на оси 5 с возможностью поворота для перемещения в вертикальной плоскости. Соединительные тяги 9 и 10 шарнирно соединяют рычаг 8 с вертикальными пластинами 11 и 12, закрепленными на держателе 2. Пружина 13 растяжения смонтирована

между рычагом 8 и наружным концом 4 консоли 6 и уравновешивает последнюю. Между средством крепления 15, закрепленным на верхнем конце звена 4, и пластиной 16, расположенной вертикально на держателе 2 так, чтобы была возможность проходить над осью 3, размещена пружина 17 растяжения, уравновешивающая звено 4. Горизонтальная ось 18 смонтирована на пластина х 11 и 12 и несет нижний конец гидравлического цилиндра 19. Шток 20 горшня этого цилиндра имеет верхний конец 21, щарнирно сочлененный с горизонтальной осью 22, проходящей через деталь сочленения 23. Нижний конец гидравлического Цилиндра 24 установлен с возможностью пово|зота вокруг оси 22, шток 25 этого цилиндра имеет верхний конец, щарнирно сочлененный с секцией 26 консоли 6. Деталь сочленепия 23 снабжена ко1шческим участком 27, сопрягающимся с имеющим соответствующую коническую форму участком 28 (фиг. 6), образованным у задней стороны звена 4. Конический участок 27 образует переходный участок между де-талью сочленения и стержнем 29, который проходит через вертикальные прорези 30 и 31, образованные в звене 4. Конец стержня 29, противолежащий детали сочленения 23, при по,.мощи болта 32 щарнирно сочленен со сдвоенной передаточной тягой 33, которая посредством оси 34 шарнирно сочленена со стенками 35 и 36, закрепленными на звене 4. Рукоятка 37 смонтирована в стенке 35 при по.мощи оси 38 и снабжена эксцентричной деталью 39, проходящей через передаточную тягу 33, и прокладкой 40, установленной вргутри передаточного сдвоенного рычага. Эксцентричная деталь 39 имеет снабженный резьбой конец 41, свободно проходящий через прокладку 42, которая установлена с возможностью вращения в стенке 36. На свободном конце 4 навернута резьбовая втулка 43 с закрепленной на ней рукояткой 44, служащей в качестве зажимного средства. Цилиндры 19 и 24 через трубопроводы 45 и 46 подсоединены к гидравличес кому привОхЧу (не показан). деталями 47-50 присоединения трубопроводов к цилиндрам соответственно установлены клапаны 51 и 52.

Промыщленный робот работает следующим образом.

На фиг. 1 показан робот в исходном положении, когда он готов для работы по выбранной программе. Гидравлический цилиндр 19 может поворачивать звено 4 в нужное положение наклона последней, а гидравлический цилиндр 24 - консоль 6 в заданное положение последней.

Чтобы программировать робот, т. е. когда последний должен перемещаться вручную в со,тнетствении со схемой перемещения, согла но которой работа должна быть осуществлена, желательно уменьщить противодействие этому движению (насколько возможно) в различных деталях робота. Однако при этом,необходимо убедиться, что электрическое кодирующее средство, которое можно представить включенным или примыкающим к поворотным осям 3 и 5 и соединенным с устройством электронной памяти, передает сигналы, фиксирующие угловые пере.мещения звена 4, относительно держателя 2 и угловые перемещения консоли 6 относительно звена 4. При отключении цилиндров 19 и 24 от звена 4, они, а также и ихпорцшевые штоки ,20 и 25 не участвуют в движении звена 4 и коксоли 6. Отключение осуществляется следующи.м образом. При помощи рукоятки 44 ось 38 и сдвоенные тяги 33 освобождаются. Когда рукоятка 37 после этого поворачивается в положение, показанное штрих-пунктирными линиями (фиг. 4). тяги 33 поворачиваются по часовой стрелке. В результате этого стержень 29 вместе с сочленяющей дателью 23 перемещается вправо (см. положение, показанное штрих-пунктирны.ми линиями). Коническая часть 27 сочленяющей детали 23

5 затем отходит от конической кольцевой части 28 на задней стороне звена 4. Последнее может теперь быть отклонено в вертикальной плоскости без какого-либо значительного смещ,ения цггока 20 поршня относительно цилиндра 19 и значительного смещения штока 25 поршня относительно цилиндра 24 (фиг. 3). Стержень 29 в.месте с сочленяющей деталью 23 поворачивается только вокруг болта 32. Как следствие этого, а также в результате действия балансировочных пружин 13 и 17 исполнительный орган робота может передвигаться сравнительно легко из исходного положения в ето конечное положение и обратно.

После окончания программирования очленяющая деталь 23 снова запирается в ее исходном положении. Это достигается путем ноQ ворота оси 38 при помощи рукоятки 37 в исходное положение, в котором эксцентричная деталь 39 поворачивает тяги 33 обратно к их вертикальному положению (фиг. 4). В этом положении резьбовая втулка 43 затягивается рукояткой 44, прокладка 42 прижимает тягу 33

к прокладке 40, которая в свою очередь прижимает тягу 33 к стенке 35. В результате этого коническая часть 27 сочленяющей детали 23 зажимается в кольцевом участке 28. РазмыкаемЕ гй (способный к размыканию) механизм запирания сочленяющей детали 23 с крановой

0 стрелой может быть выполнен отличным от того, который показан на чертежах и описан ранее. Предус.матривается также такое расположение сочленяюп1ей детали 23, при котором она была бь полностью отделена от звена 4 после разъединения так, чтобы шток 20 поршня в зависимости от требования мог образовывать тупой угол с цилиндром 24 без необходимости аксиального смещения между шгоком норшня и соответствующего ему цилиндра.

Формула изобретения

1. Промышленный робот, содержацдий шарнирио сочлененные звенья с приводом каждого звена в виде силового цилиндра и систе.му

программного управления, отличающийся тем, что, с целью повышения надежности воспроизведения программы, цилиндры смежных звеньев шарнирно, последовательно соединены между собой при помощи кронштейна, расположенного на одно.м из звеньев с возможностью отсоединения от пего.

2. Робот по п. 1, отличающийся тем, что на кронштейне жестко установлен стержень, iliapнирно связанный посредством тяги со звеном и снабженный эксцентриковым зажимом, причем на кронштейне и звене со стороны цилиндров выполнены элементы конусного соединеГ

ния, а элемент, расположенный на звене, имеет сквозную продольную прорезь.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 377229, кл. В 25 J 3,00, 1971.

f/г. /

38

35

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| Станок для шлифования деталей | 1987 |

|

SU1713426A3 |

| Клещевая подача к горячештамповочному прессу | 1989 |

|

SU1690920A1 |

| ШАРНИРНО-ПОВОРОТНЫЕ ЗАГРУЗОЧНЫЕ МОДУЛИ ДЛЯ ХИРУРГИЧЕСКИХ СШИВАЮЩИХ СКОБКАМИ И ОТРЕЗНЫХ ИНСТРУМЕНТОВ | 2009 |

|

RU2491027C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СЛЕДЯЩИЙ РЫЧАГ СИСТЕМЫ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА, ДВИЖУЩЕГОСЯ ВДОЛЬ НАПРАВЛЯЮЩЕГО РЕЛЬСА | 1995 |

|

RU2124996C1 |

| Устройство для сборки и сварки кузовов легковых автомобилей | 1974 |

|

SU516336A3 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ АППАРАТ С ШАРНИРНО-ПОВОРАЧИВАЕМЫМИ КОМПОНЕНТАМИ | 2009 |

|

RU2489100C2 |

| СТРЕЛА ГРУЗОПОДЪЕМНОГО СРЕДСТВА | 2003 |

|

RU2231494C1 |

| ХИРУРГИЧЕСКИЙ СШИВАЮЩИЙ АППАРАТ МНОГОКРАТНОГО ИСПОЛЬЗОВАНИЯ (ВАРИАНТЫ) И СПОСОБ ЕГО ОБРАБОТКИ (ВАРИАНТЫ) | 2009 |

|

RU2488358C2 |

| СУСТАВ В ОРТОПЕДИЧЕСКИХ ПРОТЕЗАХ И ОРТЕЗАХ | 1993 |

|

RU2103952C1 |

Авторы

Даты

1978-03-05—Публикация

1975-10-14—Подача