Изобретение относится к шлифовальным станкам, в частности к полностью автоматическому гирошлифовальному станку, содержащему шлифовальный контейнер, установленный с возможностью вращения относительно собственной центральной оси.

Цель изобретения - повышение производительности процесса шлифования деталей.

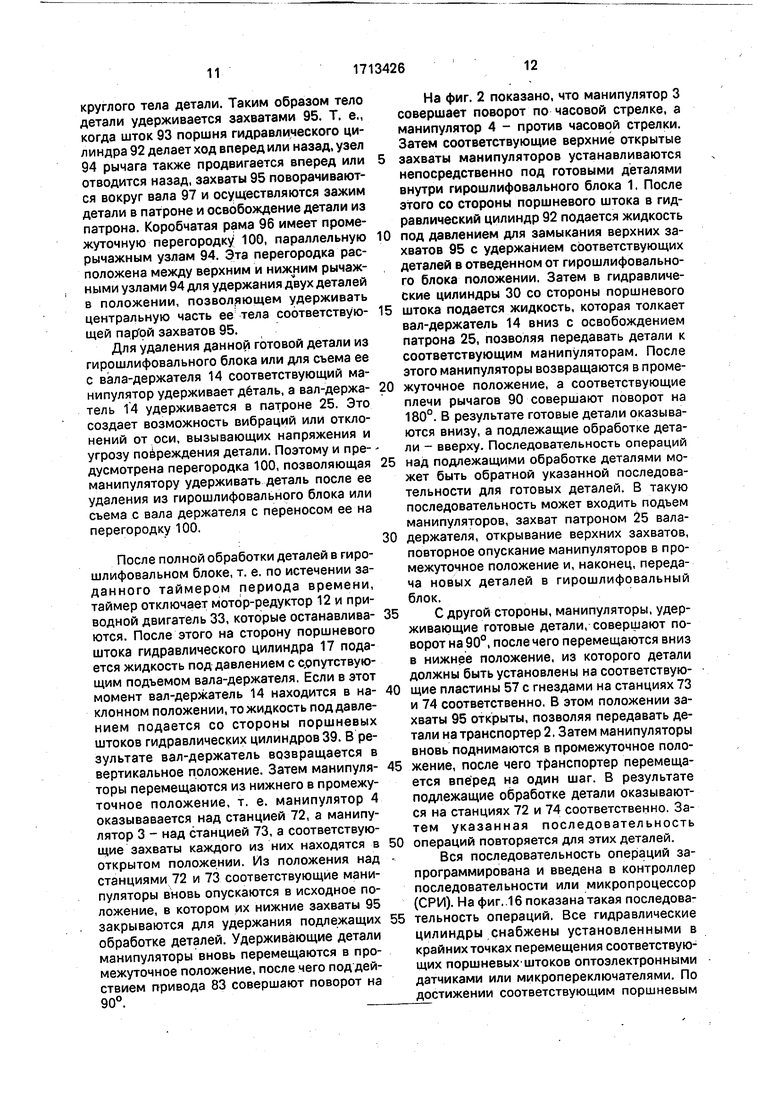

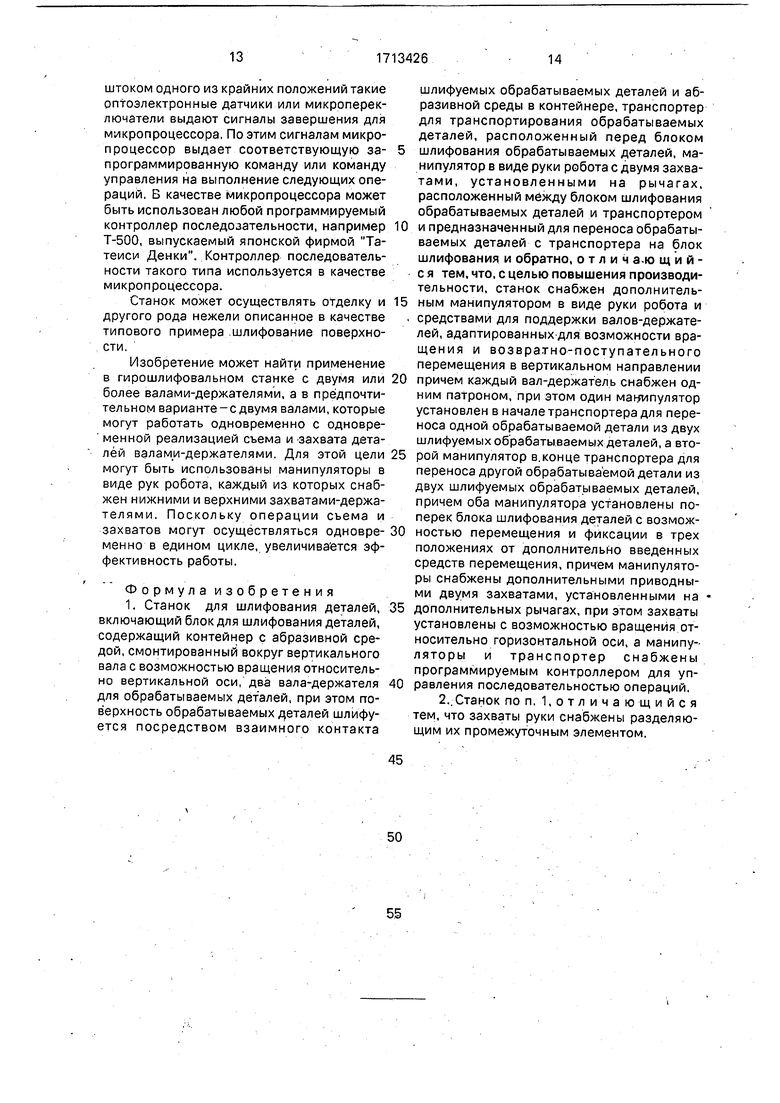

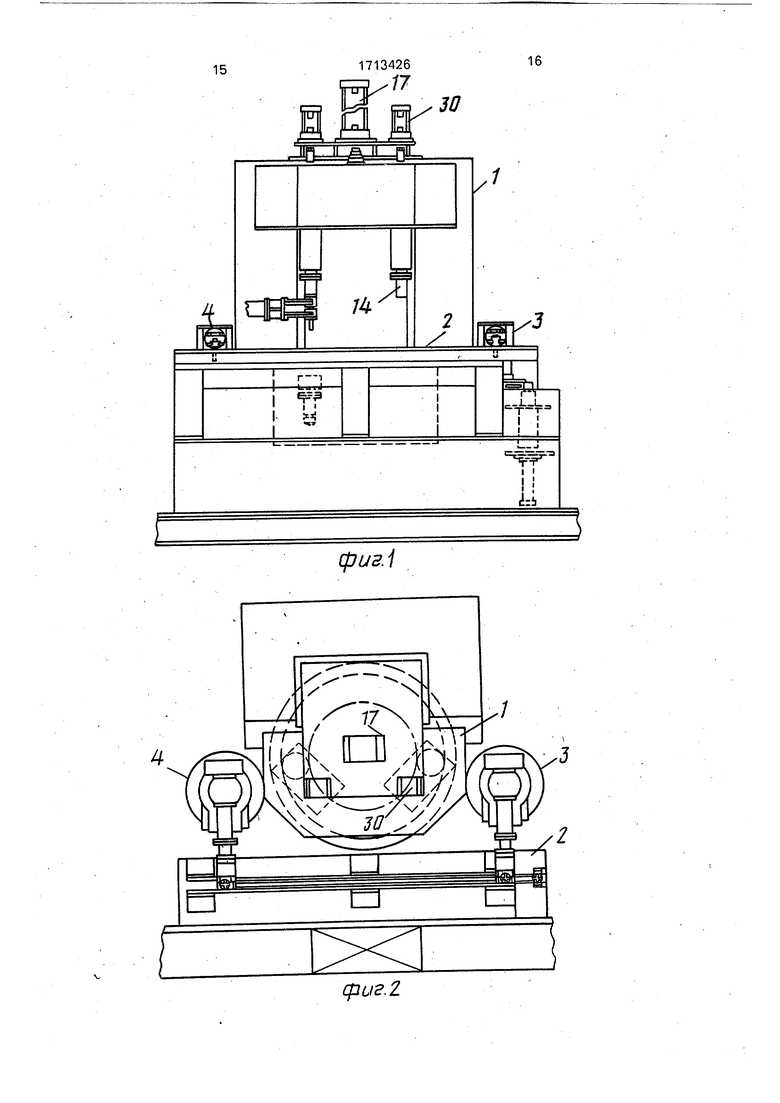

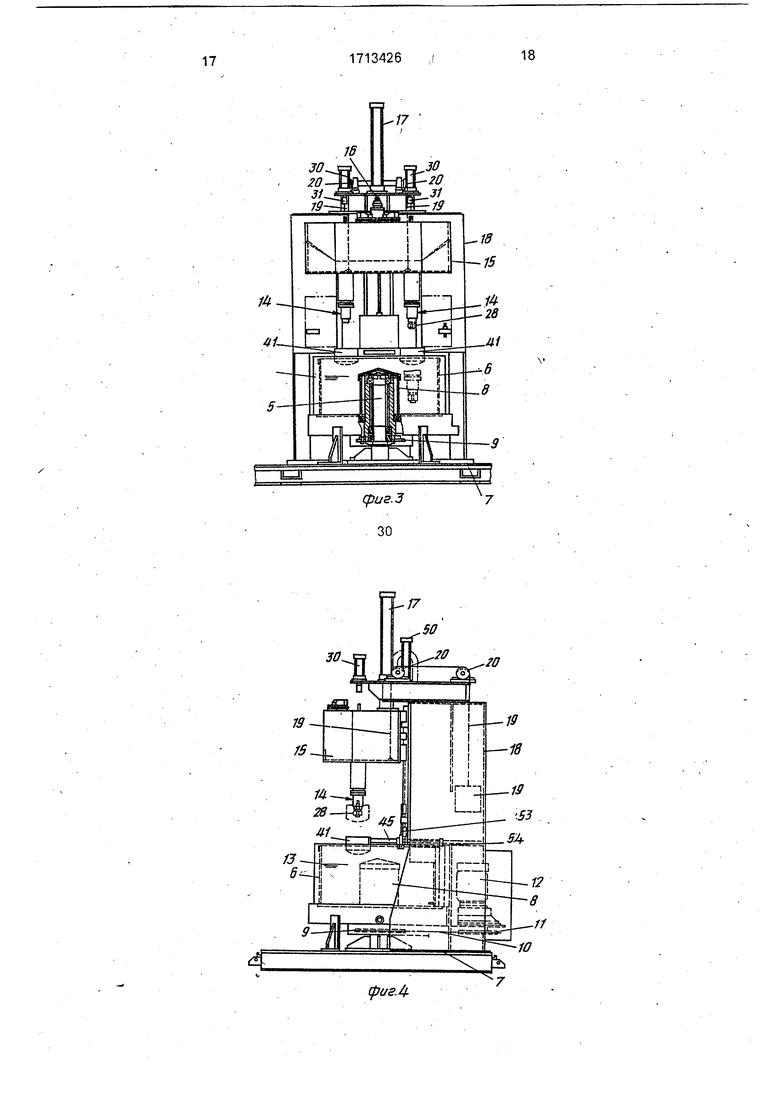

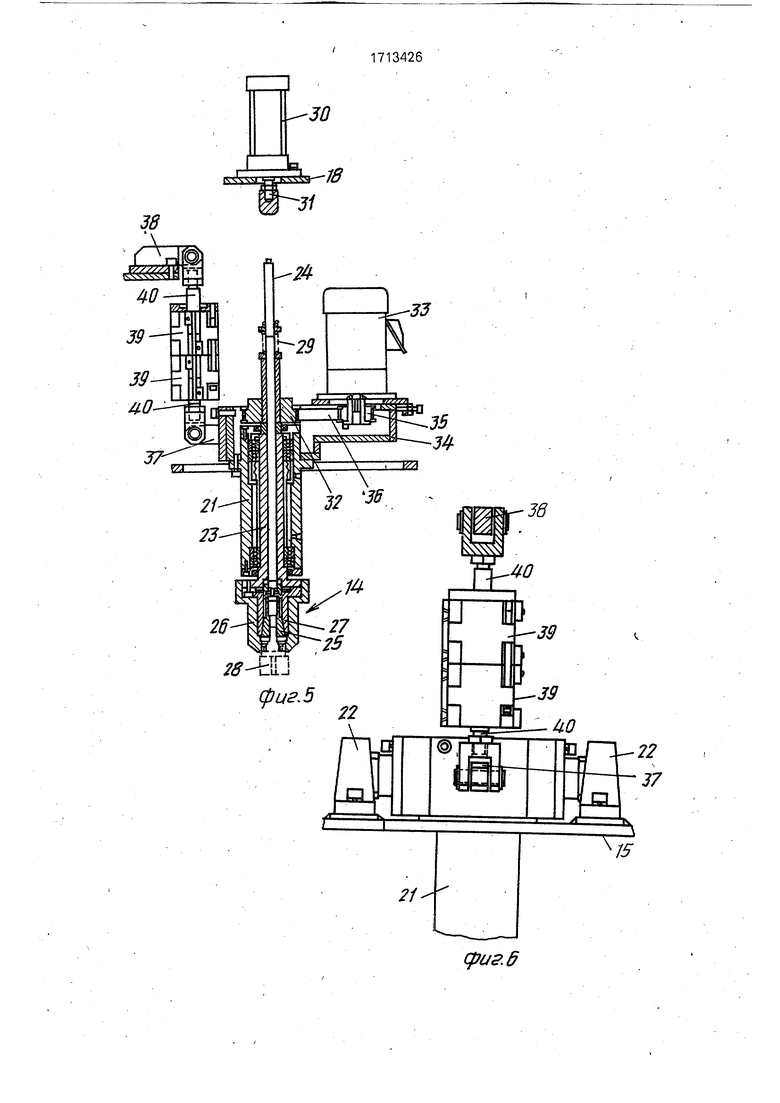

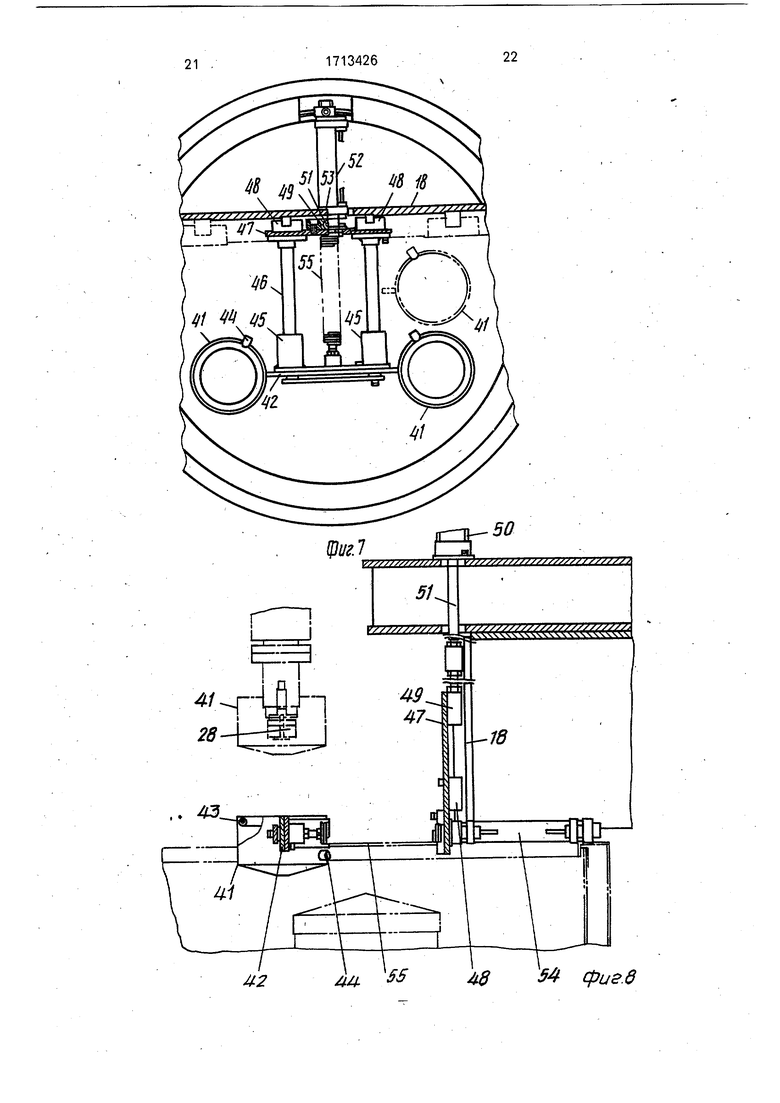

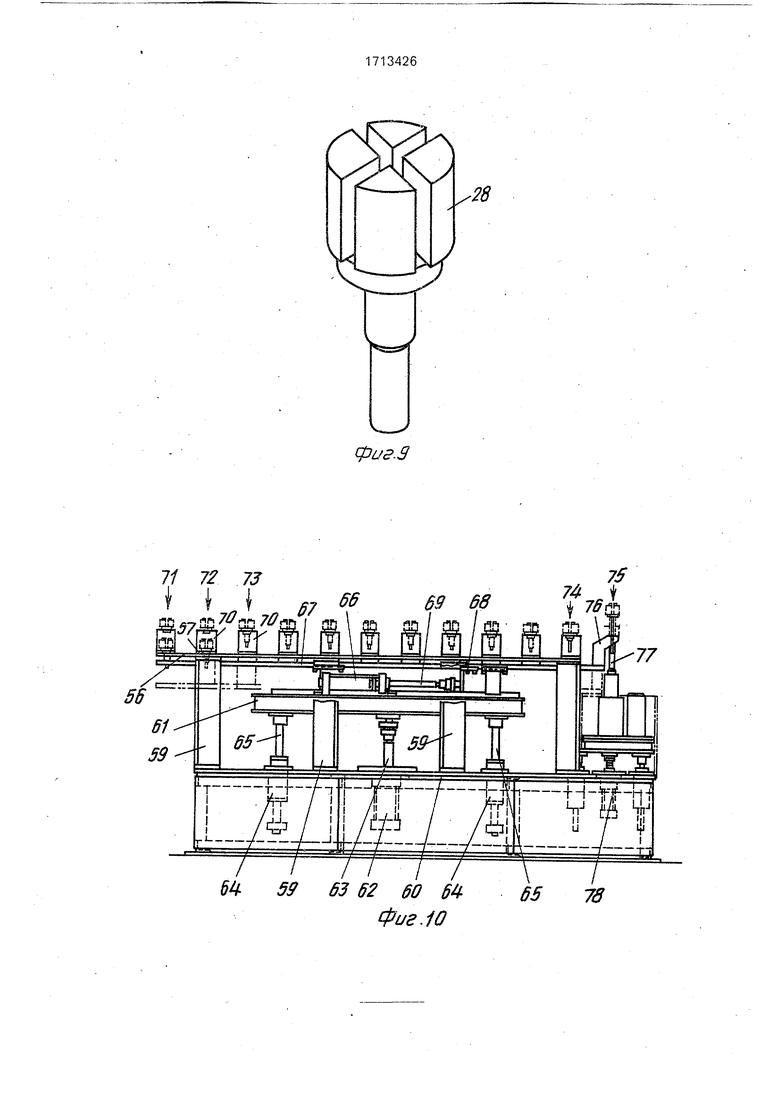

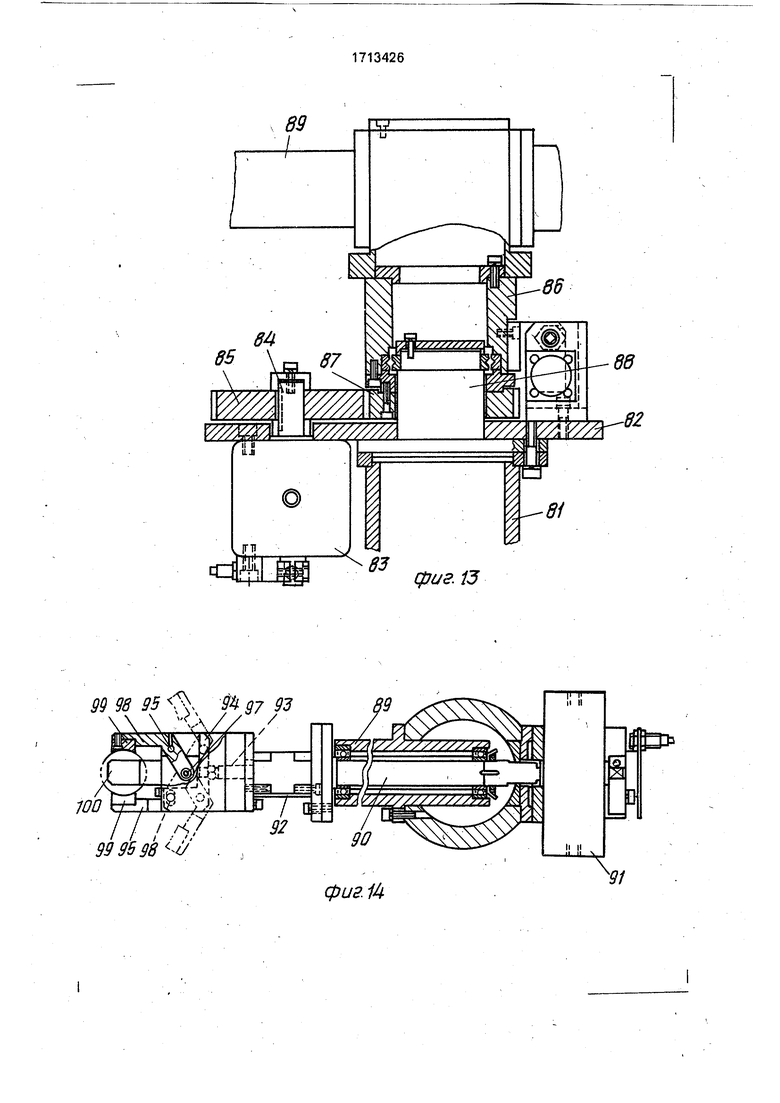

На фиг. 1 показана схема устройства, вид спереди без некоторыхэлементов; на фиг. 2 - вид фиг. 1 гз плане; на фиг. 3 гирошлифовальный бгок, вид спереди с частичным разрезом в увеличенном масштабе; на фиг. 4 - то же, вид сбоку; на фиг. 5 разрез валодержателя деталей, используемого с гирошлифовальным блоком; на фиг.

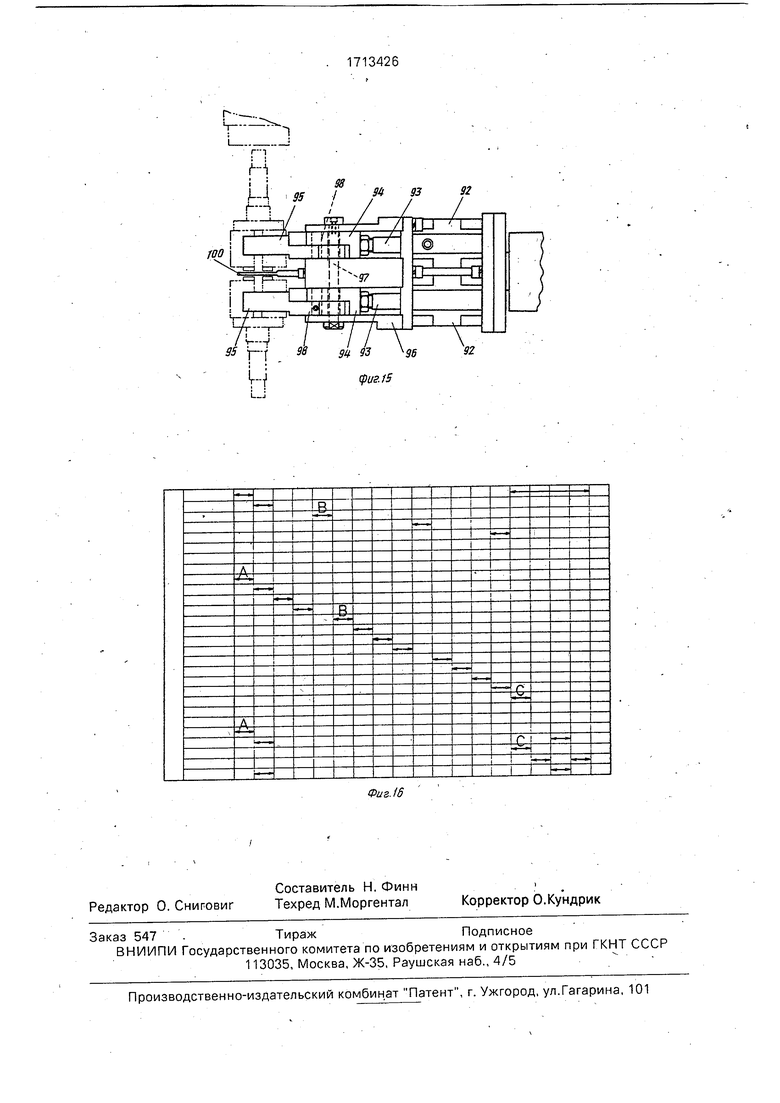

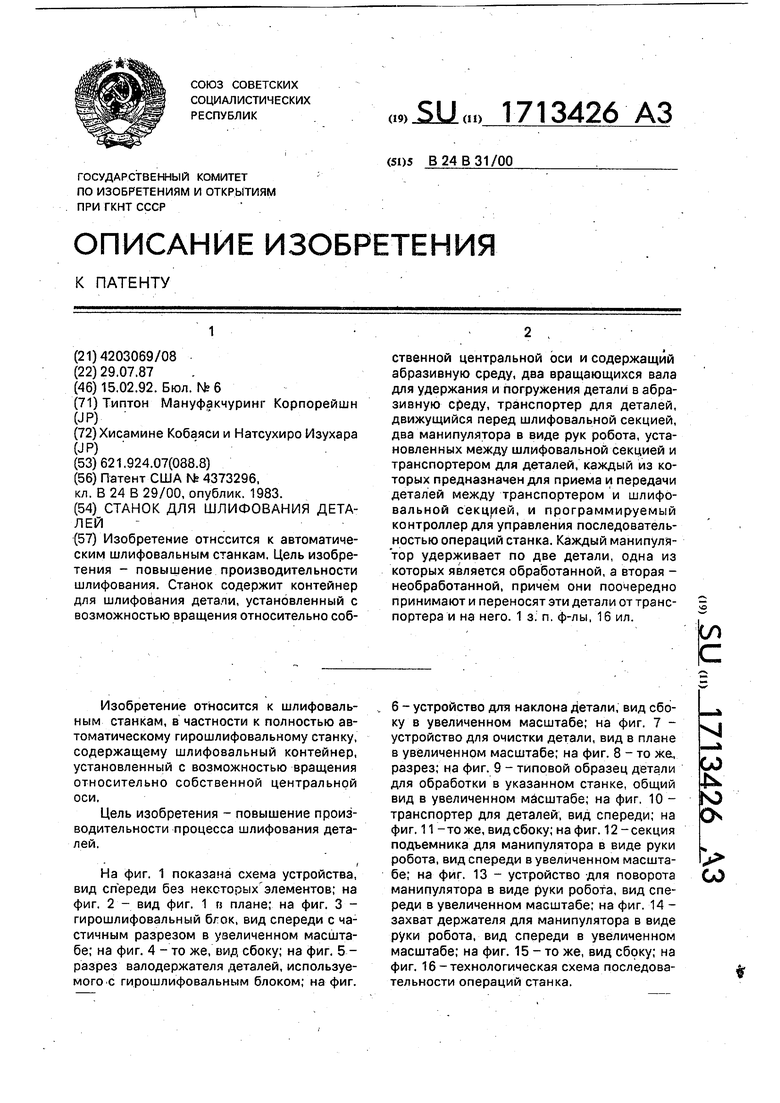

6 - устройство для наклона детали, вид сбоку в увеличенном масштабе; на фиг. 1 устройство для очистки детали, вид в плане в увеличенном масштабе; на фиг. 8 - то жа, разрез; на фиг. 9 - типовой образец детали для обработки в указанном станке, общий вид в увеличенном масштабе; на фиг. 10 транспортер для деталей, вид спереди; на фиг. 11 -тоже, вид сбоку; на фиг. 12-секция подъемника для манипулятора в виде руки робота, вид спереди в увеличенном масштабе; на фиг. 13 - устройство для поворота манипулятора в виде руки робота, вид спереди в увеличенном масштабе; на фиг. 14 захват держателя для манипулятора в виде руки робота, вид спереди в увеличенном масштабе; на фиг. 15 - то же, вид сбоку; на фиг. 16-технологическая схема последовательности операций станка.

Станок содержит гирошлифовальный блок 1, транспортер 2 для деталей, движущийся перед гирошлифовальным блоком 1, и два манипулятора 3, 4 в виде рук робота. Последние предназначены для переноса подлежащих обработке деталей с транспортера 2 к гирошлифовальному блоку 1 и обратно. Гирошлифовальный блок 1 содержит вертикальный вал 5, поддерживающий шлифовальный контейнер 6, вертикальный вал 5 жестко прикреплен нижним концом к основанию 7. Шлифовальный контейнер 6, содержащий внутренний корпусе,установлен с возможностью вращения на вертикальном валу 5. Внутренний корпус выполнен заодно с контейнером 6 и может вращаться вместе с внутренним корпусом 8. На нижнем конце внутреннего корпуса 8 установлена звездочка 9, связанная цепью 10 со звездочкой 11, установленной на валу мотор-редуктора 12. При включении мотор-редуктора 12 энергия передается через звездочку 11 и цепь 10 к звездочке 9. Это обеспечивает вращение контейнера 6. Контейнер 6 содержит абразивную среду 13. Для сухого шлифования используется абразивная среда 13, которая может содержать измельченную ореховую скорлупу или лушенное зерно, в которое могут добавляться тонкоизмельченные частицы твердого вещества или просмаленные частицы твердого абразивного вещества.

Для влажного шлифования может быть использована абразивная среда, содержащая мелкие абразивные камни определенйой формы, в которые обычно добавляется раствор какого-либо вещества.

Процесс гирошлифования представляет собой определенный процесс шлифования поверхности детали, в ходе которого на деталь воздействует абразивная среда за счет вращения контейнера 6 с сопутствующим взаимрдействием деталей с абразивной средой. Конструкция для удержания деталей содержит два вала-держателя 14, проходящие, например, вниз, и коробку 15, в которой прикреплены валы 14. Коробка 15 связана с передним концом поршневого штока 16 гидравлического цилиндра 17, расположенного над коробкой 15. Коробка 15 установлена с возможностью перемещения по вертикали под действием цилиндра 17. Так, в ходе перемещения коробки 15 вверх или вниз вместе с ней движутся два вала-держателя 14. В данном варианте используются два вала 14, но зто лишь один из вариантов. Изобретение предусматривает использование любого числа валов. Тем не менее конструкция с двумя валами оказалась наиболее предпочтительной по следующим причинам. При использовании конструкции с четырьмя или более валами notpeбуются дополнительные средства для подъема каждой пары валов или любое другое средство для одновременного подъема всех валов. Однако указанные варианты входят в объем данного изобретения. Установл нный на основании 7 корпус 18 проходит вверх позади коробки 15. Коробка 15

0 поддерживается корпусом 18 с возможностью скольжения вверх и вниз по корпусу 18. Для облегчения перемещения коробки 15 по вертикали она поддерживается также тросами 19. Концы тросов соединены с коробкой 15, а тросы через соответствующие шкивы 20 проходят вниз в корпус 18. На других концах тросов, свешивающихся со шкивов 20, крепится груз, служащий противовесом коробке 15.

0 На фиг. 5 и 6 подробно показана конструкция с двумя валами. Она содержит также подшипник 21 для установки соответствующего вала-держателя, а внутри коробки 15 в горизонтальном положении установлены

5 два подшипника 22, допускающие поворот подшипника 21 на малые углы (см. фиг. 6). Каждый вал-держатель 14 является сдвоенным и содержит наружный 23 и внутренний 24 валы. Наружный вал 23 шарнирно установлен в подшипнике 21 с возможностью вращения в этом подшипнике. Под наружным валом 23 расположен патрон 25, в верхний конец которого входит нижний конец этого вала. Таким образом, верхний патрон

5 25 и вал 23 соединены и могут взаимодействовать друг с другом. Патрон 25 содержит наружный 26 и внутренний 27 корпуса. Наружный корпус 26 соединен с нижним концом наружного вала 23. Внутренний корпус

0 выполнен с коническим участком, расширяющимся к нижнему концу. Кроме того, патрон 25 имеет центральное отверстие и разделен вдоль оси с образованием прорезей на проходящей по окружности стенке.

5 Поэтому в закрытом положении патрон 25 может удерживать деталь 28 и освобождает ее в открытом положении. При подъеме патрона 25 поднимается и конический его участок, сужая центральное отверстие. Таким

0 образом, деталь 28 удерживается патроном 25. Подъем может осуществляться с помощью пружины 29, установленной между верхним концом наружного вала 23 и внутренним валом 24. Освобождать деталь 28 из

5 патрона 25 можно с помощью гидравлических цилиндров 30, связанных с соответствующими валами-держателями 14.

Цилиндры 30 установлены в корпусе 18 и обращены к соответствующим валам 14. В рабочем режиме в цилиндры 30 со стороны

поршней подается жидкость под давлением, которая смещает поршневые штоки вниз до упора во внутренние валы 24 соответствующих валов-держателей 14. При дальнейшемДвижении поршневых штоков вниз их нижние концы 31 толкают вниз валы 24. Соответственно опускается конический участок, открывая патрон 25. Тем самым патрон 25 odвoбoждaeт деталь 28.

Удерживаемые соответствующими валами 14 детали 28 могут приводиться во вращение с помощью силовой передачи, содержащей шкив 32, установленный над наружным валом 23, и двигатель 33, установленный на кронштейне 34, выступающем от подшипника 21 наружу, шкив 35, установленный на валу, и ремень 36, соединяющий ука занные шкивы 32 и 35. Валы 14 приводятся от двигателя 33 через систему силовой передачи. i

Возможна обработка деталей с прямыми углами или асимметричными сторонами. Детали такой формы обычно трудно поддаются шлифованию, а некоторые участки их поверхности, в особенности участки неправильной формы, не могут быть отделаны полностью. Эту проблему можно решить посредством наклона валов-держателей 14. Для этого используются особые средства. На фиг. 8 и 6 показаны элементы такой конструкции. К ним относятся фланец 37, выступающий от подшипника 21 наружу, и фланец 38, выполненный-над коробкой . Между этими фланцами установлены гидравлические цилиндры 39, которые расположены задними стенками друг к другу, а поршневые штоки 40 этих цилиндров выступают в противоположные стороны. При подъеме и опускании фланца 37 подшипник 21 поворачивается в подшипниках 22, устанавливая один из валов-держателей 14 в наклонное положение., Это происходит при включении цилиндров 39, из которых выталкиваются соответствующие поршневые штоки 40, Наличие двух цилиндров позволяет получить два уровня углов наклона вала 14.

Когда один из штоков 40 поршня верхнего цилидра 39 продвигается вперед, а другой шток 40 поршня нижнего цилиндра 39 отводится назад (аналогично, когда один шток 40 поршня отведен назад, а другой шток 40 поршня продвинут вперед), вал 14 для удержания детали является вертикальным, как показано на фиг. 5. Когда оба штока 40 поршней отведены назад, валы 14 поворачиваются примерно на IS по часовой стрелке, акогда оба штока 40 поршней продвинуты вперед, валы 14 поворачиваются примерно на 15° против часовой стрелки.

Таким образом, благодаря этим наклонам можно исключить неравномерное полирование.

По окончании операции гирошлифования данных деталей следует операция их очистки. Если необходимо, очистку можно проводить до шлифования. Ее можно проводить над шлифовальным контейнером 6, удерживая деталь в патроне 25. При влаж-

0 ном шлифовании в контейнер 6 подается промывочная вода, которая может служить в качестве раствора в ходе шлифования детали. Устройство для очистки деталей установлено над контейнером бив процессе

5 работы контейнера может отводиться из этого положения во избежание помех процессу шлифования. На фиг. 7 и 8 подробно показано такое устройство для очистки, которое содержит два контейнера 41, соединенных поперечной соединительной пластиной 42. В каждом из контейнеров 41 имеется вход 43 для воды и выход 44 для воды соответственно. На соединительной пластине 42 установлены ползуны 45, установленные с возможностью скольжения вдоль соответствующих валов 46, проходящих поперек соединительной пластины 42 и корпуса 18. Валы 46 соединены пластиной 47, установленной с возможностью вертикального перемещения. На корпусе 18 закреплены перпендикул; рно валам 46 направляющие, по которым могут скользить по вертикали полозья 48 с пластиной 47. К верхней части пластины 47 в центре при5 креплена бобышка 49. Гидравлический ци/ линдр 50 установлен над корпусом 18 и

приводит устройство для очистки деталей в

движение по вертикали, а выступающая

часть поршневого штока 51 цилиндра 50

0 соединена с бобышкой 49. Гидравлический цилиндр 52 жестко крепится на нижней сти центра 53 пластины 47. Имеется также цилиндр 54, сообщающий устройству для очистки деталей возвратно-поступательное

5 движение в направлении поперек контейнера. Выступающая часть поршневого штока цилиндра 54 соединена с соединительной пластиной 42. Крышка 55 установлена на штоке 51 поршня. В рабочем режиме, когда

0 со стороны поршневого штока в гидравлический цилиндр 54 подается жидкость под давлением, один из контейнеров 41-для очистки перемещается назад (фиг. 7), соответственно другой контейнер для очистки

5 также движется назад в положение, соответствующее положению первого контейнера. После того как контейнеры 41 для очистки заняли одинаковое положение, операция шлифования может, продолжаться без каких-либо помех с их стороны. В исходном положении контейнеров 41 для очистки (см. фиг. 7), если в цилиндр со стороны поршневого штока подается жидкость под давлением, контейнеры 41 перемещаются вверх (см. фиг. 8).

Одна из типовых деталей для обработки показана на фиг. 9. Эта деталь должна иметь участок, например, в виде стержня для захвата патроном. Кроме того, в ней выполнены продольные прорези и нижний торец, которые подлежат шлифованию, однако эти участки должны шлифоваться другим соответствующим станком. Между стержнем и телом детали расположены участки с различными диаметрами, используемые для движения на транспорте. Данный станок может шлифовать любую деталь, которую можно зажимать в держателе детали шлифовального станка и рукой робота и которую можно передавать конвейерным средством для детали.

Транспортер 2 движется перед гирошлифовальным блоком 1 (см. фиг. 1 и 2), Транспортер 2 принимает подлежащие шлифованию детали и переносит их в точку установки манипуляторов 3 и 4 в .виде рук робота. Манипуляторы 3 и 4 переносят снятые с транспортера 2 детали н следующую ступень. Возможно одновременное удерживание и передача в гирошлифовальный блок обоими манипуляторами 3 и 4 по одной детали. В частности, манипулятор 4 должен снимать с транспортера 2 каждую вторую деталь, а манипулятор 3 - каждую следующую.

Конструкция транспотера для переноса деталей включает две направляющие пластины 56, установленные параллельно друг другу над траекторией движения транспортера 2 (см. фиг. 10 и 11), Расстояние между пластинами 56 значительно больше диаметра стержня детали и значительно меньше диаметра цилиндрического тела. В результате при движении детали на транспортере 2 ее цилиндрическое тело покоится на направляющих, а стержень находится между ними. На каждой станции может быть установлена пластина 57 с круглым гнездом 58. Это гарантирует надлежащую и надежнуюустановку детали при ее переносе. Направляющие пластины 56 поддерживаются вертикальными стойками 59, разнесенными на равные расстояния и установленными на основании 60 в виде плиты. Между плитой основания 60 и направляющими пластинами 56 установлена с возможностью перемещения по вертикали рама 61. Под плитой основания 60 расположен гидравлический цилиндр 62, выступающая часть направленного вверх поршневого штока- 63 которого

жестко прикреплена к центральной части рамы 61. С противоположных сторон плиты основания 60 шарнирно установлены в соответствующих расположенных на плите основания 60 подшипниках 64 вертикальные направляющие стойки 65, которые могут перемещаться в этих подшипниках вверх и вниз. Они обеспечивают возможность перемещения рамы 61 по вертикали. Над рамой 61 в горизонтальном положении расположен гидравлический цилиндр 66. Под направляющими пластинами 56 параллельно им расположена поперечная несущая плита

67.К несущей плите 67 подвешена установочная рама 68, проходящая от нее вниз, а передний конец поршневого штока 69 цилиндра 66 прикреплен к установочной раме

68.Поддерживающие детали пластины 70 установлены на равном расстоянии друг от друга на несущей плите 67.

Каждая из поддерживающих пластин 70, имеет плоскую форму, а ее ширина меньше расстояния между направляющими пластинами 56, причем в центре каждой пластины выполнено сквозное отверстие. В это . центральное отверстие входит стержень детали 28 (см. фиг. 9), Число таких поддерживающих пластин 70 соответствует числу пластин 57 с гнездами для установки деталей.

Станок работает следующим образом.

Предположим, что после переноса манипулятором (не показан) детали с предыдущей ступени к первой станции 71 несущая пластина 67 находится в положении готовности детали к гирощлифованию, т. .е. в крайнем левом положении. Наличие детали на первой станции 71 может быть обнаружено любым оптоэлектронным датчиком или микропереключателем, выдающим в микропроцессор (СРИ) или контроллер последовательности сигнал обнаружения. По этому сигналу.микропроцессор выдает соответствующую программную команду или команду подачи жидкости под давлением в гидравлический цилиндр 62 со стороны поршня. В результате несущая плита 67 движется вверх. Вместе с ней движутся вверх поддерживающие пластины 70 с деталями. Обнаружение этого факта может осуществляться с помощью любого оптоэлектронного датчика или датчика другого типа, способного выдавать сигнал обнаружения. По такому сигналу микропроцессор выдает запрограммированную команду или команду подачи жидкости под давлением на поршневую сторону гидравлического цилиндра 66. В результате установленные на несущей плите 67 детали перемещаются на один шаг вверх. Затем цилиндр 66 реверсируется, приводя к

перемещению несущей плиты вниз, при этом детали остаются в новом положении на пластинах 57 с гнездами. Этим завершается перемещение деталей на один шаг, т. е. детали, установленные первоначально на станции .71, переместились к станции 72. Одновременно на станции 71 вторым манипулятором должна быть установлена следующая деталь.Если в этот момент на станции 73 нет детали ил и же находится уже обработанная деталь, то установленная на станции 72 деталь перемещается на один шаг к станции 73 без помощи соответствующего манипулятора. Если на станции 73 находится подлежащая обработке деталь, то срабатывает манипулятор 4, который переносит деталь в гирошлифовальный блок. После установки детали в определенном положении на гирошлифовальном блоке манипулятор 4 возвращается в исходное положение, снимает готовую деталь с гирошлифовального блока и переносит ее на станцию 72. В нормальном режиме при наличии деталей на всех станциях готовые детали расположены на каждой второй станции, а подлежащие обработке детали - на каждой следующей. Если имеется четное число станций, те детали, расположенные на каждой второй станции между станциями 72 и 74, т. е. подлежащие шлифованию детали, могут в любой момент быть поданы в гирошлифовальный блок. Каждая попадающая на станцию 74 деталь должна быть передана на станцию 75, поскольку ее обработка закончена.

В указанном предпочтительном варианте конструкция станции 75 может отличаться от конструкции предыдущих станций 72-74. Назначение этой станции 75 состоит в передаче полностью обработанной детали манипулятору для переноса на следующую ступень обработки. На станции 75 вместо поддерживающих детали пластин 70 установлены опорные пластины 76 серповидной формы. Такая форма обеспечивает наличие зазора вала для подъема поддерживаемых пластинами 76 деталей вверх. Вал 77 приводится гидравлическим цилиндром 78. Поднятая валом 77 деталь захватывается вторым манипулятором, который переносит ее на следующую станцию.

Конструкция манипуляторов 3 и 4 в виде рук робота. Конструкция обоих манипуляторов практически идентична, за тем исключением, что они направлены в противоположные стороны. Ниже приведено описание, только манипулятора 4, хотя оно относится и к манипулятору 3. Манипулятор снабжен двумя держателями-захватами, позволяющими одновременно

манипулировать двумя деталями, т. е. в ходе одной операции удалять готовую деталь из гирошлифовального блока и переносить подлежащую обработке деталь в гирошлифовальный блок. На фиг. 12 показан несущий элемент 79, выступающий от основания 80 вверх, и нижний цилиндрический элемент 81, установленный с возможностью скольжения относительно несущего элемен-0 та 79. Такое скольжение обеспечивается автоматически переключающимся цилиндрическим элементом 8lV Над цилиндрическим элементом 81 установлен поперечный несущий рычаг 82, к одному концу которого

5 подвешен вращающийся привод 83. Вращающийся привод 83 снабжен проходящим вверх шпинделем 84, нерущим шестерню 85. Над нижним цилиндрическим элементом 81 с возможностью вращения относительно оси элемента 81 установлен цилиндрический элемент 86. Вращающийся цилиндрический элемент 86 содержит шестерню 87, зацепляющую шестерню 85 на шпинделе 84, и шарнирно установлен в верхнем торце 88 нижнего элемента 81. Кроме того, вращающийся цилиндрический элемент 86 имеет расположенный над ним поперек него подшипник 89 для поддержания рычага руки робота. На фиг. 14 и 15 детально

0 показана конструкция рычага руки робота, в которой плечо рычага 90 (см. фиг. 11) шарнирно установлено в подшипнике 89, а его конец связан с вращающимся шпинделем поворотного привода 91 шпонкой или подобным средством. Другой конец плеча рычага 90 связан с двумя гидравлическими цилиндрами 92. Каждый из указанных цилиндров 92 имеет поршневой шток 93, соединенный передним концом с соответствующим рычажным узлом 94, содержащим два рычага, поворотно установленных с возможностью открывания или закрывания, при этом каждый рычаг снабжен двумя парами захватов 95 для захвата между ними деталей,

Перед цилиндрами 92 расположена коробчатая рама 96, а вал 97 прикреплен к раме 96. Вал 97 поддерживает верхний и

0 нижний узлы 94 с возможностью поворота двух соответствующих рычагов в открытое или закрытое положение под действием соответствующих поршневых штоков 93. Каждый из захватов 95 связан с соответствующим рычагом стержнем 98, проходящим от захвата в удлиненное отверстие в рычаге. Каждый захват содержит установленную, например, на стороне противоположно другому захвату металлическую пластину 99, кривизна которой соответствует форме

круглого тела детали. Таким образом тело детали удерживается захватами 95. Т. е., когда шток 93 поршня гидравлического цилиндра 92 делает ход вперед или назад, узел 94 рычага также продвигается вперед или отводится назад, захваты 95 поворачиваются вокруг вала 97 и осуществляются зажим детали в патроне и освобождение детали из патрона. Коробчатая рама 96 имеет промежуточную перегородку 100, параллельную рычажным узлам 94. Эта перегородка расположена между верхним и нижним рычажными узлами 94 для удержания двух деталей в положении, позволр)ющем удерживать центральную часть ее тела соответствующей парой захватов 95.

Для удаления данной готовой детали из гирошлифовального блока или для съема ее с вала-держателя 14 соответствующий манипулятор удерживает деталь, а вал-держатель 14 удерживается в патроне 25. Это создает возможность вибраций или отклонений от оси, вызывающих напряжения и угрозу повреждения детали. Поэтому и предусмотрена перегородка 100, позволяющая манипулятору удерживать деталь после ее удаления из гирошлифовального блока или съема с вала держателя с переносом ее на перегородку 100.

После полной обработки деталей в гирошлифовальном блоке, т. е. по истечении заданного таймером периода времени, таймер отключает мотор-редуктор 12 и приводной двигатель 33, которые останавливаются. После этого на сторону поршневого штока гидравлического цилиндра 17 подается жидкость под давлением с сопутствующим подъемом вала-держателя. Если в этот момент вал-держатель 14 находится в наклонном положении, то жидкость под давлением подается со стороны поршневых штоков гидравлических цилиндров 39. В результате вал-держатель возвращается в вертикальное положение. Затем манипуляторы перемещаются из нижнего в промежуточное положение, т. е. манипулятор 4 оказывавается над станцией 72, а манипулятор 3 - над станцией 73, а соответствующие захваты каждого из них находятся в открытом положении. Из положения над станциями 72 и 73 соответствующие манипуляторы вновь опускаются в исходное положение, в котором их нижние захваты 95 закрываются для удержания подлежащих обработке деталей. Удерживающие детали манипуляторы вновь перемещаются в промежуточное положение, после чего под действием привода 83 совершают поворот на 90°.

На фиг. 2 показано, что манипулятор 3 совершает поворот по часовой стрелке, а манипулятор 4 - против часовой стрелки. Затем соответствующие верхние открытые

захваты манипуляторов устанавливаются непосредственно под готовыми деталями внутри гирошлифовального блока 1, После этого со стороны поршневого штока в гидравлический цилиндр 92 подается жидкость

0 под давлением для замыкания верхних захватов 95 с удержанием соответствующих деталей в отведенном от гирошлифовального блока положении. Затем в гидравлические цилиндры 30 со стороны поршневого

5 штока подается жидкость, которая толкает вал-держатель 14 вниз с освобождением патрона 25, позволяя передавать детали к соответствующим манипуляторам. После этого манипуляторы возвращаются в промежуточное положение, а соответствующие плечи рычагов 90 совершают поворот на 180°. В результате готовые детали оказываются внизу, а подлежащие обработке детали - вверху. Последовательность операций

5 над подлежащими обработке деталями может быть обратной указанной последовательности для готовых деталей. В такую последовательность может входить подъем манипуляторов, захват патроном 25 вала0 держателя, открывание верхних захватов, повторное опускание манипуляторов в промежуточное положение и, наконец, передача новых деталей в гирошлифовальный блок.

5 С другой стороны, манипуляторы, удерживающие готовые детали, совершают поворот на 90°, после чего перемещаются вниз в нижнее положение, из которого детали должны быть установлены на соответствующие пластины 57 с гнездами на станциях 73 и 74 соответственно. В этом положении захваты 95 открыты, позволяя передавать детали на транспортер 2. Затем манипуляторы вновь поднимаются в промежуточное положение, после чего транспортер перемещается вперед на один шаг. В результате подлежащие обработке детали оказываются на станциях 72 и 74 соответственно. Затем указанная последовательность

0 операций повторяется для этих деталей.

Вся последовательность операций запрограммирована и введена в контроллер последовательности или микропроцессор (СРИ). На фиг..16 показана такая последовательность операций. Все гидравлические цилиндры снабжены установленными в крайних точках перемещения соответствующих поршневыхштоков оптоэлектронными датчиками или микропереключателями. По достижении соответствующим поршневым

штоком одного из крайних положений такие оптоэлектронные датчики или микропереключатели выдают сигналы завершения для микропроцессора, По этим сигналам микропроцессор выдает соответствующую запрограммированную команду или команду управления на выполнение следующих операций, Б качестве микропроцессора может быть использован любой программируемый контроллер последозательности, например Т-500, выпускаемый японской фирмой Татеиси Денки. Контроллер последовательности такого типа используется в качестве микропроцессора.

Станок может осуществлять отделку и другого рода нежели описанное в качестве типового примера .шлифование поверхности.

Изобретение может найти применение в гирошлифовальном станке с двумя или более валами-держателями, а в предпочтительном варианте-с двумя валами, которые могут работать одновременно с одновременной реализацией съема и -захвата деталей валами-держателями. Для этой цели могут быть использованы манипуляторы в виде рук робота, каждый из которых снабжен нижними и верхними захватами-держателями. Поскольку операции сьема и захватов могут осуществляться одновременно в едином цикле, увеличивается эффективность работы.

Ф о р м у л а и 3 о б р е т е н и я 1. Станок для шлифования деталей, включающий блок для шлифования деталей, содержащий контейнер с абразивной средой, смонтированный вокруг вертикального вала с возможностью вращения относительно вертикальной оси, два вала-держателя для обрабатываемых деталей, при этом поверхность обрабатываемых деталей шлифуется посредством взаимного контакта

шлифуемых обрабатываемых деталей и абразивной среды в контейнере,транспортер для транспортирования обрабатываемых деталей, расположенный перед блоком шлифования обрабатываемых деталей, манипулятор в виде руки робота с двумя захватами, установленными на рычагах, расположенный между блоком шлифования обрабатываемых деталей и транспортером и предназначенный для переноса обрабатываемых деталей с транспортера на блок шлифования и обратно, о т л и ч а.ю щ и и с я тем, что, с целью повышения производительности, станок снабжен дополнительным манипулятором в виде руки робота и средствами для поддержки валов-держателей, адаптированных-для возможности вращения и возвратно-поступательного перемещения в вертикальном направлении причем каждый вал-держатель снабжен одним патроном, при этом один манипулятор установлен в начале транспортера для переноса одной обрабатываемой детали из двух шлифуемых обрабатываемых деталей, а второй манипулятор в.конце транспортера для переноса другой обрабатываемой детали из двух шлифуемых обрабатываемых деталей, причем оба манипулятора установлены поперек блока шлифования деталей с возможностью перемещения и фиксации в трех положениях от дополнительно введенных средств перемещения, причем манипуляторы снабжены дополнительными приводными двумя захватами, установленными на дополнительных рычагах, при этом захваты установлены с возможностью вращения относительно горизонтальной оси, а манипуляторы и транспортер снабжены программируемым контроллером для управления последовательностью операций, 2..Станок по п, 1, о т л и ч а ю щ и и с я тем, что захваты руки снабжены разделяющим их промежуточным элементом.

15

Cpus.i

16

30

1

сриг.2

30 20

18 15

Изобретение относится к автоматическим шлифовальным станкам. Цель изобретения - повышение производительности шлифования. Станок содержит контейнер для шлифования детали, установленный с возможностью вращения относительно собственной центральной оси и содержащий абразивную среду, два вращающихся вала для удержания и погружения детали в абразивную среду, транспортер для деталей, движущийся перед шлифовальной секцией, два манипулятора в виде рук робота, установленных между шлифовальной секцией и транспортером для деталей, каждый из которых предназначен для приема и передачи деталей между транспортером и шлифовальной секц|лей, и программируемый контроллер для управления последовательностью операций станка. Каждый манипулятор удерживает по две детали, одна из которых является обработанной, а вторая - необработанной, причём они поочередно принимают и переносят эти детали от транспортера и на него. 1 3.' п. ф-лы, 16 ил.слс

/7

W

(ригЛ

(риг. 6

д. SS48 54 срие.в

2 71 72 7J ЬЦ- 59

сриг.З 63 62 60 6 фиг.Ю .

q}u8.12 фиг.11

а ff9 98 95 :. 9 д7 ( / / / п X/ 999698 1/

фиг. /4

фиг. 15

91 93

fff f / 3 j

«

i

тшн

bk

11 i H

ЖТТ,

пззг/

D

5

9ii. S3 55Й2

(;Oi/./f

| Патент США Ns 4373296, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1992-02-15—Публикация

1987-07-29—Подача