Изобретение относится к литейному производству, преимущественно к обработке металла в жидком или вязком состоянии в литейных формах в процессе его кристаллизации, а именно к устройствам для виброимпульсной обработки жидкого металла.

Известна изложница для виброкристаллизации крупнотоннажных слитков, состоящая из корпуса, по периметру которого на внешней стороне установлены источники упругих колебаний - ультразвуковые генераторы.

К недостаткам известного устройства следует отнести сложность конструкции и низкую эффективность воздействия ультразвуковых колебаний при обработке крупнотоннажных слитков из-за ограниченной мощности ультразвукового генератора, а также необходимости создания резонансной схемы в условиях непостоянства обрабатываемого объема и массы расплава.

Известна также изложница для отливки слитков, представляющая собой корпус с симметрично расположенными боковыми приливами, на которых смонтированы камеры, образующие внутри связанные с механизмом прокачки жидкости полости параболической формы, в которых закреплены электроды упругих колебаний.

При работе данной изложницы происходят большие потери излучаемой энергии в приливах, так как они в 2-3 раза увеличивают толщину стенки изложницы. Из-за того, что источники колебаний жестко крепятся на приливах, они обрабатывают малые участки жидкого металла. Постоянное наличие с одной стороны изложницы жидкого металла, а с другой - воды, вызывает большие термические перенапряжения, которые быстро приводят изложницу в негодность. Для крепления источников колебаний изложница должна иметь специальные приливы, т. е. должны применяться специальные изложницы. В процессе кристаллизации жидкий металл вследствие усадки отходит от стенок изложницы, что уменьшает КПД такой изложницы.

Целью изобретения является повышение эффективности процесса виброимпульсного воздействия на металл и срока службы изложницы.

Указанная цель достигается тем, что устройство снабжено раздвижной кольцеобразной обоймой для установки камер, стенка каждой из которых, взаимодействующая со стенкой изложницы, выполнена в виде упругой мембраны, и механизмом подъема и опускания обоймы.

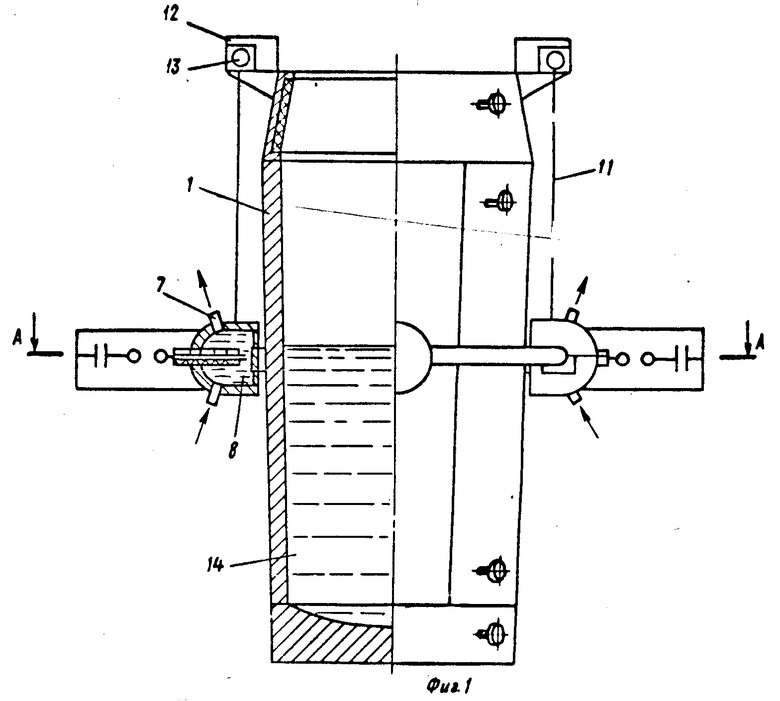

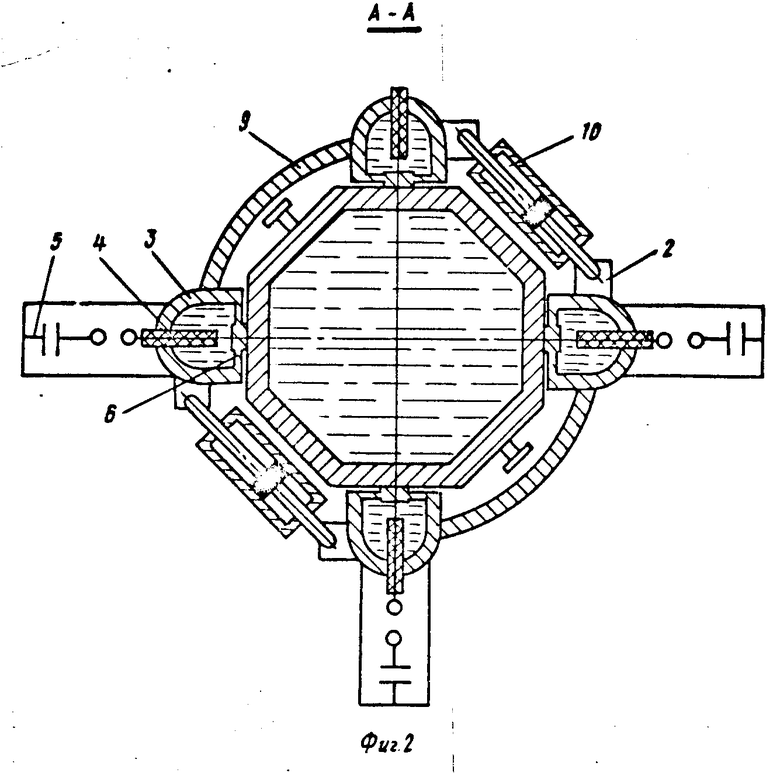

На фиг.1 изображен общий вид устройства (вид прямо); на фиг.2 - разрез по А-А фиг. 1. На боковых стенках изложницы 1 в раздвижной кольцеобразной обойме 2 крепятся камеры 3 по периметру изложницы 1. Каждая камера 3 параболической формы, в вершине которой закреплен электрод 4, соединенный с генератором импульсов тока 5, а с противоположной стороны электрода 4 камера 3 снабжена упругой мембраной 6, которой она прижимается к корпусу изложницы 1. Мембрана 6 также является отрицательным электродом. В стенке камеры 3 имеются отверстия 7 для прокачки рабочей жидкости 8, причем соотношение диаметров впускного и выпускного отверстий 7 меньше единицы. Раздвижная обойма 2 состоит из скоб 9, обхватывающих изложницу 1 по периметру соединенных между собой с помощью гидроцилиндров 10. Раздвижная кольцеобразная обойма 2 с помощью тросов 11 соединена с механизмом подъема и опускания 12, представляющий собой лебедку с барабаном 13, на который намотан трос 11. Трос крепится на верхней части изложницы 1.

Работает устройство следующим образом: на подготовленную к заливке изложницу 1 в нижней части крепится раздвижная обойма 2 с камерами 3 и с помощью гидроцилиндров 10 камеры 3 упругими мембранами 6 прижимаются к стенкам изложницы 1.

Одновременно с заливкой жидкого металла 14 в изложницу 1 на электрод 4 от генератора импульсов тока 5 подается высокое напряжение. Между оконечностью электрода 4 и упругой мембраной, служащей отрицательным электродом, возникает высоковольтный искровой разряд. При этом в жидкости 8 возникают большие давления, которые с помощью упругой мембраны 6 передаются через стенку изложницы 1 в жидкий металл 14 в виде ударных волн сжатия. Лобовое столкновение ударных волн в центре слитка, создаваемого противоположно расположенными камерами, способствует созданию в расплаве зон повышенного давления и кавитации, а это приводит к диспергированию кристаллов и ускоренному зарождению центров кристаллизации. Механизм подъема 12, наматывая тросы 11 на барабан 13, поднимает камеры вверх по изложнице 1 вместе с верхним уровнем заливаемого в изложницу металла 14. Это позволяет воздействовать на начальные зоны кристаллизации металла, что увеличивает эффективность процесса кристаллизации, уменьшить потери вводимой энергии, расходуемой раньше на преодоление толщины приливов, устранить термические перенапряжения, возникающие в изложнице.

Устройство позволяет в 1,5-2 раза повысить скорость кристаллизации, повысить в 4-5 раз срок службы изложниц, применять для виброкристаллизации имеющиеся на производстве стандартные изложницы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Изложница для отливки слитков | 1975 |

|

SU574890A1 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1977 |

|

SU628666A1 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1979 |

|

SU784093A1 |

| УСТАНОВКА ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1987 |

|

SU1506738A1 |

| СПОСОБ ЭЛЕКТРОВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ КРИСТАЛЛИЗУЮЩЕГОСЯ МЕТАЛЛА | 1999 |

|

RU2162026C1 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1988 |

|

SU1536618A1 |

| УСТАНОВКА ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1987 |

|

SU1476728A1 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1983 |

|

SU1115315A2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ СЛИТКА В МЕТАЛЛИЧЕСКОЙ ФОРМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2025212C1 |

| Способ виброимпульсного воздействия на кристаллизующийся металл и устройство для его осуществления | 1983 |

|

SU1202700A1 |

УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ МЕТАЛЛА, включающее изложницу и установленные с внешней ее стороны источники упругих колебаний, выполненные в виде отдельных камер, образующих внутри сообщенные с системой прокачки жидкости полости параболической формы, в которых размещены электроды, отличающееся тем, что, с целью повышения эффективности процесса виброимпульсного воздействия на металл и срока службы изложницы, оно снабжено раздвижной кольцеобразной обоймой для установки камер, стенка каждой из которых, взаимодействующая со стенкой изложницы, выполнена в виде упругой мембраны, и механизмом подъема и опускания упомянутой обоймы.

Авторы

Даты

1995-02-20—Публикация

1976-06-01—Подача