1

Изобретение относится к конструкциям и схемам устройств, контролирующих реологические свойства стекломассы непосредственно в стекловаренных печах, и может быть использовано например, для контроля вязкости расплава.

Известно устройство для контроля вязкости стекломассы, содержащее барботажное сопло, систему подачи гаэа, регистратор и преобразователь.

Известное устройство не обеспечивает точной оценки вязкости расплава в точках, сколько-нибудь удаленных от барботажного сопла. Установка же ряда барботажных сопел на разных уровнях погружения в стекломассу на достаточно малых расстояниях друг от друга для получения представительной кривой изменения вязкости невозможна, так как барботирование стекломассы на нижних уровнях оказывает значительное влияние на давление в барботажных соплах, установленных выше. Кроме того, Нсшичие большого числа барботажнУх сопел усложняет устройство, без того сложное из-за необходимости учитывать большое число факторов, влияющих на контролируемое давление барботируемого газа

(давление печной атмосферы, уровень стекломассы, температура и т.д.). В своем основном варианте известное устройство содержит три дополнительных барботажных сопЛа, что усложняет конструкцию и, соответственно, снижает надежность устройства.

Цель изобретения - повышение точности и надежности устройства.

Это достигается тем, что устройство снабжено источником радиоактивного газа, подключенным к барботажному соплу через систему подачи газа детектором гамма-излучения, логарифмирующим усилителем и дифференциатором, причем выход детектора гаммаизлучения подсоединен к входу логарифмирующего усилителя, выход которого подключен к входу дифференциатора, соединенного через преобразователь с регистратором.

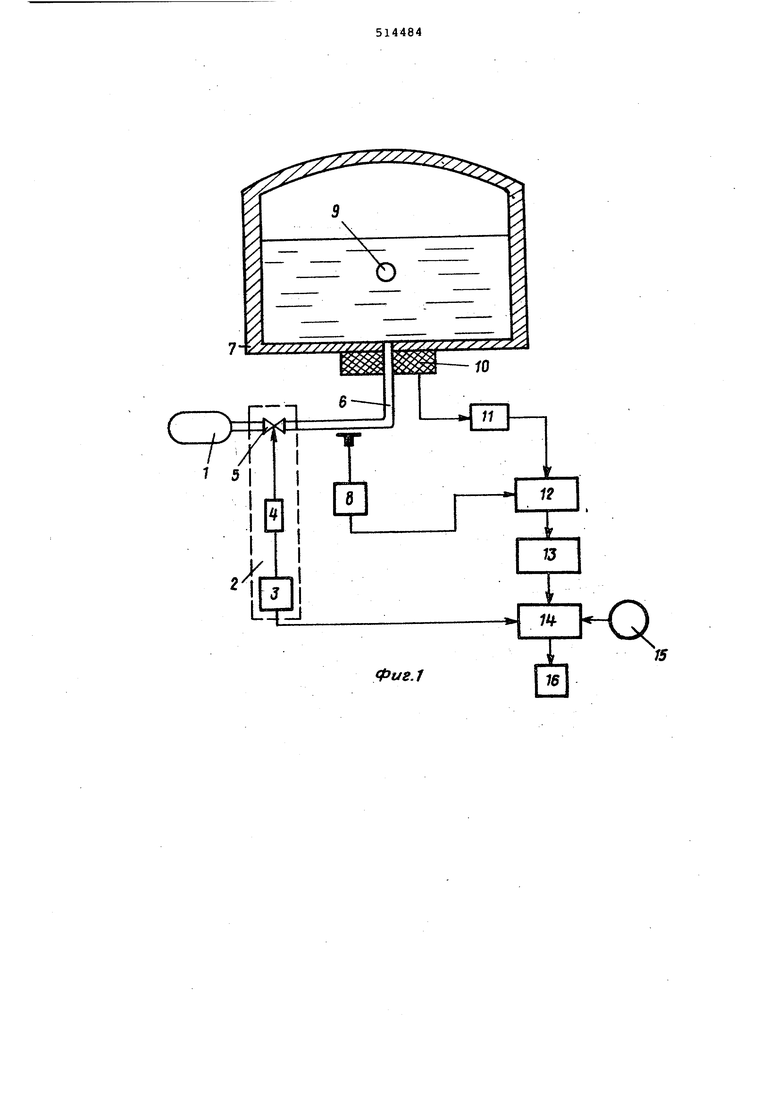

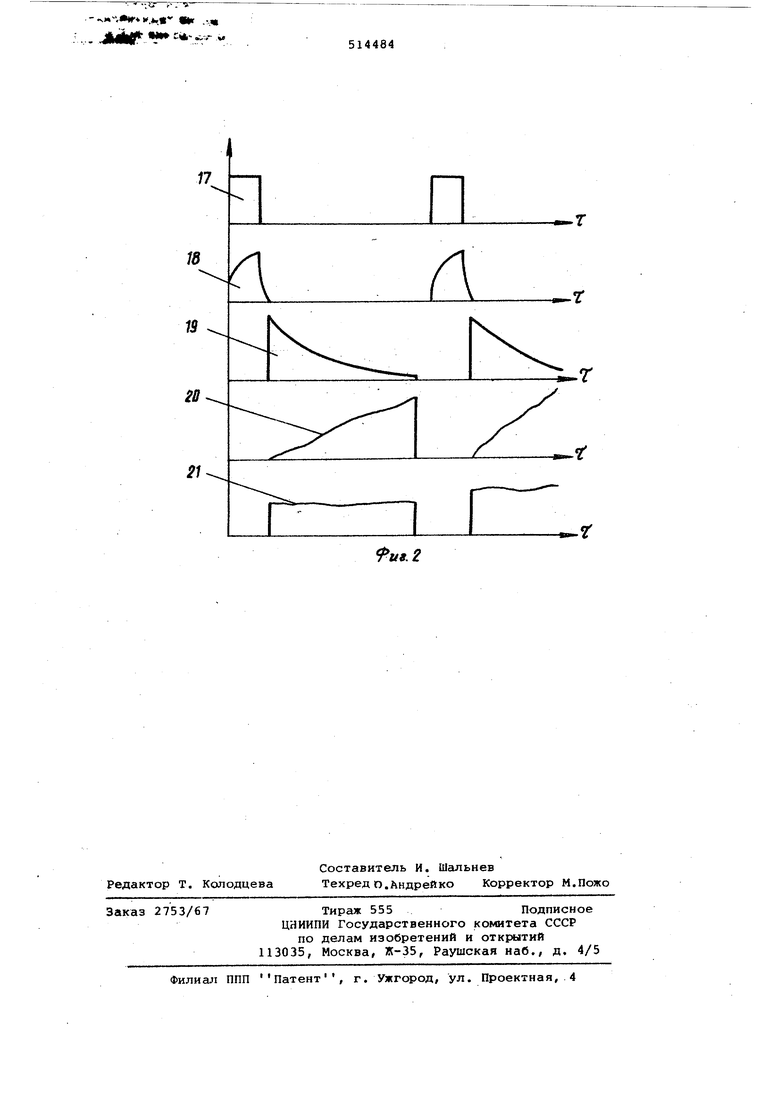

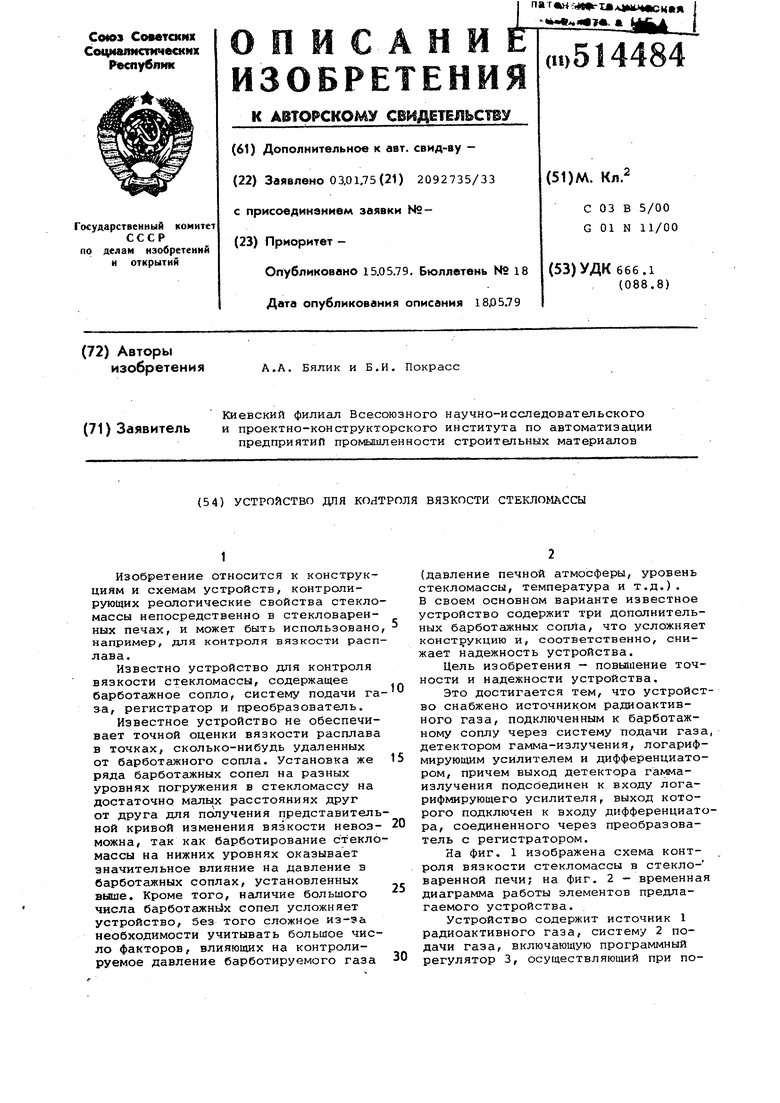

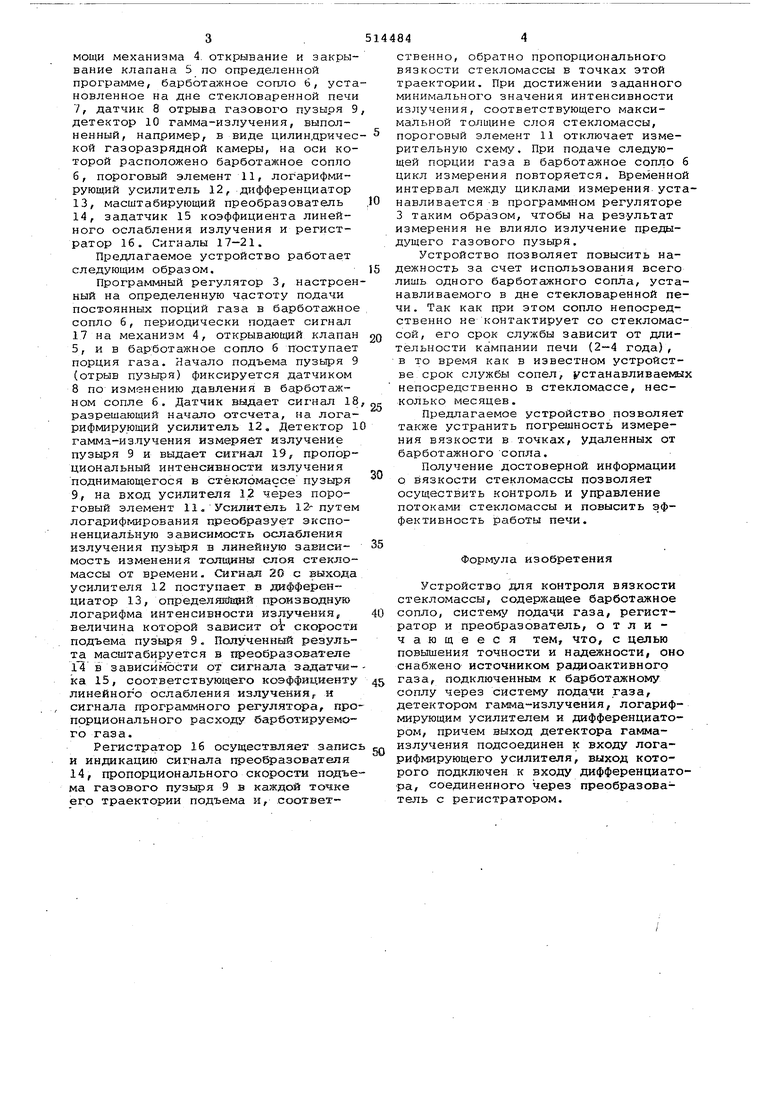

На фиг. 1 изображена схема контроля вязкости стекломассы в стекловаренной печи; на фиг. 2 - временная диаграмма работы элементов предлагаемого устройства.

Устройство содержит источник 1 радиоактивного газа, систему 2 подачи газа, включающую программный регулятор 3, осуществляющий при помощи механизма 4. открывание и закрывание клапана 5 по определенной программе, барботажное сопло 6, уста новленное на дне стекловаренной печи 7, датчик 8 отрыва газового пузыря 9 детектор 10 гамма-излучения, выполненный, например, в виде цилиндричес кой газоразрядной камеры, на оси которой расположено барботажное сопло б, пороговый элемент 11, логарифмирующий усилитель 12, дифференциатор 13,масштабирующий преобразователь 14,задатчик 15 коэффициента линейного ослабления излучения и регистратор 16, Сигналы 17-21. Предлагаемое устройство работает следующим образом. Программный регулятор 3, настроен ный на определенную частоту подачи постоянных порций газа в барботажно сопло б, периодически подает сигнал 17 на механизм 4, открывающий клапан 5, и в барботажное сопло б поступает порция газа. Начало подъема пузыря 9 (отрыв пузыря) фиксируется датчиком 8 по изменению давления в барботажном сопле б. Датчик выдает сигнал 18 разрешающий начало отсчета, на логарифмирующий усилитель 12, Детектор 1 гамма-излучения измеряет излучение пузыря 9 и выдает сигнал 19, пропорциональный интенсивности излучения поднимающегося в стекломассе пузыря 9, на вход усилителя 12 через пороговый элемент 11.Усилитель 12-- путем логарифмирования преобразует экспоненциальную зависимость ослабления излучения пузьтря в линейную зависимость изменения толщины слоя стекломассы от времени. Сигнал 20 с выхода усилителя 12 поступает в дифференциатор 13, определякйдий производную логарифма интенсивности излучения, величина которой зависит оЬ скорости подъема пузыря 9. Полученный результ а масштабируется в преобразователе 14 в зависимЬсти от сигнала задатчика 15, соответствующего коэффициенту линейного ослабления излучения, н сигнала программного регулятора, про порционального расходу барботируемого газа. Регистратор 16 осуществляет запис и индикацию сигнеша преобразователя 14, пропорционального скорости подъе ма газового пузыря 9 в каждой точке его траектории подъема и, соответ844ственно, обратно пропорционального вязкости стекломассы в точках этой траектории. При достижении заданного минимального значения интенсивности излучения, соответствующего максимальной толщине слоя стекломассы, пороговый элемент 11 отключает измерительную схему. При подаче следующей порции газа в барботажное сопло б цикл измерения повторяется. Временной интервал между циклами измерения устанавливается -в программном регуляторе 3 таким образом, чтобы на результат измерения не влияло излучение предыдущего газового пузыря. Устройство позволяет повысить надежность за счет использования всего лишь одного барботажного сопла, устанавливаемого в дне стекловаренной печи. Так как при этом сопло непосредственно не контактирует со стекломассой, его срок службы зависит от длительности кампании печи (2-4 года), в то время как в известном устройстве срок службы сопел, останавливаемых непосредственно в стекломассе, несколько месяцев. Предлагаемое устройство позволяет также устранить погрешность измерения вязкости в точках, удаленных от барботажного сопла. Получение достоверной информации о вязкости стекломассы позволяет осуществить контроль и управление потоками стекломассы и повысить эффективность работы печи. Формула изобретения Устройство для контроля вязкости стекломассы, содержащее барботажное сопло, систему подачи газа, регистратор и преобразователь, отличающееся тем, что, с целью повышения точности и надежности, оно снабжено источником радиоактивного газа, подключенным к 6ap6oTaxcHONsy соплу через систему подачи газа, детектором гам1«1а излучения, логарифмирующим усилителем и дифференциатором, причем выход детектора гаммаизлучения подсоединен к входу логарифмирующего усилителя, выход которого подключен к входу дифференциатора, соединенного через преобразователь с регистратором.

Фие.7

514484

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля реологи-чЕСКиХ СВОйСТВ СТЕКлОМАССы | 1976 |

|

SU598315A1 |

| Способ контроля вязкости стекломассы | 1975 |

|

SU515342A1 |

| СПОСОБ ВАРКИ СТЕКЛОМАССЫ И СТЕКЛОВАРЕННАЯ ПЕЧЬ С БАРБОТИРОВАНИЕМ СЛОЯ СТЕКЛОМАССЫ | 2011 |

|

RU2473474C1 |

| Ванная стекловаренная печь | 1981 |

|

SU952774A1 |

| Способ варки стекла | 1981 |

|

SU975596A1 |

| Способ варки стекла | 1985 |

|

SU1315394A1 |

| Ванная стекловаренная печь | 1981 |

|

SU996339A1 |

| Прямоточная стекловаренная печь | 1985 |

|

SU1276628A1 |

| Стекловаренная ванная печь | 1983 |

|

SU1121242A1 |

| Способ непрерывной плавки в барботажном слое силикатных материалов для получения теплоизоляционного волокна и устройство для его осуществления | 2017 |

|

RU2663235C1 |

18

19

21

U9.2

Авторы

Даты

1979-05-15—Публикация

1975-01-03—Подача