(54) СПОСОБ РАЗДЕЛЕНИЯ СМЕСЕЙ ХЛОРАНТРАХИНОНОВ

мер с чистотой от 99,5 до 99,9°/о- Согласно предлагаемому способу можно получить также, например, высокочистые дихлорантрахи 1оны или бинарные смеси дихлораптрахинонов, состоящие из 1,5- и 1,8-дихлорантрахинонов или 1,6- и 1,7-дихлорантрахиионов.

Используемые в предлагаемом способе смеси могут содержать кроме хлорантрахипонов еще другие вещества, такие как, например, антрахинон, нитроантрахиноны и/или оксиантрахиноны.

Смеси хлорантрахинонов могут иметь любой состав.

Предлагаемую фракционную вакуумную перегонку проводят при вакууме в верхней части, равном 5-50 мм рт. ст. и флегмовом числе, равном 2:1-80:1.

Один вариант предлагаемого способа состоит в том, что расплав хлорантрахинонов, температура которых лежит на 20-100° С, предпочтительно 30-50° С, в случае l-.хлорантрахинона на 90° С выще точки плавления .хлорантрахинонов, подвергают фракционной перегонке в ректификационной колонне, производительность которой соответствует 20-50 теоретическим тарелкам при флегмовом числе 2:1 80:1 и при вакууме в верхней части колонны 550 мм рт. ст. Из-за высоких точек плавления хлорантрахинонов и сильной склонности их к сублимации необходи.мо нагревание всех частей аппаратуры, с которыми соприкасается продукт.

Так, например, ректификационную колонну следует снабжать предпочтительно адиабатическим нагреванием с внещней рубашкой. Для предотвращения слищком высоких температур с нижней части колонны, которые приводят к образованию нежелаемых продуктов крекинга, рекомендуется использование колонн среднего вакуума, отличающихся небольши.м падением давления, которые снабжают .металлически.ми ситами или металлическими насадочными элементами, приче.м энергию подводят в нижнюю часть колонны через пленочные выпарные аппараты, предпочтительно выпарные аппараты с падающей пленкой.

Целесообразно подвергать ректификации такие технические хлорантрахиноны или .смеси, из которых при синтезе в большей степени удалёны кислоты и соли промывкой и которые путем предварительной перегонки с коротким временем пребывания, например с помощью тонкопленочного выпарного аппарата, освобождены от неперегоняемых и легколетучих, неконденсируемых загрязнений. Очистку технических смесей .хлорантрахинонов перегонкой можно проводить особенно хорошо в установке непрерывного действия.

Этот вариант способа отличается тем, что по возможности смеси .хлорантрахинонов, не содержащие кислот, состоящие из 1 -хлор-, 2-хлор-, 1,5-дихлор-, 1,6-дихлор-, 1,7-дихлор, 1,8-дихлор2,6-дихлор-, 2,7-дихлор- и в случае необходимости 1,4,5-трихлор- и 1,4,6-трихлорантрахинонов, расплавляют подходящим образом, например в плавильном шнеке, затем в выпарном аппарате с коротким временем пребывания и небольшим падением давления расплавов освобождают от неперегоняемых и/или легколетучих компонентов, очищенный таким образом расплав подводят непрерывно в среднюю часть адиабатически нагретой ректификационной колонны среднего вакуума с 20-50 теоретическими тарелками и там ректифицируют так, что из верха колонны при вакууме 2- 25 мм рт. ст. и флегмово.м числе 5:1-50:1 отводят 2-хлорантрахинон с минимальным содержанием 94%. Практически не содержащий 2-хлорантрахинона продукт из нижней части колонны непрерывно подают в среднюю часть второй ректификационной колонны, из верха которой отбирают по меньшей .мере 94/о-пый I-хлорантрахинон Продукт из нижней части второй колонны подают в среднюю часть третьей колонны, из верха которой отводят по меньшей мере 94%-ную бинарную смесь из 1,6- и 1,7-дихлорантрахинонов. Продукт из нижней части третьей колонны подают в

среднюю часть четвертой колонны, из верха которой отбирают по меньщей мере 94%-ную бинарную смесь из 1,5- и 1,8-дихлорантрахинонов и по желанию из низа колонны выделяют 1,4,5-трихлорантрахинон, например подводом в тонкопленочный выпарной аппарат.

При использовании хлорантрахинонов другого состава можно работать и без одной или двух из описанных выше колонн. При этом рекомендуется до фракционирования в последующей колонне подвергать соответствующие продукты из нижней части колонны промежуточной очистке, напри.мер, с помощью фильтра или тонкопленочного выпарного аппарата с целью отделения продуктов крекинга.

Степень чистоты фракций, полученных непрерывной или периодической перегонкой зависит от чистоты исходных материалов и требований, предъявляемых при переработке хлорантрахинонов в красители.

Предлагаемым способом можно получить предпочтительно следующие продукты: 1-хлорантрахинон; 2-хлорантрахинон; 1,5- и 1,8-дихлорантрахинон (в виде бинарной смеси); 1,6- и 1,7-дихлорантрахинон (в виде бинарной смеси) и 1,4,5-трихлорантрахинон.

Получаемые бинарные с.меси, например с.меси 1,5- и 1,8-дихлорантрахинонов, .можно обогащать и получать отдельные компоненты с концентрацией 70-92% путем дальнейшей вакуумной ректификации и до еще больщей концентрации в случае необходимости, по другим методам, например путем фракционной кристаллизации. Возможность перегонять технические

смеси хлорантрахинонов в промыщленном масштабе с указанным хорошим выходом является неожиданной, поскольку из-за высоких точек плавления, большой склонности к субли.мации и узкого интервала точек кипения следовало бы ожидать различного вида осложнений. Поэтому не является удивительным, что даже перегонка чистых изомеров хлорантрахинонов не описана в литературе.

Пример 1. 1500 г смеси хлорантрахинонов

следующего состава, %: 22 2-хлорантрахинона; 22 1-хлорантрахинона; 34 1,6- и 1,7-дихлорантрахинона; 16 1,5-и 1,8-ди.хлорантрахиноов; 6 1,4,5-трихлорантрахинона, подают в осоую плоскую, электрически иагреваемую колбу ерегонной колонны периодического действия. олонна состоит из двух секций (ширина в вету 30 мм, высота насадки 2 м, насадочные ела - кольца из металлической сетки 4x4 мм), набженную для компенсации потерь тепла рубашкой электрического адиабатического нагревания.

Колонна снабжена дефлематором, охлаждение которого ведут маслом - теплоносителем с температурой на ниже температуры кипения дистиллята. Разделение дистиллята на обратный поток и отбираемый продукт происходит с помощью снабженного электронным управлением делителя. Продукт из верха коонны собирают в нагретом сборнике для дистиллята и в виде фракций отбирают из установки. Все соприкасаюшиеся с продуктом части аппаратуры снабжены нагревательными рубашками, через которые течет термостатированное масло-теплоноситель.

При температуре в нижней части колонны от 280°С (начало) до 320°С (конец), вакууме 10 мм рт. ст. в верхней части колонны и флегмовом числе 20:1 получают следующие фракции:

Г основная фракция (при 235°С в верхней части колонны) 220 г 97%-ного 2-хлорантрахинона;

Г помежуточная фракция 234 г, содержащий 44°/о 2-хлор- и 56% 1-хлррантрахинона;

И основная фракция при 245°С 130 г 95%-ного 1-хлорантрахинона;

К промежуточная фракция 97 г содержит 52% 1-хлор- и 48% 1,6-(1,7)-дихлорантрахинона;

U1 основная фракция при 263°С 241 г 9.2%-ной смеси 1,6-(1,7)-дихлорантрахинона;

IIIпромежуточная фракция 380 г содержит 56% 1,6-(1,7)-дихлор- и 44% 1,5- и 1,8-дихлорантрахинона;

IVосновная фракция при 269° С 45 г 92%-ной смеси 1,5- и 1,8-дихлорантрахинона;

остаток 153 г.

Полученные промежуточные фракции можно разделить путем повторной перегонки при аналогичных условиях.

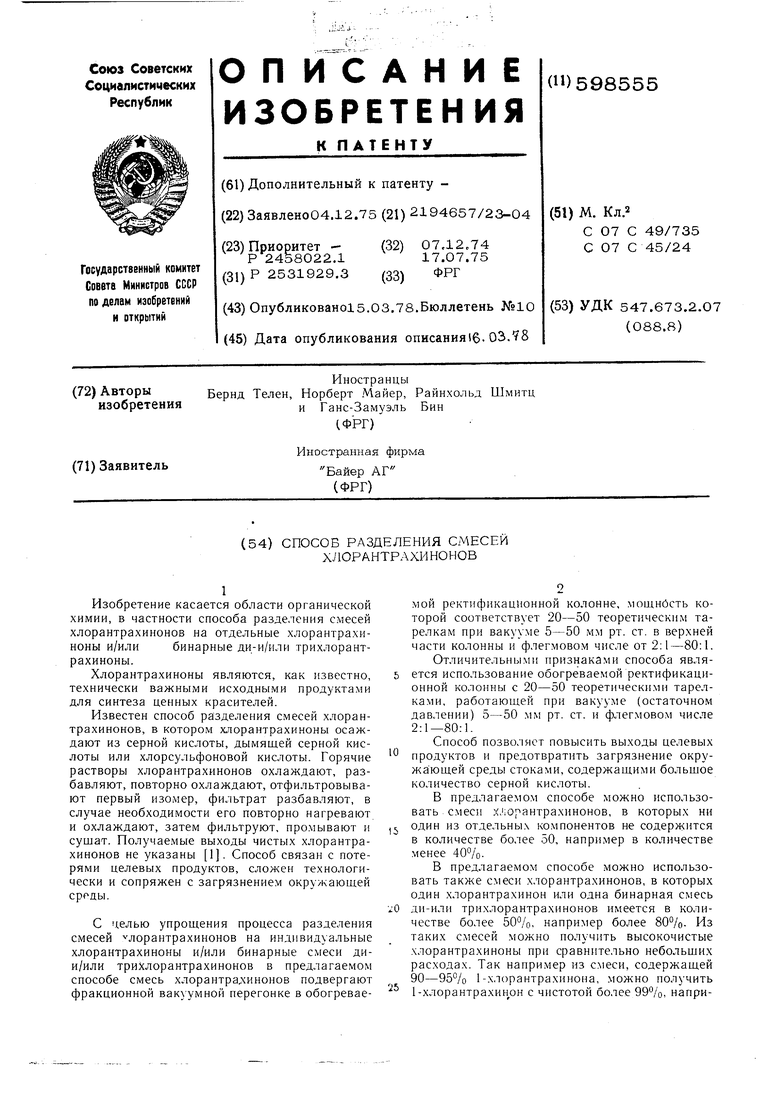

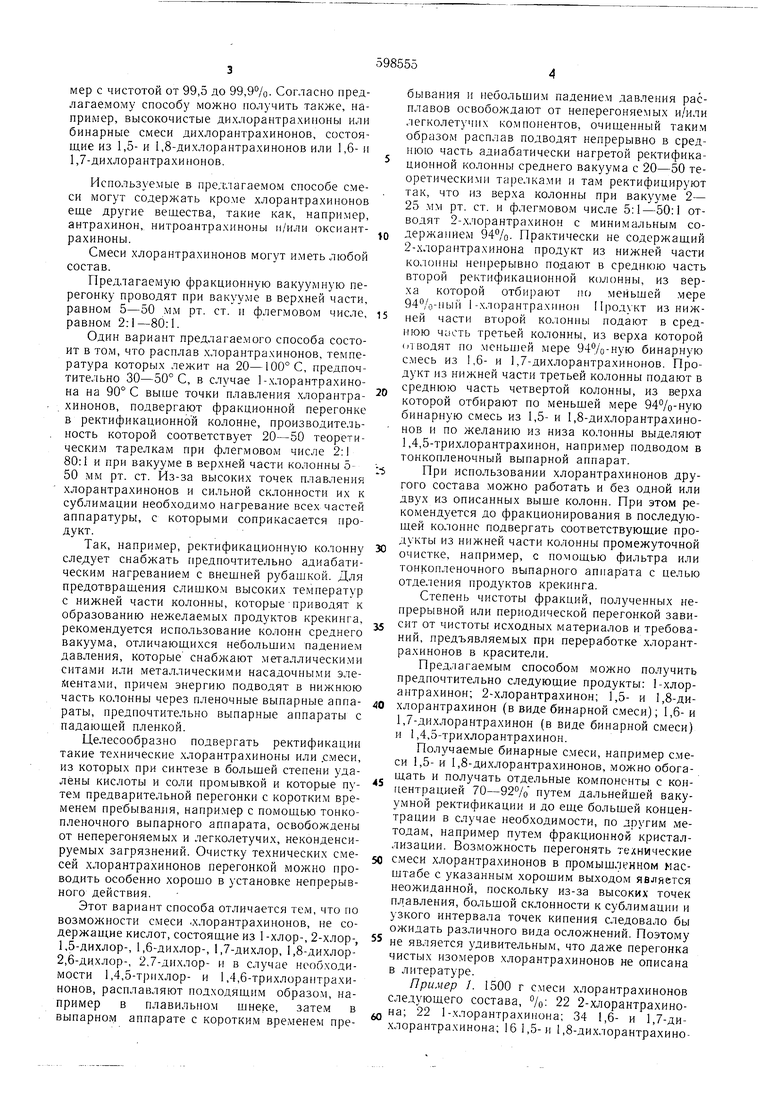

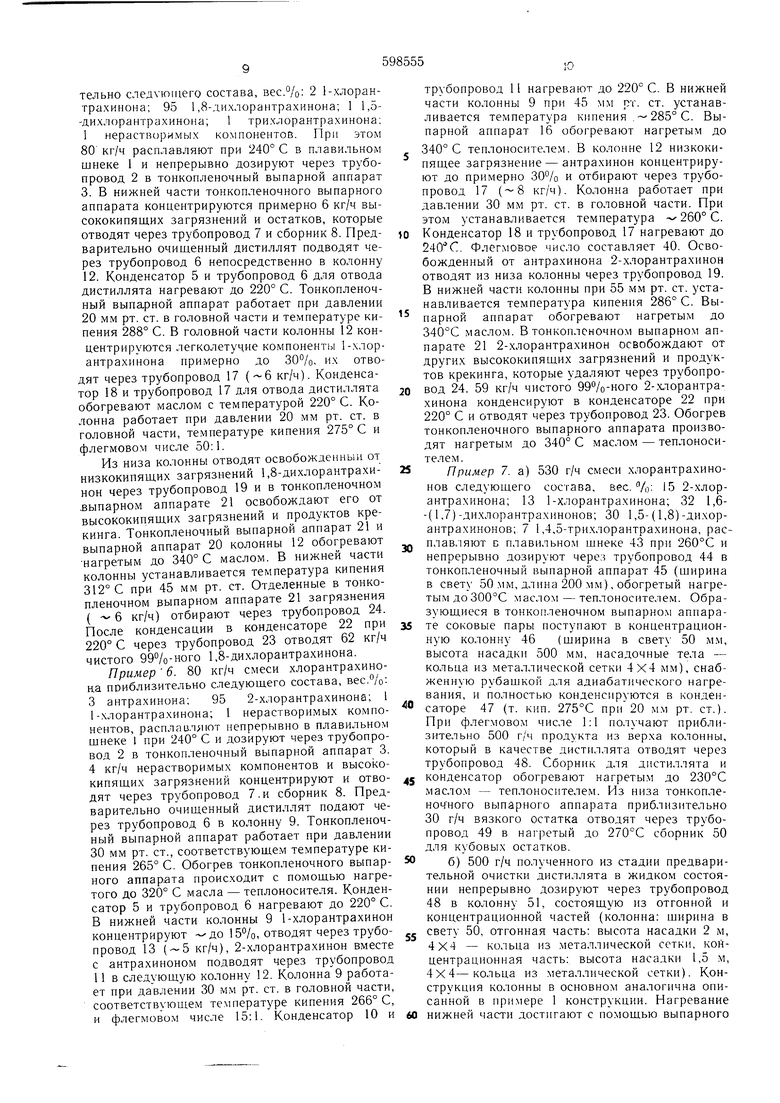

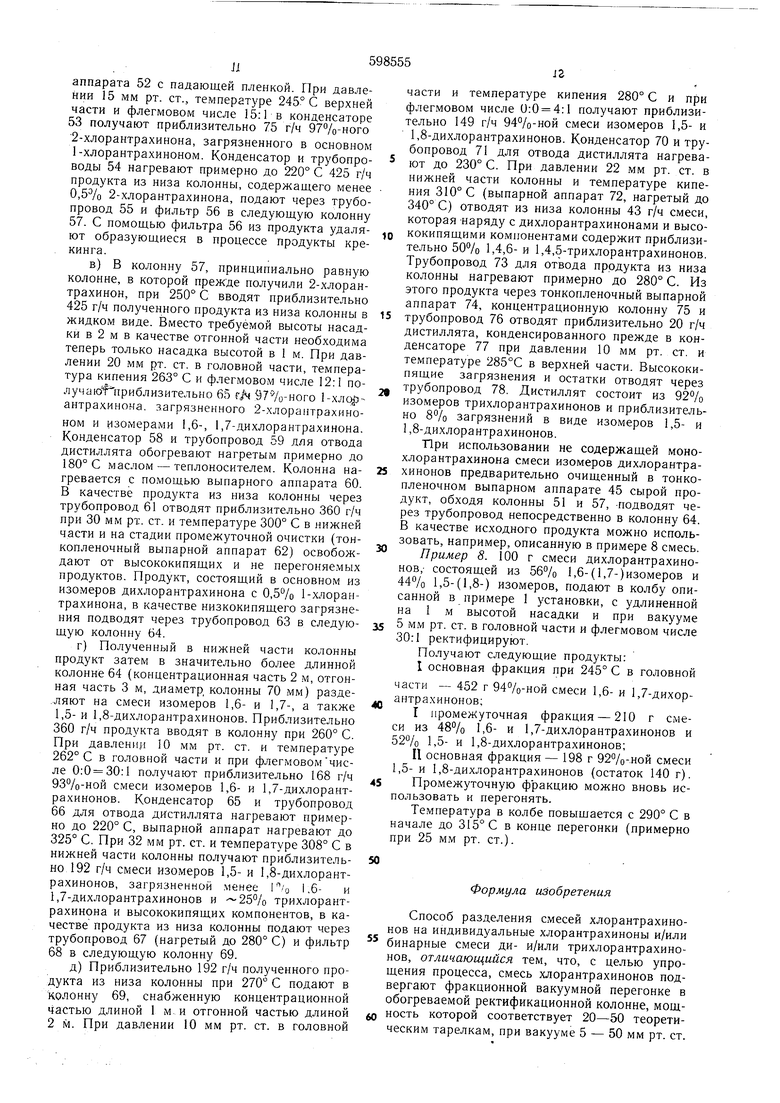

На фиг. 1 приведена технологическая семиколонная схема разделения смесей хлорантрахинона (примеры 2-6); на фиг. 2 - то же, пятиколонная (пример 7).

Пример 2. 105 кг/ч смеси хлорантрахинона приблизительно следующего состава, вес.%: О 1 антрахинона; 3,0 2-хлорантрахинона; 56,0 1-хлорантрахинона; 1,1 2,7-(2,6)-дихлорантрахинона; 12,8 1,6-(1,7)-дихл орантрахинона; 11,9 1,8-дихлорантрахинона; 12,7 1,5-дихлорантрахинона;2,3 1,4,5-(1,4,6)-трихлорантрахинона, расплавляют в плавильном шнеке 1 при 260°С и непрерывно через трубопровод 2 дозируют в тонкопленочный выпарной аппарат 3, нагретый до 340°С маслом - теплоносителем. Образующиеся в тонкопленочном выпарном аппарате соковые пары проходят через адиабатически нагретую концентрационную колонну 4, снабженную 5 теоретическими тарелками и конденсируются в конденсаторе 5 (точка кипения при 20 мм рт. ст. 280° С). При флегмовом числе

0,2:1 через трубопровод 6 отбирают приблизительно 98 кг/ч продукта из верха колонны в виде дистиллята. Сборники для дистиллята и конденсатор нагревают, маслом - теплоносителем с температурой 200° С. Из нижней части тонкопленочного выпарного аппарата примерно 7 кг/ч вязкого кубового остатка, состоящего из неперегоняемых продуктов, продуктов крекинга и высококипящих загрязнений, направляют по трубопроводу 7 в нагретый до 270° С сборник

8 для кубовых остатков. Продукт, предварительно очищенный для улучшения термической стабильности и предварительной ступени, через трубопровод 6 поступает в ректификационную колонну 9 с 30 теоретическими тарелками, в которой монохлорантрахиноны отделяют от дии трихлорантрахинонов. В качестве продукта из верха этой колонны конденсируют примерно 98%-ный монохлорантрахинон, загрязненный антрахиноном и дихлорантрахиноном в конденсаторе 10 при 20 мм рт. ст. в головной части

колонны и температуре кипения 255° С и подводят его при флегмовом числе 15:1 через трубопровод 11 в последующую колонну 12. Конденсатор 10 и трубопровод 11 нагреты маслом- теплоносителем с температурой 200° С. При 35 м.м рт. ст. и при температуре кипения примерно 305° С отводят практически не содержащий монохлорантрахинона ди-(три.лорантрахинон) в качестве продукта из низа колонны 9 и через тр}бопроБод 13 подают его в ректификационную колонну 14. С помощью фильтра 15 из продукта удаляют образующиеся в процессе

продукты крекинга. Выпарной аппарат 16 нагревают маслом - теплоносителем с температурой 340° С. Подводимую через трубопровод 11 смесь монохлорантрахинонов разделяют в колонне 12 на 2-хлорантрахинон и 1-.хлорантра5 хинон.

Адиабатически нагретая колонна имеет мощность 48 теоретических тарелок. В качест ве продукта из верха колонны получают 2,8 кг/ч 97%-ного 2-хлорантрахинона,загрязненного 2% антрахинона и 1% 1-хлорантрахинона и

0 отводят через трубопровод 17. К.олонна 12 работает при давлении 20 мм рт. ст. в головной части и температуре кипения 252° С. Флегмовое число составляет 100:1. Конденсатор 18 и трубопровод 17 для отвода дистиллята нагревают

. до 220°С. Образующуюся в нижней части колонны смесь 1-хлорантрахинона через трубопровод 19 отводят при 45 мм.рт. ст. и температуре кипения 290° С из колонны. Обогрев выпарного аппарата 20 производят нагретым до 340° С маслом-теплоносителем. Получают

0 55 кг/ч 99%-ного 1-хлорантрахинона, загрязненного 2-хлорантрахиноном и 2,7-(2,6)-дихлорантрахиноном. из нижней части колонны подводят через трубопровод 19 в тонкопленочный выпарной аппарат 21. Получаемый при этом продукт перегоняют при 20 мм рт. ст. и 264° С и конденсируют в конденсагоре 22 при 190° С и отбирают через нагретый трубопровод 23. Через выходящий из нижней части колонны трубопровод 24 отводят высококипящие загрязнения и продукты крекинга, часть которых удаляют, а часть возвращают в кблонну 9. Тонкопленочный выпарной аппарат обогревают нагретым до 340° С маслом теплоносителем. В колонне 14 происходит отделенне изомеров 2,7- 2,6- 1,6-, 1,7-ди.хлорантрахинои()в от смеси 1,5-, 1,8-дихлорантрахинонов и трихлорантрахинонов. Колонна имеет 48 теоретических Tapej лок. При давлении 15 мм рт. ст. в головной части и температуре кипения 270° С через трубопровод 25 отводят примерно 12 кг/ч 88%-ных изомеров 1,6- и 1,7-дихлорантрахинонов, загрязненных примерно 7% 2,7- и 2,6-дихлорантрахинонов, 2°/о 1-дихлорантрахинона и 3% 1,8- и 1,5-дихлорантрахинонов. Конденсатор и трубопровод для отвода дистиллята нагревают до 230° С. Флегмовое число составляет 30:1. Из нижней части колонны через трубопровод 26 отводят в основном не содержащую 1,6- и 1,7-дихлорантрахинонов смесь 1,8- и 1,5-дихлор- (трихлорантрахинонов). Температура кипения в нижней части колонны соста1зляет примерно 310° С при 40 мм рт. ст. Выпарной аппарат нагревают до 340° С. Продукт из нижней части колонны 14 через трубопровод 26 подают в первую колонну каскада, состоящего из двух последовательно подключенных колонн 27, 28. В этих двух колоннах отделяют друг от друга изомеры 1,5- и 1,8-дихлорантрахинонов. Обе колонны работают при давлении 20 мм рт. ст. и температуре 288° С в головных частях. Конденсаторы 29 и 30 и трубопроводы 31, 32 для отвода дистиллята нагревают до 220° С. По трубопроводу 32 получают примерно 11 кг/ч 91 /о-ного 1,8-дихлорантрахинона загрязненного -8% 1,5-ди.хлорантрахинона и 17о 1,6- и 1,7-дих;10рантрахинонов, при флегмовом 4Hc:ie 40. Дистиллят из колонны 27 подают через трубопровод 31 в нижнюю часть колонны 28. Продукт из низа колонны 28 возвращают в колонну 27 через трубопровод 33. Обе колонны

27, 28 имеют по 32 теоретических тарелки. Температуры в нижних частях колонн составляют примерно 310° С при 35 мм рт. ст. Выпарные аппараты 34, 35 обогревают нагретым до 340° С маслом - теплоносителем. Смесь 1,5-дихлор-(трихлор)-антрахинона, загрязненную 8% 1,8-дихлорантрахинона подводится через трубопровод 36 в колонну 37. С помощью фильтра 38 удаляют образующиеся в процессе продукты крекинга. В колонне 37 с 28 теоретическими тарелками получают в качестве продукта из верха колонны примерно 10 кг/ч 90%-ного, 1,5-дихлорантрахинона, загрязненного - 9% 1,8-дихлорантрахинона и 1% трихлорантрахинона, который отводят через трубопровод 39. При давлении 15 мм рт. ст. в головной части устанавливается температура кипения 283° С. Флегмовое число составляет 5:1. Конденсатор 40 и трубопровод 39 для отвода дистиллята нагреваютдо 260° С. Продукт из низа колонны, который содержит в основном трихлорантрахинон и до дихлорантрахинона, отводят через трубопровод 41. Температура в нижней части колонны составляет примерно 310° С при 30 мм рт. ст. Выпарной аппарат 42 обогревают нагретым до 340° С маслом - теплоносителем. Общая ректификационная установка состоит в основном из 6 колонн, снабженных адиабатически нагретыми внещними рубащками. Все соприкасающиеся с продуктом части установки нагревают до температуры выще точек плавления продуктов.

Пример 3. Из 1400 г смеси хлорантрахинона следующего состава, вес.°/о: 93 1-хлорантрахинона; 0,5 антрахинона, 2,0 1,6- и 1,7-дихлорантрахинона; 2,5 1,5- и 1,8-дихлорантрахинонов и 2,0 других компонентов, при вакууме 20 мм рт. ст. в головной части колонны и флегмовом числе 4:1 получают высокочистый 1-хлорантрахинон ( 99%-ный):

первый погон при 260° С в головной части в количестве 105 г;

главный погон при 264° С в головной части в количестве 1067 г 99%-ного 1-хлорантрахинона.

Остаток в количестве 228 г.

Температуры в нижней части колонны повыщаются от 286 при 40 мм рт. ст. (начало перегонки) до 300°С (конец перегонки).

Пример 4. 40 кг/ч смеси хлорантрахинона приблизительно следующего состава, вес.%: 1,5 1-хлорантрахинона; 1,5 1,8-дихлорантрахинона; 95,0 1,5-дихлорантрахинона; 1,0 трихлорантрахинона; 1,0 нерастворимых компонентов расплавляют в плавильном шнеке 1 при 270° С и непрерывно дозируют через трубопровод 2 в тонкопленочный выпарной аппарат 3. В низе тонкопленочного выпарного аппарата концентрируются приблизительно 3,0 кг/ч высококипящих загрязнений и остатков, которые отводят через трубопровод 7 и сборник 8. Предварительно очищенный продукт через трубопровод 6, обходя колонну 9, подают непосредственно в колонну 12. Конденсатор 5 и трубопровод 6 нагревают до 260° С. Тонкопленочный выпарной аппарат работает при давлении 20 мм рт. ст. в головной части, соответствующем температуре 290° С. Температура теплоносителя составляет 340°С. В колонне 12 легколетучие загрязнения 1-хлорантрахинона и 1,8-дихлорантрахинона концентрируются -до в головной части, их отбирают через трубопровод 17 (примерно 3 кг/ч). Конденсатор 18 и трубопровод 17 нагревают маслом-теплоносителем с температурой 220° С. Колонна работает при вакууме 20 мм рт. ст., температуре 280° в головной части и флегмовом числе 12Ъ. Из низа колонны отводят освобожденный от низкокипящих загрязнений 1,5-дихлорантрахинон через трубопровод 19 и в тонкопленочном, выпарном аппарате 21 освобождают его от высококипящих загрязнений и продуктов крекинга, которые отводятся из тонкопленочного выпарного аппарата через трубопровод 24. Тонкопленочный выпарной аппарат 21 и выпарной аппарат 20 колонны 12 обогревают нагретым до 340° С маслом - теплоносителем. Через трубопровод 23 для отвода дистиллята после конденсации в конденсаторе 22 получают 32 кг/ч 99/о-ного 1,5-дихлорантрахинона. Тонкопленочный выпарной аппарат 21 работает при вакууме 20 мм рт. ст. и температуре кипения 290° С. Обогрев конденсатора 22 и трубопровода 23 происходит выше точки плавления при 260° С.

Пример 5. Соответствующим образом мож)ю очищать смесь хлорантрахинона приблизительно следующего состава, вес.%: 2 1-хлорантрахинона; 95 1,8-дихлорантрахинона; 1 1,5-дихлорантрахинона; 1 трихлорантрахинона; 1 нерастворимых компонентов. При этом 80 кг/ч расплавляют при 240° С в плавильном шнеке 1 и непрерывно дозируют через трубопровод 2 в тонкопленочный выпарной аппарат 3. В нижней части тонкопленочного выпарного аппарата концентрируются примерно 6 кг/ч высококипящих загрязнений и остатков, которые отводят через трубопровод 7 и сборник 8. Предварительно очищенный дистиллят подводят через трубопровод 6 непосредственно в колонну 12. Конденсатор 5 и трубопровод 6 для отвода дистиллята нагревают до 220° С. Тонкопленочный выпарной аппарат работает при давлении 20 мм рт. ст. в головной части и температуре кипения 288° С. В головной части колонны 12 концентрируются легколетучне компоненты 1-хлорантрахинона примерно до 30%, их отводят через трубопровод 17 (6 кг/ч). Конденсатор 18 и трубопровод 17 для отвода дистиллята обогревают маслом с температурой 220° С. Колонна работает при давлении 20 мм рт. ст. в головной части, температуре кипения 275°С и флегмовом числе 50:1. Из низа колонны отводят освобожденный от низкокипящих загрязнений 1,8-дихлорантрахинон через трубопровод 19 и в тонкопленочном Быпарном аппарате 21 освобождают его от высококипящих загрязнений и продуктов крекинга. Тонкопленочный выпарной аппарат 21 и выпарной аппарат 20 колонны 12 обогревают нагретым до 340° С маслом. В нижней части колонны устанавливается температура кипения 312° С при 45 мм рт. ст. Отделенные в тонкопленочном выпарном аппарате 21 загрязнения ( 6 кг/ч) отбирают через трубопровод 24. После конденсации в конденсаторе 22 при 220° С через трубопровод 23 отводят 62 кг/ч чистого 99%-ного 1,8-дихлорантрахинона. Пример 6. 80 кг/ч смеси хлорантрахинона приблизительно следующего состава, вес.%: 3антрахинона; 95 2-хлорантрахинона; 1 1-хлорантрахинона; 1 нерастворимых компонентов, расплавляют непрерывно в плавильном шнеке 1 при 240° С и дозируют через трубопровод 2 в тонкопленочный выпарной аппарат 3. 4кг/ч нерастворимых компонентов и высококипящих загрязнений концентрируют и отводят через трубопровод 7.и сборник 8. Предварительно очищенный дистиллят подают через трубопровод 6 в колонну 9. Тонкопленочный выпарной аппарат работает при давлении 30 мм рт. ст., соответствующем температуре кипения 265° С. Обогрев тонкопленочного выпарного аппарата происходит с помощью нагре того до 320° С масла - теплоносителя. Конден сатор 5 и трубопровод 6 нагревают до 220° С В нижней части колонны 9 1-хлорантрахинон концентрируют 15%, отводят через трубо провод 13 ( кг/ч), 2-хлорантрахинон вместе с антрахиноном подводят через трубопровод 11 в следующую колонну 12. Колонна 9 работа ет при давлении 30 мм рт. ст. в головной части соответствующем температуре кипения 266° С и флегмовом числе 15:1. Конденсатор 10 трубопровод 11 нагревают до 220° С. В нижней части колонны 9 при 45 мм рт. ст. устанавливается температура кипения .285° С. Выпарной аппарат 16 обогревают нагретым до 40° С теплоносителем. В колонне 12 низкокипящее загрязнение - антрахинон концентрируют до примерно 30% и отбирают через трубопровод 17 (8 кг/ч). Колонна работает при авлении 30 мм рт. ст. в головной части. При этом устанавливается температура 260° С. Конденсатор 18 и трубопровод 17 нагревают до 240С. Флегмовое число составляет 40. Освобожденный от антрахинона 2-хлорантрахинон отводят из низа колонны через трубопровод 19. В нижней части колонны при 55 мм рт. ст. устанавливается температура кипения 286° С. Выпарной аппарат обогревают нагретым до 340°С маслом. В тонкопленочно.м выпарном аппарате 21 2-хлорантрахинон освобождают от других высококипящих загрязнений и продуктов крекинга, которые удаляют через трубопровод 24. 59 кг/ч чистого 99%-ного 2-хлорантрахинона конденсируют в конденсаторе 22 при 220° С и отводят через трубопровод 23. Обогрев тонкопленочного выпарного аппарата производят нагретым до 340° С маслом-теплоносителем. Пример 7. а) 530 г/ч смеси хлорантрахинонов следующего состава, вес. Vo: 15 2-.хлорантрахинона; 13 1-хлорантрахинона; 32 1,6-(1,7)-ди.хлорантрахинонов; 30 1,5-(l,8)-диxopaнтpaxинoнoв; 7 1,4,5-три.хлорантрахинона, расплавляют с плавильном щнеке 43 при 260°С и непрерывно дозируют через трубопровод 44 в тонкопленочный выпарной аппарат 45 (ширина в свету 50 мм, длина 200 мм), обогретый нагретым до 300°С маслом-теплоносителем. Образующиеся в тонкопленочном выпарном аппарате соковые пары поступают в концентрационную колонну 46 (щирина в свету 50 мм, высота насадки 500 мм, насадочные тела - кольца из металлической сетки 4X4 мм), снабженную рубашкой для адиабатического нагревания, и полностью конденсируются в конденсаторе 47 (т. кип. 275°С при 20 мм рт. ст.). При флегмовом числе 1:1 получают приблизительно 500 г/ч продукта из верха колонны, который в качестве дистиллята отводят через трубопровод 48. Сборник для дистиллята и конденсатор обогревают нагретым до 230°С маслом - теплоносителем. Из низа тонкопленочного выпарного аппарата приблизительно 30 г/ч вязкого остатка отводят через трубопровод 49 в нагретый до 270°С сборник 50 для кубовых остатков. б) 500 г/ч полученного из стадии предварительной очистки дистиллята в жидком состоянии непрерывно дозируют через трубопровод 48 в колонну 51, состоящую из отгонной и концентрационной частей (колонна: щирина в свету 50, отгонная часть: высота насадки 2 м, 4X4 - кольца из металлической сетки, концентрационная часть: высота насадки 1,5 м, 4X4-кольца из металлической сетки). Конструкция колонны в основном аналогична описанной в примере 1 конструкции. Нагревание нижней части достигают с помощью выпарного

аппарата 52 с падающей пленкой. При давлении 15 мм рт. ст., температуре 245° С верхней части и флегмовом числе 15:1 в конденсаторе 53 получают приблизительно 75 г/ч 97%-ного 2-хлорантрахивона, загрязненного в основном 1-хлорантрахиноном. Конденсатор и трубопроводы 54 нагревают примерно до 220° С 425 г/ч продукта из низа колонны, содержащего менее 0, 2-хлорантрахинона, подают через трубопровод 55 и фильтр 56 в следующую колонну 57. С помощью фильтра 56 из продукта удаляют образующиеся в процессе продукты крекинга.

в)В колонну 57, принципиально равную колонне, в которой прежде получили 2-хлорантрахинон, при 250° С вводят приблизительно 425 г/ч полученного продукта из низа колонны в жидком виде. Вместо требуемой высоты насадки в 2 м в качестве отгонной части необходима теперь только насадка высотой в 1 м. При давлении 20 мм рт. ст. в головной части, температура кипения 263° С и флегмовом числе 12:1 получаюТ приблизительно 65 fjM 97%-ного 1-хлорантрахинона. загрязненного 2-хлорантрахиноном и 13омерами 1,6-, 1,7-дихлорантрахинона. Конденсатор 58 и трубопровод 59 для отвода дистиллята обогревают нагретым примерно до 180° С маслом - теплоносителем. Колонна нагревается с помощью выпарного аппарата 60. В качестве продукта из низа колонны через трубопровод 61 отводят приблизительно 360 г/ч при 30 мм рт. ст. и температуре 300° С в нижней части и на стадии промежуточной очистки (тонкопленочный выпарной аппарат 62) освобождают от высококипящих и не перегоняе.мых продуктов. Продукт, состоящий в основном из изомеров дихлорантрахинона с 0,5% 1-хлорантрахинона, в качестве низкокипящего загрязнения подводят через трубопровод 63 в следующую колонну 64.

г)Полученный в нижней части колонны продукт затем в значительно более длинной колонне 64 (концентрационная часть 2 м, отгонная часть 3 м, диаметр, колонны 70 мм) разде.ляют на смеси изомеров 1,6- и 1,7-, а также

1,5- и 1,8-дихлорантрахинонов. Приблизительно 360 г/ч продукта вводят в колонну при 260° С. При давлени) 10 мм рт. ст. и температуре 262° С в головной части и при флегмовом числе получают приблизительно 168 г/ч 93%-ной смеси изомеров 1,6- и 1,7-дихлорантрахинонов. Конденсатор 65 и трубопровод 66 для отвода дистиллята нагревают примерно до 220° С, выпарной аппарат нагревают до 325° С. При 32 мм рт. ст. и температуре 308° С в нижней части колонны получают приблизительно 192 г/ч смеси изомеров 1,5- и 1,8-дихлорантрахинонов, загрязненной менее ГТ/о 1.6- и 1,7-дихлорантрахинонов и 25% трихлорантрахинона и высококипящих компонентов, в качестве продукта из низа колонны подают через трубопровод 67 (нагретый до 280° С) и фильтр 68 в следующую колонну 69.

д)Приблизительно 192 г/ч полученного продукта из низа колонны при 270° С подают в колонну 69, снабженную концентрационной частью длиной 1 ми отгонной частью длиной 2 м. При давлении 10 мм рт. ст. в головной

части и температуре кипения 280° С и при флегмовом числе 0:0 4:1 получают приблизительно 149 г/ч 94%-ной смеси изомеров 1,5- и 1,8-дихлорантрахинонов. Конденсатор 70 и трубопровод 71 для отвода дистиллята нагревают до 230° С. При давлении 22 мм рт. ст. в нижней части колонны и температуре кипения 310° С (выпарной аппарат 72, нагретый до 340° С) отводят из низа колонны 43 г/ч смеси, которая -наряду с дихлорантрахинонами и высококипящими компонентами содержит приблизительно 50% 1,4,6- и 1,4,5-трихлорантрахинонов. Трубопровод 73 для отвода продукта из низа колонны нагревают примерно до 280° С. Из этого продукта через тонкопленочный выпарной аппарат 74, концентрационную колонну 75 и трубопровод 76 отводят приблизительно 20 г/ч дистиллята, конденсированного прежде в конденсаторе 77 при давлении 10 мм рт. ст. и температуре 285°С в верхней части. Высококипящие загрязнения и остатки отводят через трубопровод 78. Дистиллят состоит из 92% изомеров трихлорантрахинонов и приблизительно 8% загрязнений в виде изомеров 1,5- и 1,8-дихлорантрахинонов.

При использовании не содержащей монохлора нтрахинона смеси изомеров дихлорантрахинонов предварительно очищенный в тонкопленочном выпарном аппарате 45 сырой продукт, обходя колонны 51 и 57, -подводят через трубопровод непосредственно в колонну 64. В качестве исходного продукта можно использовать, например, описанную в примере 8 смесь. Пример 8. 100 г смеси дихлорантрахинонов,- состоящей из 56% 1,6-(1,7-) изомеров и 44% 1,5-(1,8-) изомеров, подают в колбу описанной в примере 1 установки, с удлиненной на 1 м высотой насадки и при вакууме 5 мм рт. ст. в головной части и флегмовом числе 30:1 ректифицируют.

Получают следующие продукты:

I основная фракция при 245° С в головной

части - 452 г 94%-ной смеси 1,6- и 1,7-дихорантрахинонов;

Iпромежуточная фракция - 210 г смеси из 48% 1,6- и 1,7-дихлорантрахинонов и 52% 1,5- и 1,8-дихлорантрахинонов;

IIосновная фракция - 198 г 92%-ной смеси 1,5- и 1,8-дихлорантрахинонов (остаток 140 г).

5 Промежуточную фракцию можно вновь использовать и перегонять.

Температура в колбе повышается с 290° С в начале до 315° С в конце перегонки (примерно при 25 мм рт. ст.).

Формула изобретения

Способ разделения смесей хлорантрахинонов на индивидуальные хлорантрахиноны и/или бинарные смеси ди- и/или трихлорантрахинонов, отличающийся тем, что, с целью упрощения процесса, смесь хлорантрахинонов подвергают фракционной вакуумной перегонке в обогреваемой ректификационной колонне, мощность которой соответствует 20-50 теоретическим тарелкам, при вакууме 5 - 50 мм рт. ст.

в верхней части колонны и флегмовом числе 2:1-80:1.

Приоритет по признакам:

07.12.74. Вакуум в верхней части колонны 5-25 мм рт. ст.;-флегмовое число 5:1-50:1.

t7.07.75. Вакуум в верхней части колонны 25-30 мм рт. ст.; флегмовое число 50:1-80:1.

Устанавливается по признакам:

04.12.75. Вакуум в верхней части колонны 30-50 мм рт. ст.; флегмовое число 2-1:5-1.

Источники информации, принятые во внимание при экспертизе:

1. Патент Великобритании № 356728, кл. С 2 С 1940.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ РАСТВОРИТЕЛЕЙ | 1971 |

|

SU431150A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ГЛИКОЛЯ | 1981 |

|

SU1055087A1 |

| Способ очистки , -диоксо- -окса- -фОСфОлАНОВ | 1976 |

|

SU847925A3 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОЭТИЛЕНГЛИКОЛЯ ВОЛОКОННОЙ ЧИСТОТЫ | 2000 |

|

RU2186053C2 |

| Способ разделения смеси фенола и крезолов | 1983 |

|

SU1127882A1 |

| Способ получения неводного раствора перекиси водорода | 1971 |

|

SU562189A3 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО ПОЛИКАРБОНАТА | 2004 |

|

RU2326133C2 |

| Способ выделения циклопентена | 1972 |

|

SU466651A3 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО КАРБОНАТА | 2004 |

|

RU2329250C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИЦИДОЛА | 1973 |

|

SU368746A1 |

Авторы

Даты

1978-03-15—Публикация

1975-12-04—Подача