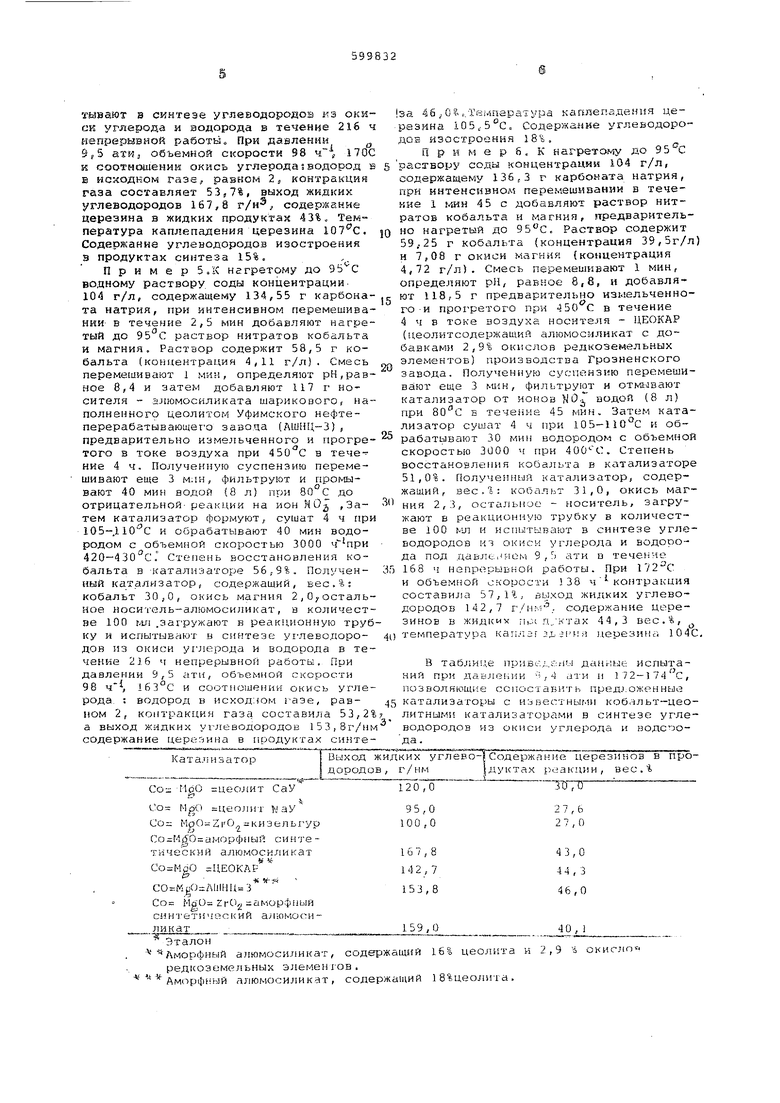

HaoiitJO относитсй к оьласти г:уонззодства к;: гализаторов , в частнос тк к проиьводстау катал-зэатора для си теза углеводорода и водорода. И;;вестей катализатор для синтеза углеасздородОБ из окиси углерода и водорода, включающий кобальт, окись мар н.ия и кизельгур. Контракция газа на этом катализаторе достигает 50-55%, выход жидких углеводородов 1 30-15Ur/H Однако содержание церезкноБ в продуктах синтеза невысокое, 15-20%. Известен также катализатор для син теза углеводородов иэ окиси углерода и водорода содержащий кобальт,окись магния и двуокись циркония на носителе, в качестве которого применяют при родный кизельгур. Контракция газа на таком катализаторе составляет 70%, вы ходы углеводородов 90-100 г/нм. Однако церезинов содержится в продуктах синтеза только 25-27%, гемнера тура их каплепадения . Прототипом изобретения является ка тализатор для синтеза углеводородов яз окиси углерода и водорода, включаю щий кобальт, окись магния н носитель синтетические цеолиты типов А, Х, У или мордевит. На этом катализаторе пр атмосферном давлении концентрация газа состаБЛяет 70.0-86.-5%. а выходы углеводородов 140-160 г/нм. Однако у такого катализзторг селективность в отношении образования высокоплавких церези ов невысокая, С целью повышения селектинносгн катализатора в отношении образозания высокоплавких церезинов предлагается катализатор, срдержащий вас, кобальта, 1,1-3,0 вес,% окиси магния на носителе, в качестве которого кспользуют синтетический аморфный алюмосиликат или смесь алюмосиликата с 7- 20% цеолита. С целью повьлшения стабильности катализатора, он дополнительно содержит 3,1-4,1 вес.% двуокиси циркония, Катализаторы, содержащие алюмосиликаты в качестве носителя, отличаются высокой активностью и селективностью в отношении образования высокоплавки;: церезинов, в отличие от кобальтовых катализаторов, имеющ 1х в своем составе кизельгуры, катализаторы, включающие синтетические алюмосиликаты- ооес-печивают получение больших кол честв углеводородов изобретения. Выходы жидких углеводородов на предпагаемых катализаторах достигают Ifi7|,8 r/n;. содержание церезинов в продуктах сна теэа 46%, а содержание ухлеводородоа изостроения 15-18%, Катализатор готовят путем осажде™ НИИ соединений кобальта, магния и цир кония на носитель с последующим воестановлением водородом. Пример I. В нагретый до 95°С водный раствор соды концентрации 99,94 г/л, содержащий 134,55 г карбоната натрия, вводят в виде порошка 23,4 г гидрокарбоната циркония, содер жащего 5,85 г двуокиси циркония, при интенсивном перемешивании, а затем добавляют предварительно нагретый до раствор нитратов кобальта и гч гкия в течение 2 мин. Раствор содержит 58,5 г кобальта (концентрация 39 г/л) и 5,31 г окиси магния „{концентрация 3,54 г/л). Смесь при интенсивно перемешивают 1 мин, определяют рН, равное 8,4, и добавляют 117 г измельченного аморфного алюмо,силиката Грозненского завода, предварительно прогретого в токе воздуха при 450 с в течение 4 ч. Полученную суспензию перемешивают еще 3 мин,филь руют и промывают 30 мин водой (8 л) при до отрицательной реакции на ион N0 . Затем катализатор формуют сушат 4 ч при и обрабатывают водородом с объемной скоростью ЗООО ч при 400 405с 35 мин. Степень восстановления собальта в катализаторе 55,2 Полученный катализатор состава, вес.% кобальт 31, окись магния 2, двуокись циркония 4, алюмосиликат 63 в количес ве 100 мл загружают п реакционную тру бу и испытывают в течение 238 ч непре рывной рабосы в синтезе углеводородов из окиси углерода и водорода. При дав лении 9,5 ати, , объемной скорое ти 96 ч и соотно1.иении окись углерода водород в сходном газе, равном 2.. кон тракция газа составляет,54,3%J выход жидких углеводородов 159 г/нм-, содер жание церезина в пролуктах синтеза 40,1%. П р и м е р 2. Катализатор, содержащий, вас.%: кобальт 30, окпсь магния 3,0, двуокись циркония 4,1 и алюмосиликат Уфимского завода 62,9, приготовленный аналогично примеру 1, испытывают в синтезе углеволородов из сжиси углерода и водорода 96 ч пепрерывной работы. При , давлении 8,5 ати, объемной скорости 100 и cooTHOiLiatiHH окись углерода: водорода в исходном газе, равном 2,14j кочтрак ция газа составляет 58,, выход жидких углеводородов 137 г/мн , содержание церезинов в продуктах синтеза 48,: 5,. Примерз. В нагретый д« 9 водный pctcTBop соды концентрации 103,6 г/л, содержащий г карбона та натрия.J вводят в виде порошка 23,7 гидрокарбоната циркония, содерх ащего 5,9 г двуокиси циркс ч«я, при интенсив ном перемешивании, а затем добааляют в течение 3 мин предварительно нагретый до раствор кктратов кобальта и магния. Раствор coяep xиr 59,25 г кобальта (концентрация 39f5 г/л) и 5,0 г окиси магния (концентрации 4,72 г/л). При 95с смесь интенсивно перемешивают 1 г/юн, определяют рН,раьное 8,8, и добавляют 118,5 г носителя синтетического алюмосиликата) наполненного цеолитом и содержащего 2,9 вес % окислов редкозер-аельных элементов,марки ЦЕОКАР-2 производства Гроэненского завода. Носите; Ь предварительно прогревают 4 ч в токе воздуха при 400с и измельчают до размера частиц 1 мм. Полученную суспензию перемешивают 3 мин, фильтруют и промывают 40 мин водой (8 л) при до отрицательной реакции на ион НО . Затем KaTajrH3aтор формуют, сушат 4 ч при 110 С и обрабатывают водородо с объемной скоростью 3000 при 380-400С 20 мин. Степень восстаи.овления коб.льта в катализаторе 41,6%. Г1олученный катализатор, содержащий, вес.%: кобальт 31,4, окись магния 2,6, двуокись циркония 3,1, носитель 62,9, в количестве 100мл загружают в реакционную трубку и испытывают в синтезе углеводородов окиси углерода и водорода в течение 168 ч непрорывной работы Л1ри давлении 9,5ати , объемной скорости 130 ч и соотношении окись углерода : водорсд в исходном газе, равном 2, контракция газа составляет 5). , 4% j, выход жидких углеводородов 147,5 г/нм, содержание церезина в продуктах синтеза 44,5.Температура каплепадения церезина 100- . П р и м е р 4. К нагретому .до 95с водному раствору соды концентрация 99,9 г/л, со;.1ержащему 134,-55 г карбоната натрия, при интенсивном перемешизанми добавляют нагретый до 95 С раствор нитратов кобальта и магния в 2,5 мин Раствор содержит 58f5 г кобальта (концентрация 39 г/л) и 5,31 г окиси магния (концентрация 3,54 г/Г:} . Смесь перемешивают 1 мин, определяют рН,. разное 8,4, и добавляют 31 Т измельче1 кого аморфного алюмосиЛ1П-;ата Грозненского завода, предварительно прогретого в токе воздуха при 450°С в течение 4 ч По.ггучениую суспензию перемешивают еще 3 мин, (фильтруют 15 промывают водой (8 л) при 45мин до отрицательной реакции на ион КО. Затем катализатор формуют, cyiiiaT при 105-1 3 ч и обрабатыва ОТ 30 глин водородом с объемной скоростью 3000 ч при 360--400-с. Степень восстановления кобальта в катализаторе 52,5%. Полученный катали:;атор, содержащий , вес. % г кобальт 28,6, окись магния 1,1 остальное алюмосиликатов количестве 100 ьт загружают а реакционную трубку и испытывают s синтезе углеводородов из окиск углерода и водорода в течение 216 ч напрерывной работь; При давлении 9,5 ахи, объемной скорости 98 ч, 170С к соотношении окись углеродаsводород в в исходком газе,- равном 2 контракция газа составляет 53,7%, выход жидких углеводородов 167,8 г/н® содержание церезина в жидких продуктах 43%,- Температура каплепадения церезина . Содержание углеводородов изостроения 3 продуктах синтеза 15%. ,. Пример 5 Л нагретому до водному раствору соды концентрации104 г/л, содержащему 134,55 г карбоната натрия, при интенсивном перемешиваНИИ в течение 2,5 мин добавляют нагретый до 95°С раствор нитратов кобальта и магния. Раствор содержит 58,5 г кобальта (концентрация 4,11 г/л). Смесь перемешивают 1 мин, определяют рН,равное 8,4 и затем добавляют 117 г носителя - алюмосиликата шарикового, наполненного цеолитом Уфимского нефтеперерабатывающего завода (ЛШНЦ-3) ., предварительно измельченного и прогретого в токе воздуха при 450с в течеиие 4 ч. Полученную суспензию перемешивают еще 3 млн, фильтруют и промывают 40 мин водой (8 л) при 80°С до отрицательной- реакции на ион НО ,3атем катализатор формуют, сушат 4 ч при 105-.110с и обрабатывают 40 мин водородом с объемной скоростью 3000 420-430сГ Степень восстановления кобальта в катализаторе 56,9%. Полученный катализатор, содержаший, вес.%г кобальт 30,0, окись магния 2,0,остальное носитель-алюмосиликат, в количестве 100 Ш1 .загружают в реакционную труб ку и испытываьэт в синтезе ухлевсдородов из окиси углерода и водорода в течение 216 ч непрерывной работы. При давлении 9,5 ати, объемной скорости 98 163°С и соотно.иении окись углерода, ; водород в исход.юм Газе, рав1ЮМ 2, контракция газа составила 53,2% а выход жидких углеводородов 153,8г/нм содержание церезина в продуктах синтеКата.тгизатор Гвыход ж дородо Со МоО г:цеолит СаУ Со MgO цеолит СО: MgO ZiO KH3enbryp (50 аморфный синте тический алюмосиликат UEOKAF COr:MgO:.AlJlHU 3 Co HciO ZrO -аморфный син1етичйский аяюмосилик ат ;.„ , Эталон Лморфный алюмосиликат, соде редкоземельных элементов. Аморфный алюмосиликат, соде за 46 j ().,Темперагу-ра каплепа.ценпя церезина . Содержание углеводородов изостроенн.я 18%. П р и м е р и, К нагретому до 95 С раствору соды концентрации i04 г/л, содержащему 136,3 г карбоната натрия, гфи интенсивном перемешивании в течекие 1 мин 45 с добавляют раствор нитратов кобальта и магния, предварительно нагретый до . Раствор содержит 59,25 г кобальта (концентрация 39,5г/л) и 7,08 г окиси магния (концентрация 4,72 г/л). Смесь перемешивают 1 мин, определяют рН, равное 8,8, и добавляют 118,5 г предварительно изыельченного-и прогретого при 450 С в течение 4 ч в токе гзоздуха носителя - ЦЕОКАР (цеолитсодержащий алюмосиликат с добавками 2,9% окислов редкоземельных элементов) производства Грозненского завода. Полученную суспензию перемешиваюг еще 3 мин, фильтруют н отмывают катализатор от ионов 0j водой (8 л) при в течение 45 мин. Затем катализатор сушат 4 ч при 105-110 С и обрабатывают 30 мин водородом с объемной скоростью 3000 ч при . Степень восстановления кобальта в катализаторе 51,0%. Полученный катализатор, содержащий, вес . %: кобальт 31,0, окись магния 2,3, остальное - носитель, загружают в реакцион1-1ую трубку в количестве 100 мл и испытывают в синтезе углеводородов кч окнси углерода и водорода под .давле,иом 9,Ь ати в течение 168 ч непр еривной работы. При и объемной скорости ЗВ ч контракция составила 57,1%, ауход жидких углеводородов 142,7 г/н--г. содержание церезинов в жидких- гь:н я./ктах 44,3 вес.%, температура каплэг з,1-лмя церезина 104С, в таблице npHBei.ftriL.i данные испытаний при давлет- И -,4 ати и 1 72-1 74 с, позволяющ е сС1;оставить npeflj.o ;eHHbie катализаторы с известными кобдльт-цеолитными катализаторами в синтезе углеводородов из окиси углерода и водсзода. Ги1 уРл ЕЮ |СодерЖгТН11е церезинов в прОг/нм |дуктах реакции, вес.% 120,0 TD , О 95,027,6 100,027,0 167,843.0 14 2, 744,3 153,846,0 159,0 щий 16% цеолита и 2,9 щий 18%цеолита.

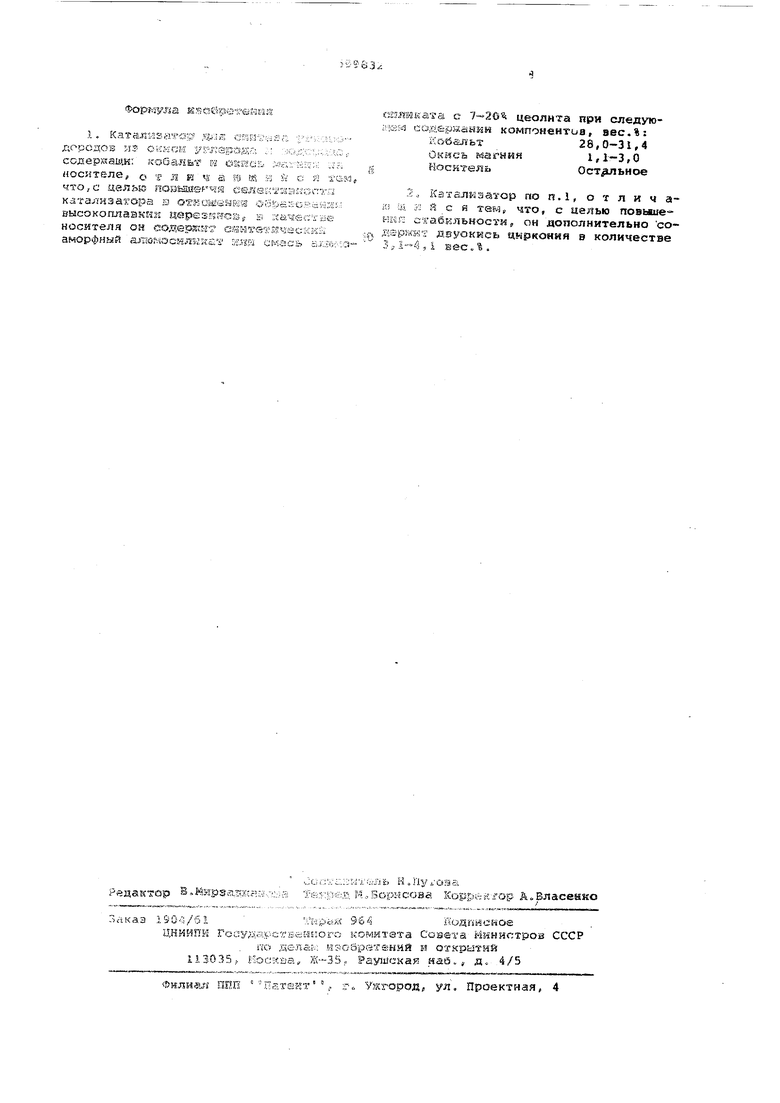

Формула )е;;гейия 1. Катал1аза й;Э c;MHv-.iJ:(i vs

ДОРСДО}3 ИЭ ОККОК У;:ЛврЗД;л .: К,;;;;; СОДерИаЩК; кобальт Ш Э§ШС& Л-Чл::К:;

носителе, о-глйчашшийс что,с целью поаыше(-чя евлв ггшэнс катализатора в Q8KQШQЫKi ойьако.высоколлавки дерезнясв s гшче носителя он еодер гя-г сян гетг час;; аморфный али осилкна ияк скась

сйшшка-га с 7-20% цеолита при следую; 1еЕ сйдеркании компояентиа, вес.%: Кобальт28,0-31,4

(Экйсь магния1,1-3,0

gНосительОстдпьиое

Э.. Кэтбшкэйтор ПОП.1, отличаю ш и ас я Tefss, что, с целью повьвиекнк cfа6кльност5«, он дополнительно со,,Р( держк-г двуокись циркония в количестве

- 3., i-4 , i вес. % .

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для синтеза углеводородов из окиси углерода и водорода | 1974 |

|

SU488607A1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ CO И H | 1997 |

|

RU2139758C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ЦЕРЕЗИНОВ | 1992 |

|

RU2054320C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОЦЕПОЧЕЧНЫХ УГЛЕВОДОРОДОВ ИЗ CO И H В ЖИДКОЙ ФАЗЕ | 2001 |

|

RU2205171C1 |

| Способ получения уксусной кислоты,этанола,ацетальдегида и их производных | 1979 |

|

SU1064864A3 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ ОКИСИ УГЛЕРОДА И ВОДОРОДА | 1966 |

|

SU214521A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 1997 |

|

RU2187486C2 |

| СПОСОБ ГИДРОКРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2022 |

|

RU2786516C1 |

| Способ получения уксусной кислоты,этанола,ацетальдегида и их производных | 1979 |

|

SU1042609A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ГИДРОКРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2022 |

|

RU2794727C1 |

Авторы

Даты

1978-03-30—Публикация

1976-03-01—Подача