1

Изобретение относится к технологическому оборудованию для производства стеклоизделий различной конфигурации.

Известно устройство для электрохимического упрочнения стекла, содержащее нагревательную камеру с размещенными в ней емкостями для солевого расплава, двумя пластинами из фильтрующего материала, между которыми размещается стеклозаготовка. Верхние концы этих пластин соединены с емкостями с солевым расплаво1М, а нижние - волоконными каналами со сборниками последнего. В качестве фильтрующего материала могут быть использованы металлокерамическне нластпны, к которым подключается псточник тока

1.

Наиболее близкой к описываемой является установка для электрохимического упрочнення стеклоизделпй различной конфигурации, содержащая печь предварительного нагрева, рабочую камеру, трубопровод, патрубки, подающие и приемные емкости для солевого расплава и источник электрического тока 2.

Недостатком известных устройств является невысокие качество обработки и производительность установки.

Цель предлагаемого изобретения - повышение качества обработки стекла и производительности.

Это достигается тем, что установка снабже2

на камерами, установленнымн с возможностью раздвижения, вак ум-спстемой, кристаллизатором, смонтированным па вакуум-проводе последней и керамическим изолятором,

расположенным вакуум-проводом и одной из приемных емкостей, причем каждая камера соединена с вакуум-системой и выполнена с расположенными друг над другом лотками, установленнымн внутрн нее под углом к

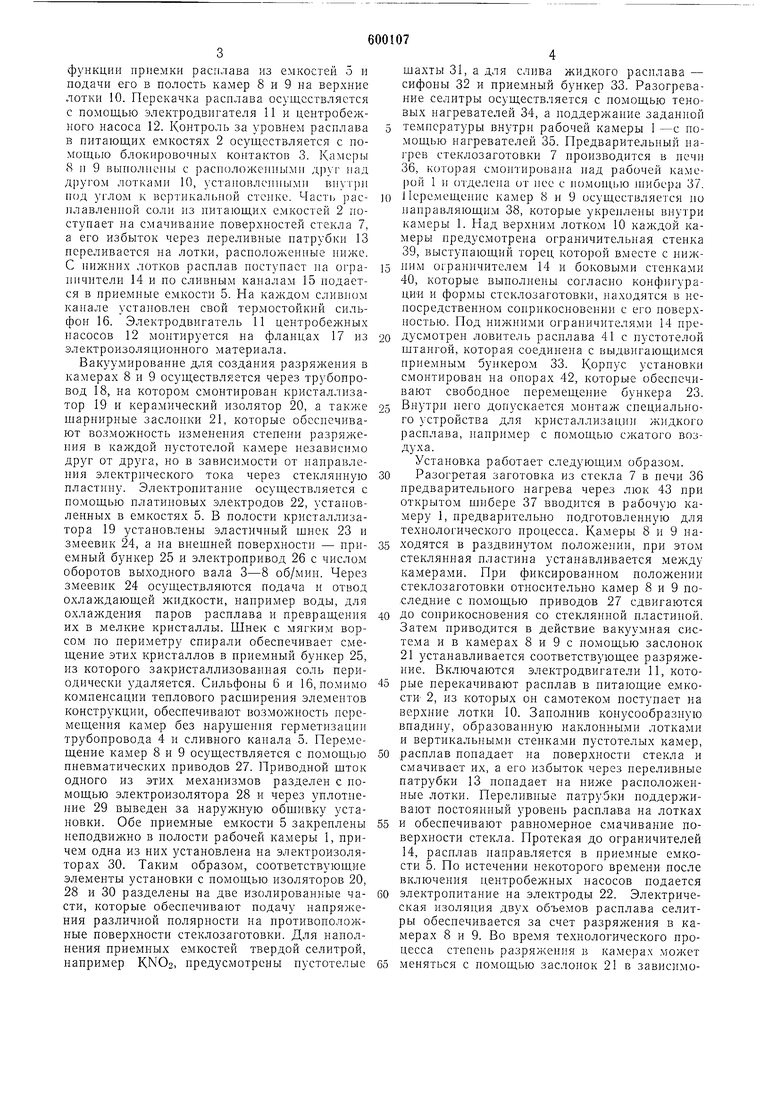

вертикальпой стенке, выполненной с переливными патрубками. Керамический изолятор выполнен с эластичным корпусом и установлеипымп с зазором трубками, соединенными с вакуум-проводом и прпемпой емкостью.

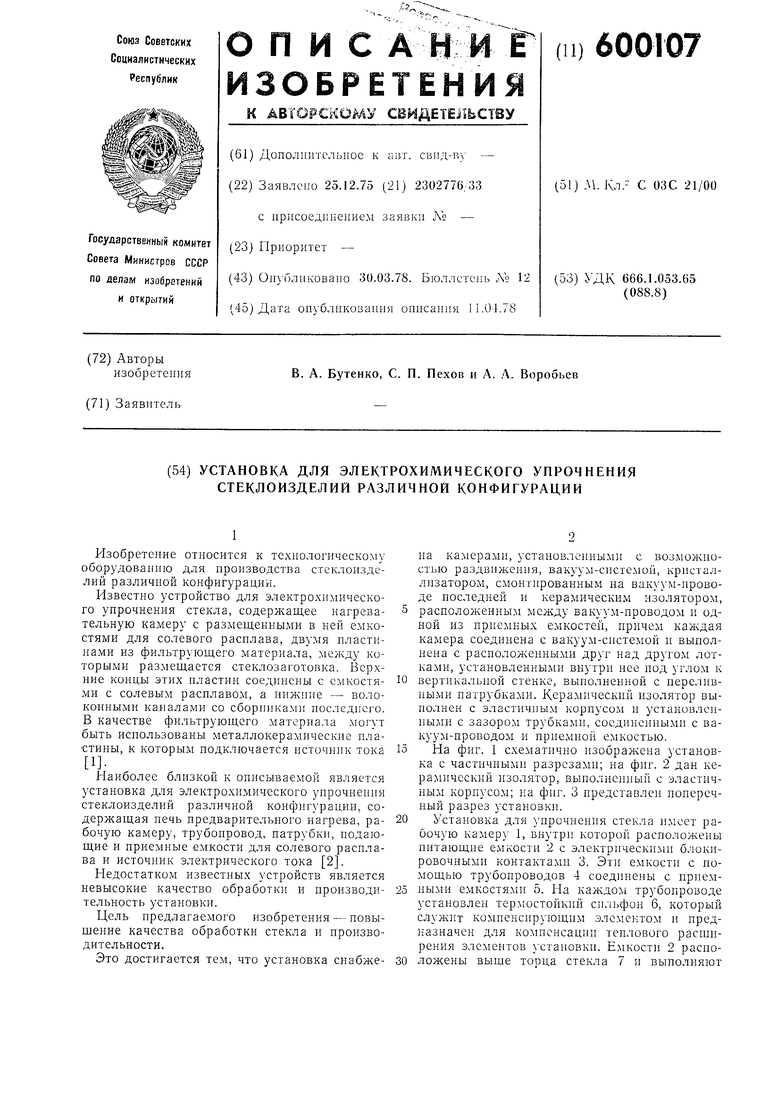

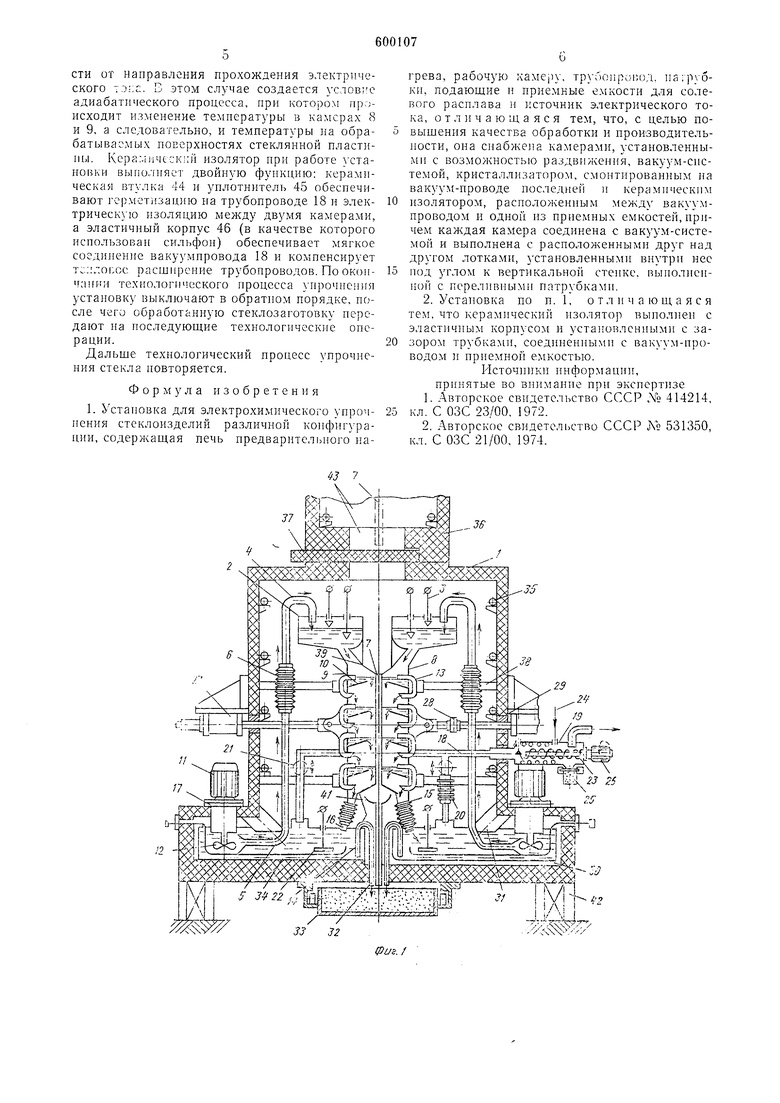

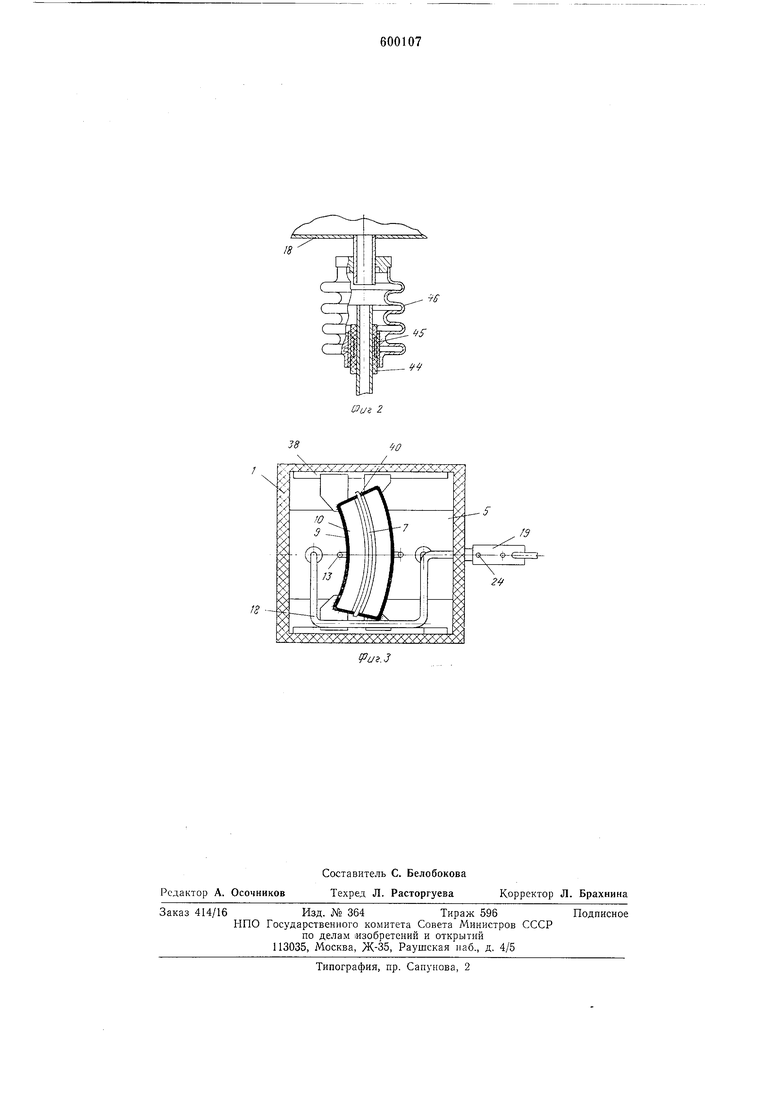

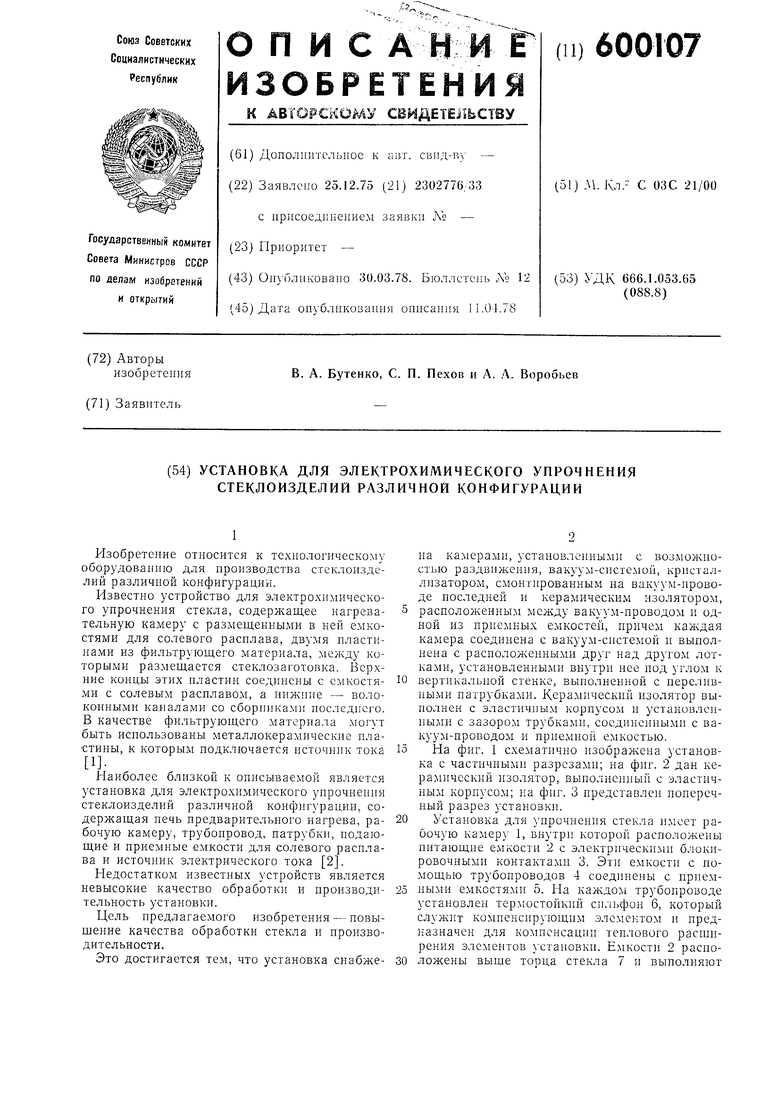

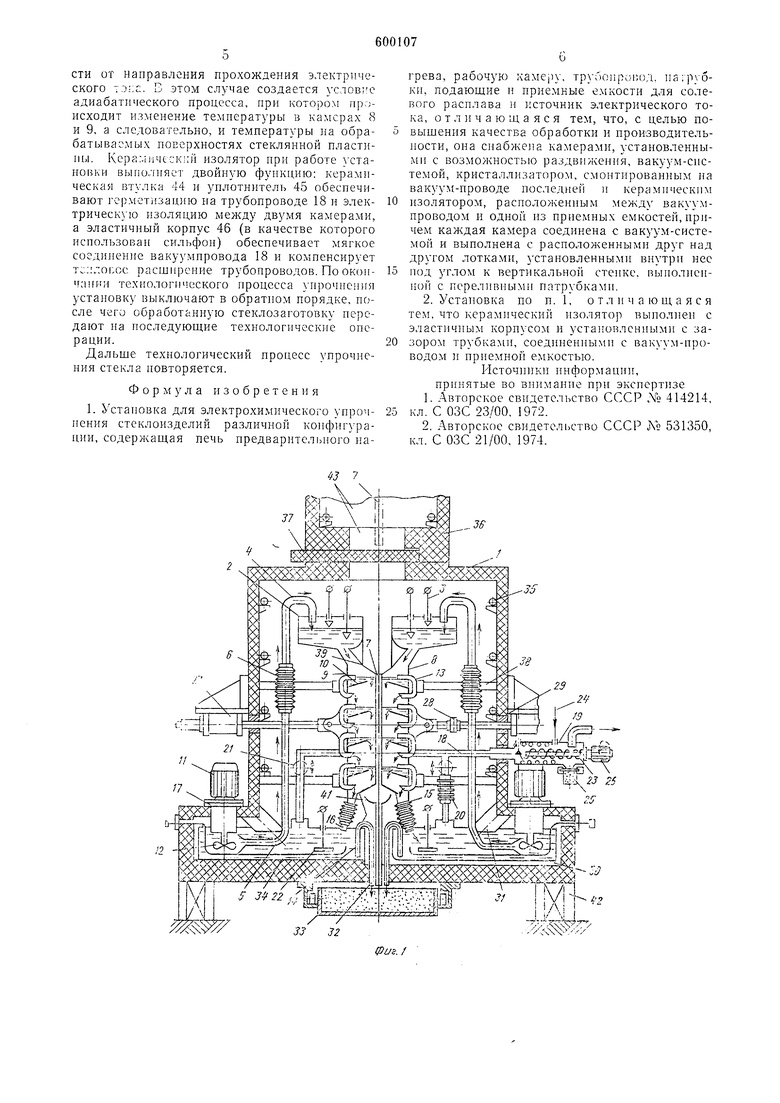

На фиг. 1 схематично нзображена установка с частичными разрезами; на фиг. 2 дан керамический изолятор, выполнепный с эластичным корпусом; на фиг. 3 представлен поперечный разрез установки.

Установка для упрочнения стекла плюет рабоч)ю камеру 1, внутри которой расположены питающие емкости 2 с электрическими блокировочными контактами 3. Эти емкости с помощью трубопроводов 4 соедпнены с приемными емкостями 5. На каждом трубопроводе установлен термостойкий сп.чьфон 6, который служит компенсирующим элементом п предназначен для компенсации теплового расщпрения элементов установки. Емкости 2 расположены выше торца стекла 7 п выполняют

функции приемки расплава из емкостей 5 и подачи его в полость камер 8 и 9 на верхние лотки 10. Перекачка расплава осуществляется с помощью электродвигателя 11 и центробежного насоса 12. Контроль за уровнем расплава в питающих емкостях 2 осуществляется с помощью блокировочных контактов 3. Камеры 8 п 9 выполнены с расноложеннымн друг над другом лоткамн 10, установлсинымн внутри иод углОлМ к вертикальной стенке. Часть 5аснлавлениой соли из питающих емкостей 2 поступает на смачивание поверхностей стекла 7, а его избыток через переливные патрубки 13 переливаетея на лотки, расположенные ниже. С нижних лотков расплав поступает па ограпнчптели 14 и по сливиым каналам 15 подается в приемные емкости 5. На каждом сливпом капале устаповлен свой термостойкпй сильфон 16. Электродвигатель И центробежных насосов 12 монтируется на фланцах 17 из электроизоляционного материала.

Вакуумирование для создания разряжения в камерах 8 п 9 осуществляется через трубопровод 18, на котором смонтирован криеталлнзатор 19 и керамический изолятор 20, а также шарнирные заелонки 21, которые обеспечивают возможность изменения степенн разряжения в каждой пустотелой камере независимо друг от друга, но в зависи.моети от направлепня электрпческого тока через стеклянную пластину. Электропитание осуществляется с помощью платиповых электродов 22, устаповленных в емкостях 5. В полости кристаллизатора 19 установлены эластичный щнек 23 и змеевик 24, а на внещней поверхноети - приемный бункер 25 и электропривод 26 с числом оборотов выходного вала 3-8 об/мин. Через змеевнк 24 осуществляются подача и отвод охлаждающей жидкости, например воды, для охлал дения паров расплава и превращения их в мелкие кристаллы. Шнек с мягким ворсом по периметру епирали обеепечивает смещение этих кристаллов в приемный бункер 25, из которого закристаллизованная еоль периодически удаляется. Спльфоиы 6 и 16, помимо компенсации теплового расщиреппя элементов конструкции, обеспечивают возможность перемещепия камер без нарущення герметнзации трубопровода 4 и сливного каиала 5. Перемещение камер 8 и 9 осуществляется е помощью пневматических приводов 27. Прнводной шток одного из этих механизмов разделен с помощью электроизолятора 28 и через уплотпение 29 выведен за наружную общивку установки. Обе нриемные емкости 5 закреплены неподвижно в полостн рабочей камеры 1, причем одна из них установлена на электроизоляторах 30. Таким образом, еоответствующие элементы уетановкп с помощью изоляторов 20, 28 и 30 разделены на две изолированные части, которые обеспечивают подачу напряжения различной полярпости на противоположные поверхноети стеклозаготовки. Для наполнения приемных емкостей твердой селитрой, например KNOo, предусмотрены пуетотелые

щахты 31, а для слива жидкого расплава - сифоны 32 и приемный бункер 33. Разогревание селитры осуществляетея с помощью теновых нагревателей 34, а поддержание заданной температуры внутри рабочей камеры I -с помощью нагревателей 35. Предварительный нагрев стеклозаготовки 7 нронзводится в иечи 36, которая смонтирована над рабочей камерой 1 и отделена от нее с номощью )нибера 37. Перемещение камер 8 и 9 осуществляется но направляющим 38, которые укренлены внутри камеры 1. Пад верхним лотком 10 каждой камеры предусмотрена ограничительная стенка

39,выступающий торец которой вместе е нижним ограничителем 14 и боковыми стенками

40,которые выполнены еогласно конфигурации и формы стеклозаготовки, находятся в непоередственном сонрикосновенни с его новерхностью. Под нижними ограиичителями 14 предусмотрен ловитель раснлава 41 с пустотелой штангой, которая соединена е выдвигающимся приемным бункером 33. Корпус установки смонтирован на опорах 42, которые обеспечивают свободное неремещение бункера 23.

Внутрн пего допускается монтаж специальпого устройства для кристаллизации жидкого расплава, папрпмер с помощью сжатого воздуха.

Установка работает следующим образом.

Разогретая заготовка из стекла 7 в нечи 36 предварительного нагрева через люк 43 при открытом шибере 37 вводится в рабочую камеру 1, предварительно подготовленную для технологического процееса. Камеры 8 и 9 иаходятся в раздвинутом нолол ении, при этом стеклянная пластина устанавливается между камерами. При фиксированном положении стеклозаготовки относительно камер 8 и 9 последние с нолющью приводов 27 сдвигаются

до соприкосновения со стеклянной иластиной. Затем приводится в действие вакуумная система и в камерах 8 и 9 с помощью заслонок 21 устанавливается соответствующее разряжение. Включаются электродвигатели 11, которые перекачивают расплав в питающие емкости 2, из которых оп самотеком поступает на верхние лотки 10. Заполнив конусообразную впадину, образованную наклоннымп лотками и вертикальными стенками пустотелых камер,

расплав попадает на поверхности стекла и смачивает их, а его избыток через переливные патрубки 13 попадает на ниже расположенные лотки. Переливные патрубки ноддерживают ностоянный уровень расплава на лотках

и обеспечивают равномерное смачивание поверхностн етекла. Протекая до ограничителей 14, расплав направляется в нриемные емкоети 5. По истечении некоторого времени носле включения центробежных насосов подаетея

электропитание на электроды 22. Электрическая изоляция двух объемов расплава селитры обеспечиваетея за счет разряжения в камерах 8 п 9. Во время технологического пропееса стенень разряжен1 я в камерах может

меняться с номощью заслонок 21 в зависимости от направления прохождения электрического 7:,);;. В этом случае создается ycaoBic адиабатического процесса, при котором происходит изменение температуры в камерах 8 и 9, а следовательно, и температуры на обрабатываемых поверхностях стеклянной пластины. Керй:л 1чсск :й изолятор при работе установки выгш;(11яег двойную функцию: керамическая втулка 44 и уплотнитель 45 обеспечивают герметизацию на трубопроводе 18 и электрическую изоляцию между двумя камерами, а эластичиый корпус 46 (в качестве которого использован сильфоп) обеспечивает мягкое соединение вакуумпровода 18 и компенеирует тс;:.огое расширение трубопроводов. По окончании технологического нроцесса упрочнения установку выключают в обратном порядке, носле чего обработанную стеклозаготовку иередают на последующие технологические операции.

Дальше технологический процесс упрочнения стекла новторяется.

Формула изобретения

1. Устаиовка для электрохимического упрочнения стеклоизделий различной конфигурации, содержащая печь предварител1)ного на

грева, рабочую KaMCjiy, тру6о 1ропод. нагрубки, подающие и приемные емкости для солевого расплава и источник электрического тока, отличающаяся тем, что, с целью повышения качества обработки и производительности, она снабжена камерами, установленными с возможностью раздвиження, вакуум-системой, кристаллизатором, смонтированным па вакуум-проводе последней и керамическим

изолятором, расположенным между вакуумпроводом и одной из приемных емкостей, причем каждая камера соединена с вакуум-системой и выполнена с расположенными друг над другом лотками, устаповленными внутри иее

под углом к вертикальной стенке, выно,тиенной с переливными патрубками.

2. Установка по п. 1, отличающаяся тем, что керамический изолятор выполпен с эластичным корпусом и установленными с зазором трубками, соедипенными с вакуум-проводом и прпемной емкостью.

Р1сточппкп пнформации, принятые во внимание при эксиертизе

1.Авторекое свидетельетво СССР ЗГ 414214, кл. С ОЗС 23/00, 1972.

2.Авторское свидетельство СССР Ле 531350, кл. С ОЗС 21/00, 1974.

36J:/

М-ь«

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для упрочнения листового стекла | 1977 |

|

SU717703A1 |

| Установка для упрочнения стекла | 1977 |

|

SU682464A1 |

| Механизм перемещения стекла | 1977 |

|

SU737376A1 |

| Способ упрочнения элементов турбомашины металломатричным композитом и установка для его осуществления | 2019 |

|

RU2724226C1 |

| Установка для обработки изделий из стекла | 1979 |

|

SU910546A1 |

| КОМБИНИРОВАННЫЙ БЕССТОПОРНЫЙ ПРОМЕЖУТОЧНЫЙ КОВШ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК ДЛЯ ВАКУУМИРОВАНИЯ РАСПЛАВА МЕТАЛЛА В ПОТОКЕ ПРИ РАЗЛИВКЕ ЕГО ПО ОТДЕЛЬНЫМ КРИСТАЛЛИЗАТОРАМ | 1999 |

|

RU2162768C2 |

| Способ легирования отливок | 2015 |

|

RU2630990C2 |

| Способ кристаллизации расплавов и устройство для его осуществления | 1982 |

|

SU1044304A1 |

| Ванна солевых расплавов | 1975 |

|

SU662516A1 |

| Ванна для расплава | 1977 |

|

SU684274A1 |

/9

Авторы

Даты

1978-03-30—Публикация

1975-12-25—Подача