1

Изобретение относится к стекольной промышленности, а именно к технологическому оборудованию для упрочнения стекла путем ионного обмена в электрическом поле.

Известно устройство, используемое для упрочнения стеклоизделий ионным обменом в среде расплавленной соли при наложении электрического поля, обеспечнваюгцее ионный обмен в поверхностных слоях стекла, которое состоит из ванны с солевым расплавом с электрообогревом и приспособления для перемещения стеклозаготовки {.

Недостатками такого устройства являются большая занимаемая нлош,адь, невысокая производительность и отсутствие контроля за расходом расплава.

Наиболее близким к изобретению является устройство для обработки поверхности стекла путем замеш,ения катионов с использованием электромиграции, состояш ее из рабочей камеры с ванной с солевым расплавом и с электрообогревом, камеры нредварительного нагрева, приспособления для перемен;ения стеклозаготовки, электродов, нагревателей и устройства для электрической изоляции двух объемов расплава, содержаш,его камеру в виде перевернутой воронки и вакуумную линию 2.

Недостаток данного устройства состоит в изменении уровня расплава вследствие его объемного расширения при переходе с одного температурного режима обработки на другой или в результате колебаний температуры в процессе обработки стекла, в то время как лист стекла должен находиться на определенном уровне относительно зеркала расплава (что особенно важно при

упрочнении тонких стеклянных пластин толш,иной 3-5 мм). Это влечет за собой применение сложных систем, контролпруюш,их положение стеклянного листа относительно зеркала расплава соли, а возникиовение газовых пузырей под стеклянной пластиной в процессе ее обработки также влияет на равнопрочность поверхности стеклозаготовки.

Перечисленные недостатки затрудняют

технологический процесс упрочнения, особенно крупногабаритных стеклянных деталей.

Цель изобретения - повышение производительности и улучшение качества

стекла.

Указанная цель достигается тем, что установка для упрочнения стекла, содержаш,ая корпзс с рабочей камерой и камерой предварительного нагрева, упрочняющую

ванну с расплавом, установленную в рабочей камере, устройство для электрического разделения объемов расплава, механизмы перемещения стекла, электроды и нагреватели, снабжена расположенной в рабочей камере дополнительной ванной с расплавом, в которой смонтированы центробежные насосы, причем упрочняющая ванна с расплавом выполнена с периметральным бортовым сборником расплава и централ.ным трубопроводом, связанным с одпим из центробежных насосов, а камера нредварительного нагрева имеет роторный смеситель воздуха и теплоизоляционную разделительную заслонку, установленную с возможностью поворота на границе с рабочей камерой. Кроме того, установка снабжена змеевиками для подвода хладагента, расположенными в камере предварительного нагрева и под дополнительной ванной с расплавом.

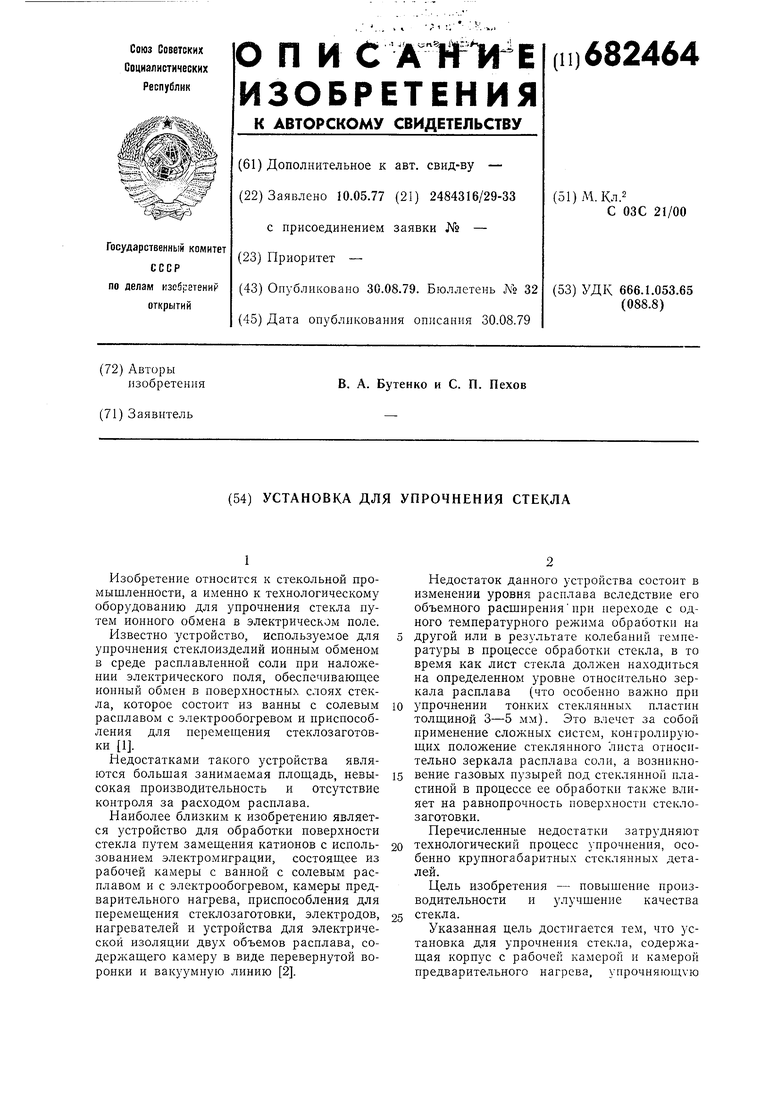

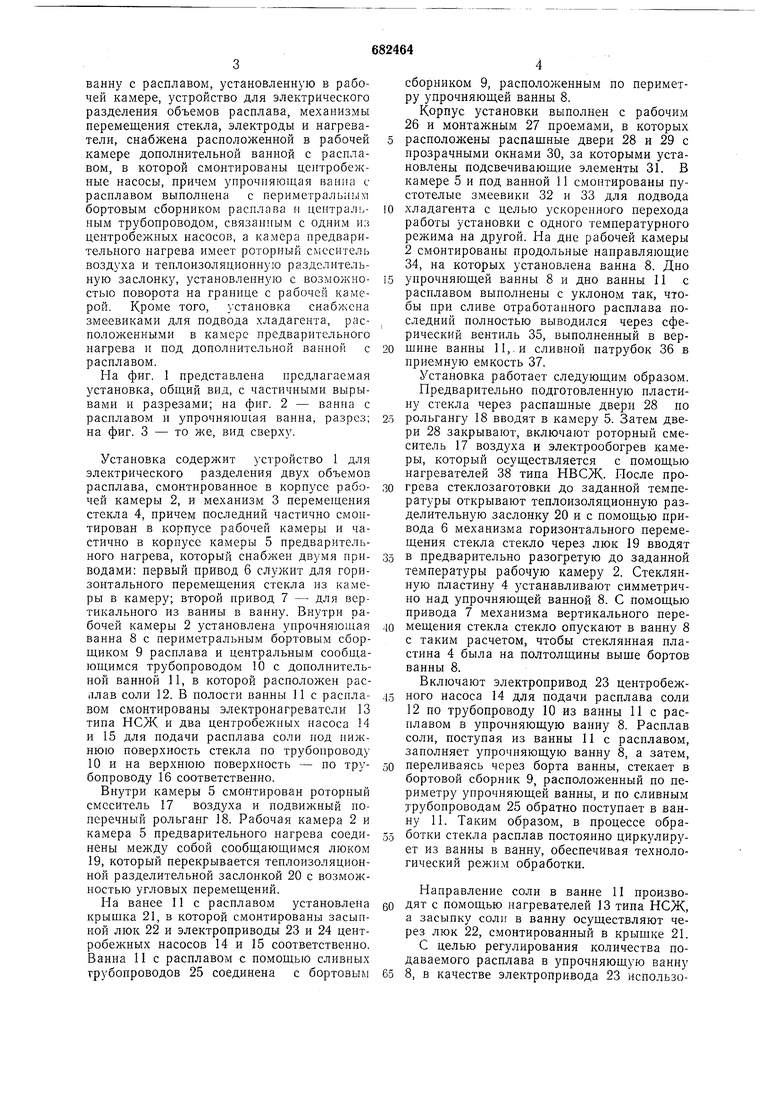

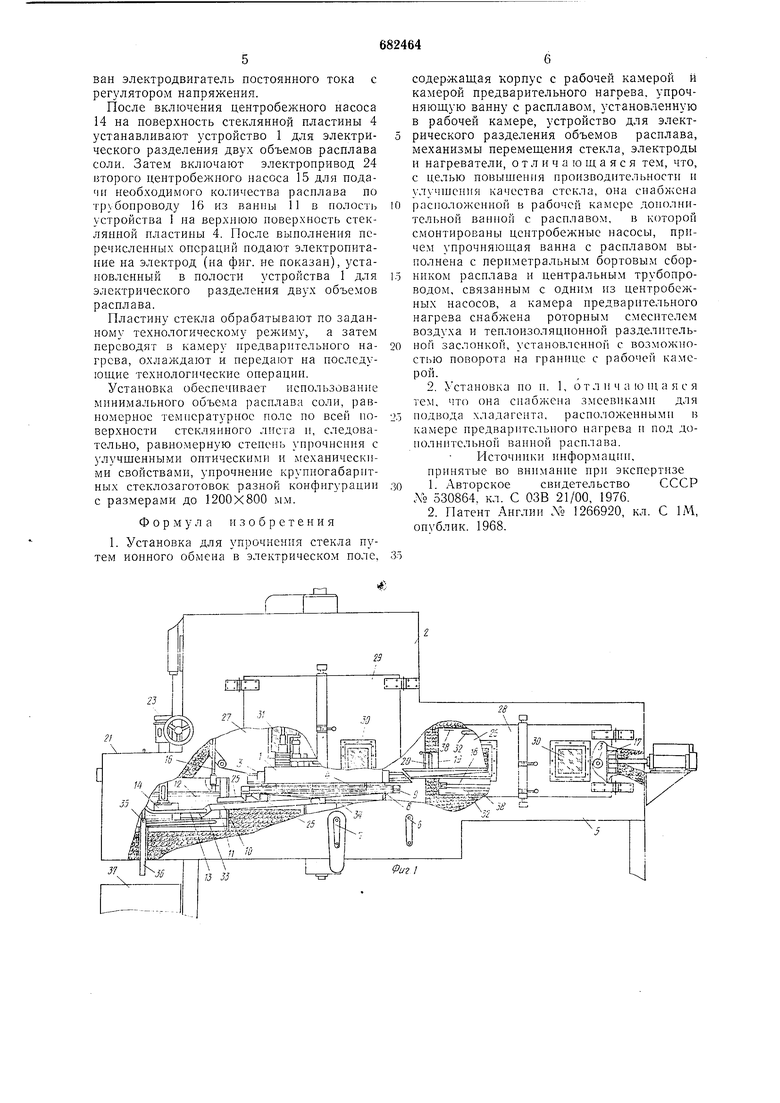

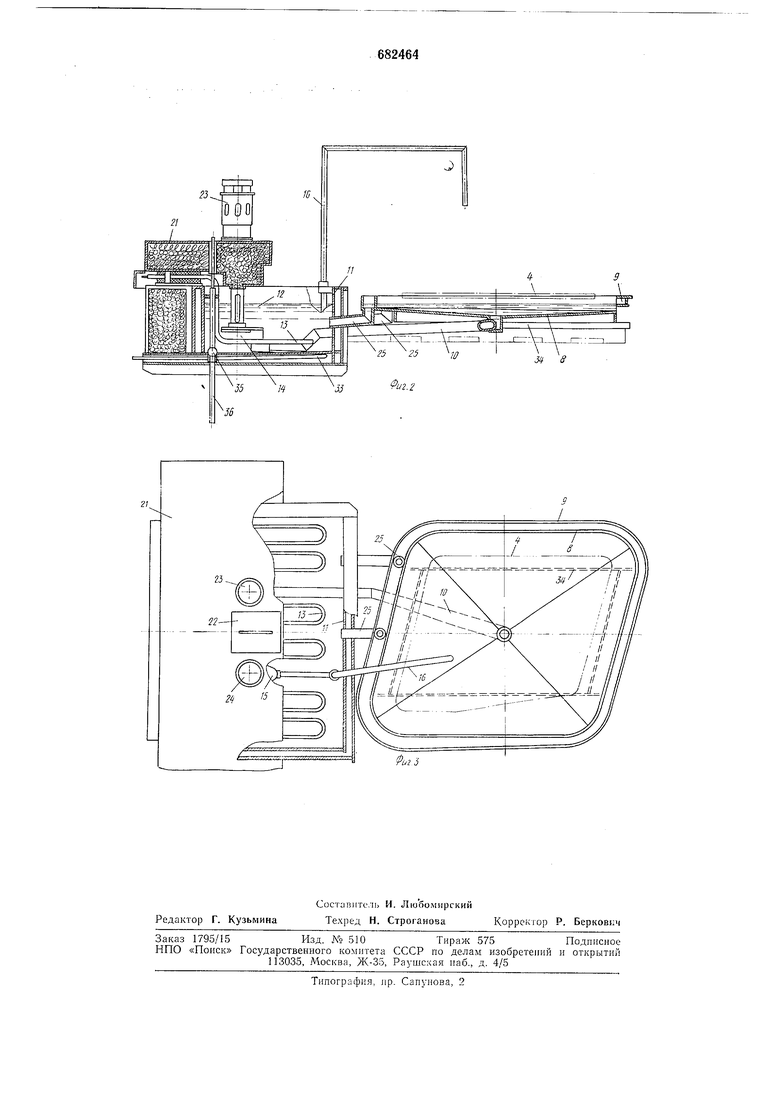

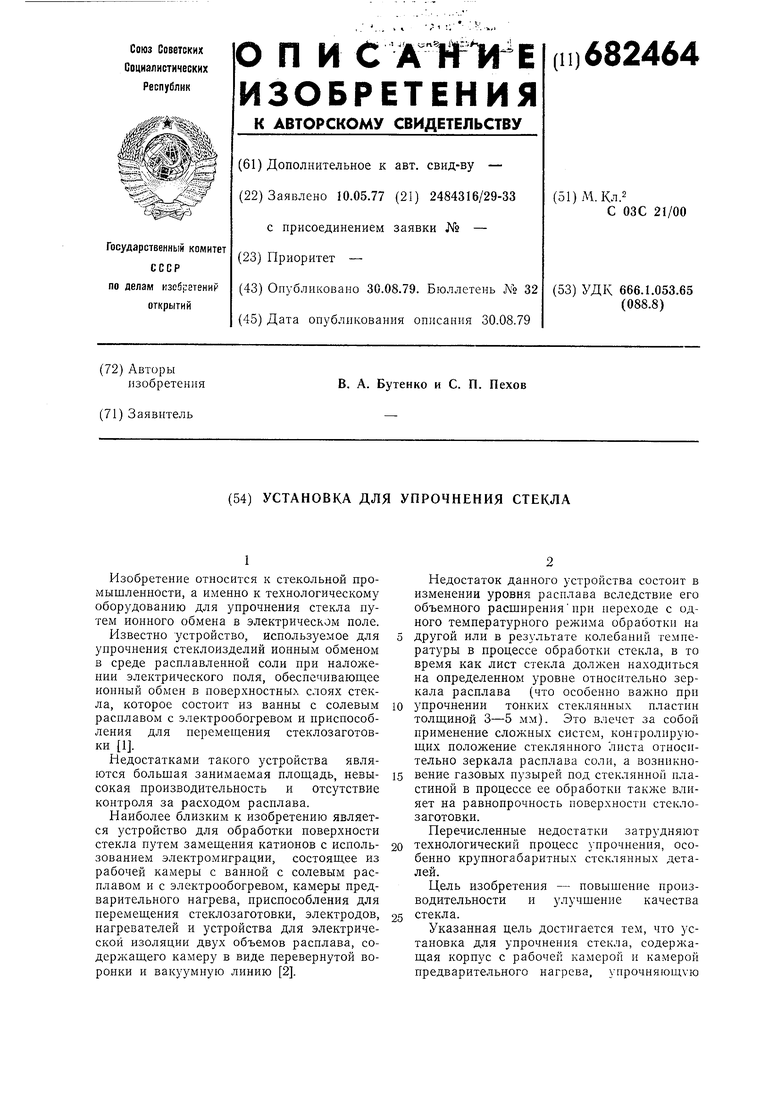

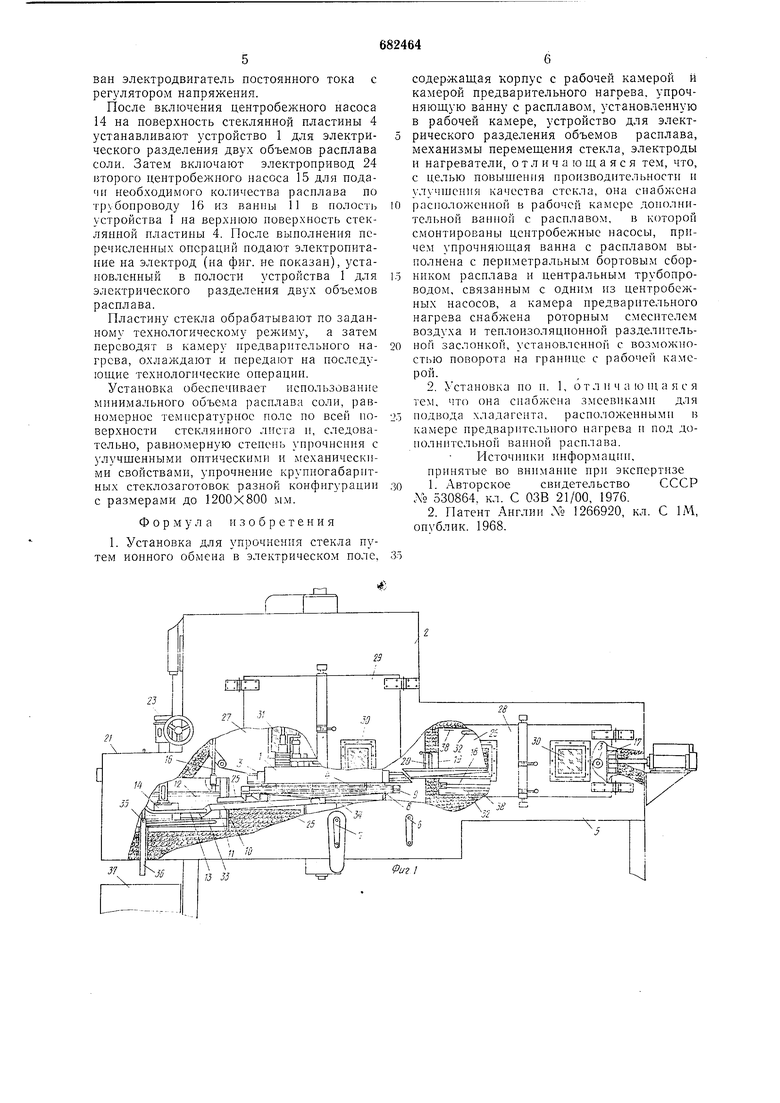

На фпг. 1 представлена предлагаемая установка, общий вид, с частичными вырывамп и разрезами; на фиг. 2 - ванна с расплавом и упрочняющая ванна, разрез; па фиг. 3 - то же, вид сверху.

Установка содержит устройство 1 для электрического разделения двух объемов расплава, смонтированное в корпусе рабочей камеры 2, и механизм 3 перемещения стекла 4, причем последний частично смонтирован в корпзсе рабочей камеры и частично в корпусе камеры 5 предварительного нагрева, который снабжен двумя приводами: первый привод 6 служит для горизонтального перемещения стекла из камеры в камеру; второй привод 7 - для вертикального из ванны в ванну. Внутри рабочей камеры 2 установлена упрочняющая ванна 8 с периметральным бортовым сборщиком 9 расплава и центральным сообщающимся трубопроводом 10 с дополнительной ванной И, в которой расположен расплав соли 12. В полости ванны 11 с расплавом смонтированы электронагреватели 13 типа НСЖ и два центробежных насоса 14 и 15 для подачи расплава соли под нижнюю поверхность стекла по трубопроводу 10 и на верхпюю поверхность - по трубопроводу 16 соответственно.

Внутри камеры 5 смонтирован роторный смеситель 17 воздуха и подвижный поперечный рольганг 18. Рабочая камера 2 и камера 5 предварительного нагрева соединены между собой сообщающимся люком 19, который перекрывается теплоизоляционной разделительной заслонкой 20 с возможностью угловых перемещений.

На ванее 11 с расплавом установлена крышка 21, в которой смонтированы засыпной люк 22 и электроприводы 23 и 24 центробежных насосов 14 и 15 соответственно. Ванна И с расплавом с помощью сливных трубопроводов 25 соединена с бортовым

сборником 9, расположенным по периметру упрочняющей ванны 8.

Корпус установки выполнен с рабочим 26 и монтажным 27 проемами, в которых

расположены распашные двери 28 и 29 с прозрачными окнами 30, за которыми установлены подсвечивающие элементы 31. В камере 5 и под ванной 11 смонтированы пустотелые змеевики 32 и 33 для подвода

хладагента с целью ускоренного перехода работы установки с одного температурного режима на другой. На дне рабочей камеры 2 смонтированы продольные направляющие 34, на которых установлена ванна 8. Дно

упрочняющей ванны 8 и дно ванны 11 с расплавом выполнены с уклоном так, чтобы при сливе отработанного расплава последний полностью выводился через сферический вентиль 35, выполненный в вершине ванны 11,. и сливной патрубок 36 в приемную емкость 37.

Установка работает следующим образом. Предварительно подготовленную пластину стекла через распашные двери 28 по

рольгангу 18 вводят в камеру 5. Затем двери 28 закрывают, включают роторный смеситель 17 воздуха и электрообогрев камеры, который осуществляется с помощью нагревателей 38 типа НВСЖ. После прогрева стеклозаготовки до заданной температуры открывают теплоизоляционную разделительную заслонку 20 и с помощью привода 6 механизма горизонтального перемещения стекла стекло через люк 19 вводят

в предварительно разогретую до заданной температуры рабочую камеру 2. Стеклянную пластину 4 останавливают симметрично над упрочняющей ванной 8. С помощью привода 7 механизма вертикального перемещения стекла стекло опускают в ванну 8 с таким расчетом, чтобы стеклянная пластина 4 была на полтолщины выше бортов ванны 8. Включают электропривод 23 центробежного насоса 14 для подачи расплава соли 12 по трубопроводу 10 из ванны И с расплавом в упрочняющую ваппу 8. Расплав соли, поступая из ванны 11 с расплавом, заполняет упрочняющую ванну 8, а затем,

переливаясь через борта ванны, стекает в бортовой сборник 9, расположенный по периметру упрочняющей ванны, и по сливным трубопроводам 25 обратно поступает в ванну 11. Таким образом, в процессе обработки стекла расплав постоянно циркулир}ет из ванны в ванну, обеспечивая технологический режим обработки.

Направление соли в ванне И произвоДят с помощью нагревателей 13 типа НСЖ, а засыпку соли в ванну осуществляют через люк 22, смонтированный в крышке 21. С целью регулирования количества подаваемого расплава в упрочняющую ванну 8, в качестве электропривода 23 использован электродвигатель постоянного тока с регулятором напряжения.

После включения центробежного насоса 14 на поверхность стеклянной пластины 4 устанавливают устройство 1 для электрического разделения двух объемов расплава соли. Затем включают электропривод 24 второго центробежного насоса 15 для подачн необходимого количества расплава по трубопроводу 16 из ванны 11 в полость устройства 1 на верхнюю поверхность стеклянной пластины 4. После выполнения перечисленных операций подают электропитание на электрод (на фиг. не показан), установленный в полости устройства 1 для электрического разделения двух объемов расплава.

Пластину стекла обрабатывают по заданному технологическому режиму, а затем переводят в камеру предварительного нагрева, охлаждают и передают на последующие технологические операции.

Установка обеспечивает использование минимального объема расплава соли, равномерное температурное поле по всей поверхности стеклянного листа и, следовательно, равномерную стенепь упрочнения с улучшенными оптическими и механическими свойствами, упрочпение крупногабарнтных стеклозаготовок разной конфигурации с размерами до 1200x800 мм.

Формула изобретения

1. Установка для упрочнения стекла путем ионного обмена в электричееком поле.

содержащая корпус с рабочей камерой и камерой предварительного нагрева, упрочняющую ванну с расплавом, установленную в рабочей камере, устройство для электрического разделения объемов расплава, механизмы перемещения стекла, электроды и нагреватели, отличающаяся тем, что, с целью повышения производительности и улуч1пения качества стекла, она снабжена

расположенной в рабочей камере дополнительной ванной с расплавом, в которой смонтированы центробежные насосы, причем упрочпяющая ванна с расплавом выполнена с перпметральным бортовым сборНИКОМ расплава и центральным трубопроводом, связанным с одним из центробежных насосов, а камера предварительного нагрева снабжена роторным смесителем воздуха и теплоизоляционной разделительНОИ заслонкой, установленной с возможностью поворота на границе с рабочей камерой.

2. Установка по п. 1, от л и ч а ю HI а я с я тем, что она снабжена змеевиками для

подвода хладагента, расположенными в камере предварительного нагрева п под дополнительной ванной расп.1ава.

Псточппки информации, принятые во внимание при экспертизе

1- Авторское свидетельство СССР Ло 530864, кл. С ОЗВ 21/00, 1976.

2. Патент Англии N° 1266920, кл. С 1М, опублик. 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для упрочнения листового стекла | 1977 |

|

SU717703A1 |

| Установка для электрохимического упрочнения стеклоизделий различной конфигурации | 1975 |

|

SU600107A1 |

| Механизм перемещения стекла | 1977 |

|

SU737376A1 |

| Установка для обработки изделий из стекла | 1979 |

|

SU910546A1 |

| Устройство для упрочнения изделий из стекла | 1985 |

|

SU1375596A1 |

| Установка для упрочнения стекла | 1985 |

|

SU1320186A1 |

| Устройство для обработки изделий из стекла | 1982 |

|

SU1054314A1 |

| Устройство для тонкого отжига стекла | 1976 |

|

SU586134A1 |

| УСТАНОВКА ДЛЯ УПРОЧНЕНИЯ СТЕКЛА | 1971 |

|

SU293771A1 |

| УСТАНОВКА ДЛЯ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ ПУТЕМ ИОННОГО ОБМЕНА | 2006 |

|

RU2305078C1 |

Авторы

Даты

1979-08-30—Публикация

1977-05-10—Подача