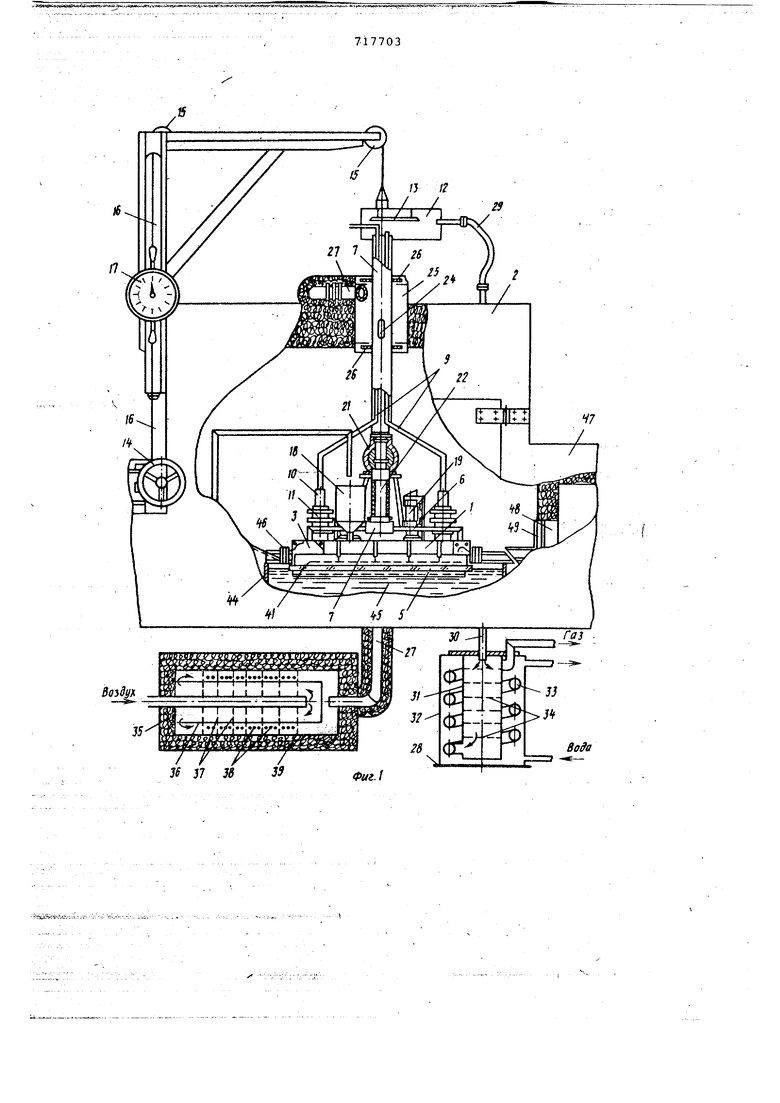

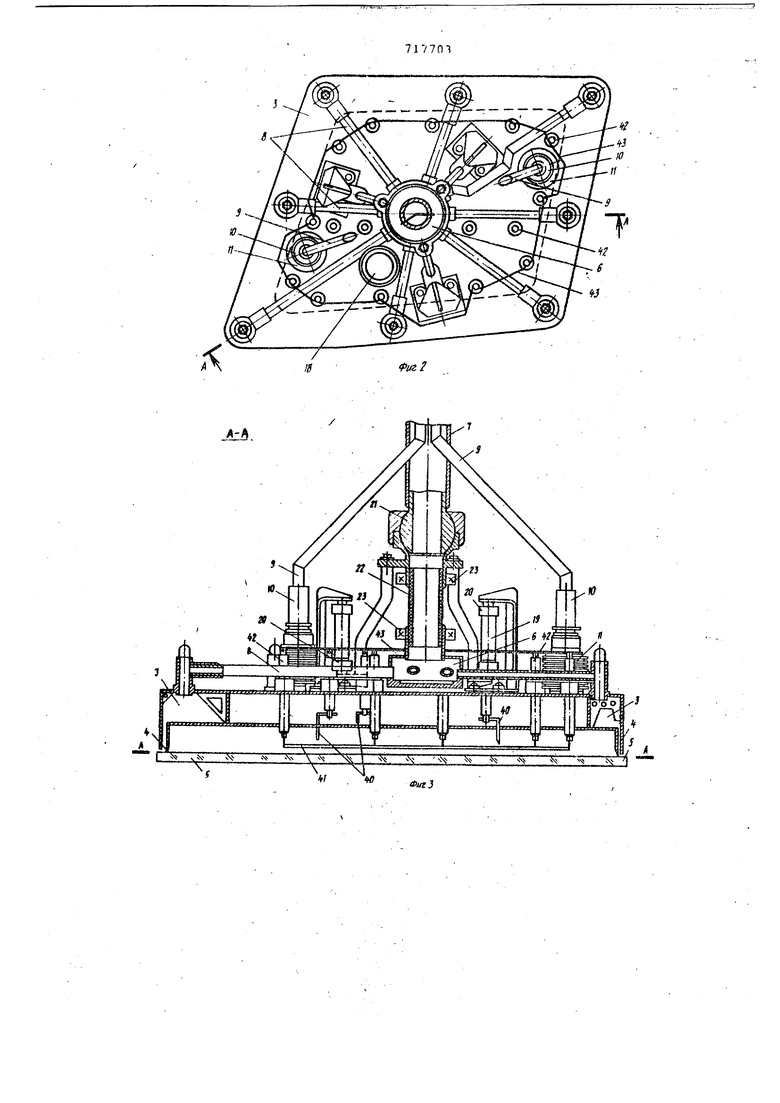

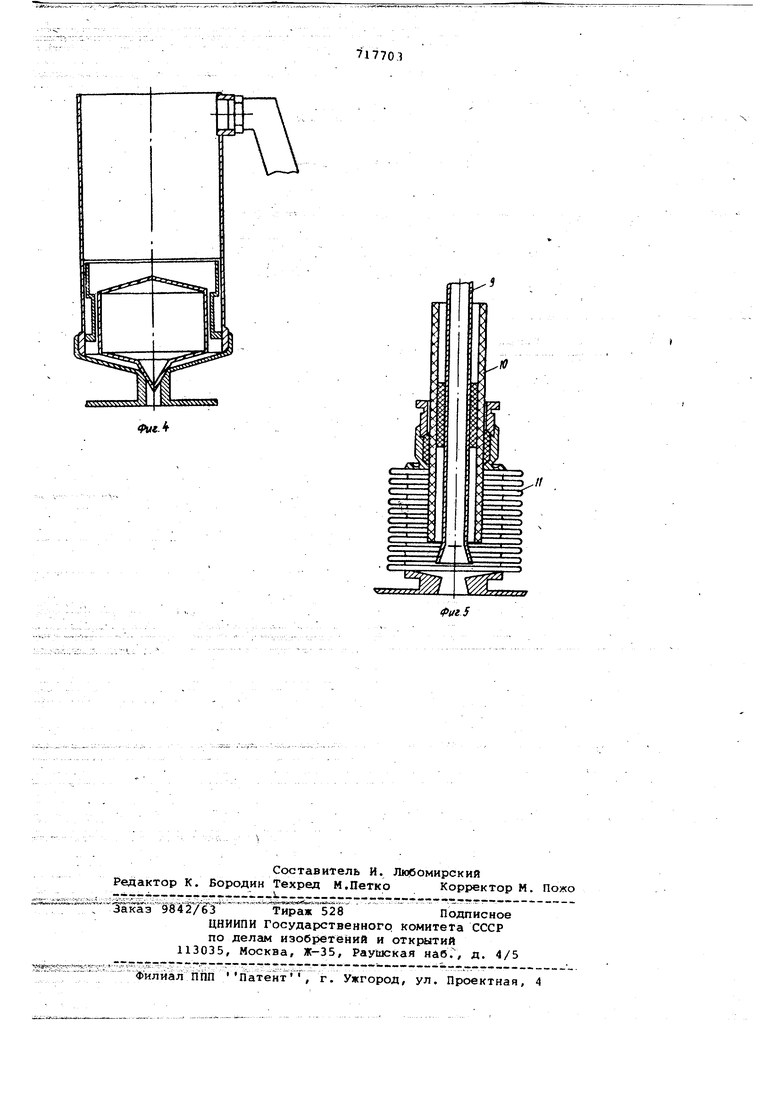

Изобретение относится к стекрль ной промышленности, а именно к технологическому Оборудованию для упрЬ нения стекла путем ионного обмена в электрическом поле. Известно устройство, используемое для Упрочнения стеклоизделий ионным обменом в среде расплавленной соли при наложении электрическо го поля 1 , Это устройство, обеспечивающее ионный обмен в поверхностных слоях стекла, состоит из ванны с солевым расплавом, приспособления для.перем щенг1я стеклозаготовки,, электродов, а Также воздушной камеры, выполненной по конфигурации стеклозаготовки, причем в нижней части камеры имеется узкая щель для инжектирования горячего- воздуха на краевую зону изделия. В процессе обработки на краевую зону верхней поверхности изделия из узкой щели кольцеобразной камеры по дается горячий воздух с температурю близкой к температуре расплава, электроизолирующий объемы расплава над и под изделит. это устройство не обеспечено механизмами и приспоиоблениями, обеспечивающими нормальный технологический процесс обработки стеклозаготовок. Наиболее близким является устройство для обработки поверхности стекла путем ионного обмена с использованием электромиграции, включающее рабочую камеру в виде воронки, которая открытым концом расположена на обрабатываемой поверхности. Кроме того предусмотрена вакуумная линия, обеспечивагадая создание вакуума в воронке. Лист стекла размещается против краев воронки. Первая электропроводйщая жидкость, расположенная в воронке, находится в контакте со стеклянной поверхностью. В.торая электропроводящая жидкость в контакте с противоположной поверхностью. Подача расплава соли в полость воронки (на верхнюю поверхность стекла) осуществляется с помощью вакуума, создаваемого в полости воронки вакуумной линией и патрубка, который своим вторым концом onSmieH в ванну с расплав(цм соли 2. Данное устройство не обеспечивает надежной электрической изоляции между двумя объемами расплава вследствие существования паровой фазы проводяще жидкости, которая проникая на краевую зону стеклянного листа, осаждается и образует токопроводящую пленку, что приводит к нестабилькости технологического режима, к разрушению поверхности краевой зоны стеклозаготовки, а в ряде случаев и к разрушению изделия. Кроме того, существующий патрубок для подачи расплава в полость воронки должен быть выполнен из электроизоляционного материала, который также не обеспечивает электрической изоля1{йи, так как его поверхности покрываются слоем электр проводящей жидкости. Выше перечисленные факты затрудняют технологический процесс упрочнения стекла. Целью изобретения является повыаЬние производительности и улучшение качества обработки стекла. Она достигается тем, что установка для упрочнения листового стекла путем ..ионного обмена в электрическом поле, содержащая выполненную по контуру из делия рабочую камеру, ванну с распла вом., механизм подъема рабочей вакуумную систему и электрод, снабже на установленным над рабочей камерой герметичйым стаканом, контактирующим с верхним концом герметичного стакана, пустотелой ш±ангой, в лолос ти которой смонтированы BakyyMripibBOды, расположенным по периметру рабочей камеры коллектором с распределительньюли трубопроводами, связанными с нижним концом герметичного стакана, сильфонами, в каждом из которых расположена керамическая втулка и расширительной емкостью, причем нижний конец каждого вакуумпровода расположен в полости керё1мической втулки, а верхний - в расширител ной емкости, а рабочая камера снабжена щелевым ртсекателем -для подачи горячего воздуха. Кроме этого, установка снабжена контрольными контактами, а тоководы контрольных контактов и электрода пропущены через керамические изолято ры, и их верхние концы соединены между собой шиной, расположенной над рабочей камерой. Изобретение поясняется чертежем, где на фиг.1 представлен общий йид установки с частичными вьфывами и разрезами для лучшего крнстрУЩйиУна фиг . -вид Kafiepbic ху; на фиг. 3 - вид камеры в разрезе по А-А, на фиг. 4 - вид в разрезе поплавкового дозатора расплава, а на фиг. 5 - вид в разрезе сильфона с ке рамической втулкой и частично с ваКуумпроводом. Установка снабжена камерой 1, которая смонтирована в рабочей печи 2, Камера 1 выполнена с воздухс/распределительным коллектором 3 и снабжена по периметру щелевым оТсекателем 4 для подачи Горячего воздуха на. краевые зоны стекла 5, а на ве 5хней поверхности камеры 1 установлен герметичный стакан 6, который связан одним концом с пустотелой штангой , а вторым концом с распределительными трубопроводами 8, связанными с коллектором 3, причем в полости штанги 7 смонтированы вакуумпроводы 9, один конец которых пропущен через керамическую втулку 10, расположенную в полости металлического сильфона 11, а другой конец выведен на вакуумметр (не показан) и в полость расширительной емкости 12 р отражательным зонтом 13, Вертикальный подъемник 14 камеры 1 снабжен системой блоков 15, и тросовой тягой 16,связанной со штангой 8, причем в цепи.этой тяги 16 установлен динамометр 17, выполняющий роль фиксатора величины статической нагрузки камеры 1 на стеклянную пластину 5 в момент ее установки в рабочее положение. Кроме того, на камере i установлен поплавковый дозатор 18 и керамические изоляторы 19, вмонтированные в опорные гнезда 20, Штанга 8 выполнена со сферическим замком 21, который соединен с керамической втулкой 22 посредством хомута 23, кроме трго она имеет бо-. ковые окна 24, расположенные в полости золотникового цилиндра 25 с плавающими крьликами 26. Золотниковый цилиндр 25, соединен с магистралью 27 для подачи горячего воздуха в коллектор камеры 1. Вакуумная cиcтeгvIa установки снабжена теплорбменником 28 для вакуумируемых газов, поступающих из полости камеры 1 через сильфон 11, вакуумпрОБод 9, расширительную емкость 12, теплостойкий гибкий шлаыг 29, магистраль ЗЭ во внутренний сосуд 31 теплообменника 28. Теплообменник 28 состоит из внешнего 32 и внутреннего 31 сосудов, между которыми смонтир эван зм.эевик 33 и циркулирует холодная вода. Во внутреннем сосуде 31 друг над другом установлэны перфорированные диски 34, на которых осаждаются кристаллы соли, поступакядие с газом из полости камеры 1. Нагрев воздуха, подаваемого в коллектор 3, осуществляется в калорифере 35, внутри которого установлена емкость 36 с перфорированными теплосъемнкками 37 и электронагревателем 38 разделяквдими переборками 39, расположенными по наружной поверхности этой емкости. В полости камеры 1 смонтированы контрольные контакты 40 и платиновый электрод 41, равномерно расположенный над поверхностью стекла, причем токоввЪды пропущены через керамические изоляторы 42 и выведены на поверхность кмеры 1. Токовводы для электрода 41 соединены между собой общей шиной 43, расположенной над рабочей камерой.

В рабочей печи 2 установлена упрочняющая ванна 44 с расплавом соли 45 и механизм переме.щения стекла 46. Кроме того, установка имеет печ предварительного нагрева 47, котора связана с рабочей печью сообщающимся люком 48 с заслонкой 49,

Установка работает следующим образом.

Предварительно подготовленную к обработке стеклянную пластину направляют в печь предварительного нагрева47. После прогрева пластины до заданной температуры, открывают заслонку 49 и с помощью механизма перемещения 46 через люк 48 переводят в рабочую печь 2, предварительно разогретую до заданной -температуры. Пластину стекла 5 устанавли вают над упрочняющей ванной 44 при этом камера 1 находится в верхнем положений, Затем с помощью механизма перемещения 46 пластину стекла 5 опускают в ванну 44, так, чтобы , пластина была на пол-толщины вьлше уровня расплава 45 и на стеклянную пластину, с помсяцью подъемника 14, устанавливают камеру. Включают вакуумную систему и систему подачи горячего воздуха в коллектор 3, после чего, через поплавковый дозатор 18, в полость, камеры 1 подают необходимую порцию расплава, уровень которого контролируется с помощью конт{зольных контактов 40.

После выполнения вышеперечисленных операций, на платиновый электро подают электропитание и пластину стекла обрабатывают по заданному технологическому режиму. После обработки пластины, последнюю переводят в печь предварительного нагрева, охлаждают и передают на последующие технологические операции.

Установка обеспечивает: надежную электрическую изоляцию двух объемов расплава, расположенных над и поД

изделием, в широком интервале температур; обработку крупногабаритных стекол с улучшенными оптическими и механическими свойствами за счет создания равных условий упрочнения всей поверхности стеклянного листа.

Формула изобретения

1.Установка для упрочнения -листо0вого стекла путем ионного, обмена в

электрическом поле, содержащая выполненную по контуру изделия рабочую камеру, ванну с расплавбм, механизм подъема рабочей камеры, вакуумиую

5 систему и электрод, отличающаяся тем, что, с целью повышения производительности и улучшения качества обработки стекла, установка снабжена установленным над рабо0чей камерой герметичным стаканом, контактиругацим с верхним концом герметичного стакана,пустотелой штангой, в полости которой смонтированы вакуумпроводы, расположенным по периметру рабочей камеры коллектором с

5 распределительными рубоп1эов,одами, связанными с нижним концом герметичного стакана, сильфонами, в каждом из которых расположена керамическая втулка и расширительной ёмкостью,

0 причем нижний конец каждого йакуумпровода расположен в полости керамической втулки, а верхний - в расширительной емкости, а рабочая камера снабжена щелевым -отсекателем для

5 подачи горячего воздуха.

2.Установка поп.1, отличающая с я тем, что она снабжена контрольными контактами, а тоководы контрольных контактов и электрода

0 пропущены через керамические изоляторы и их верхние концы соединены между собой шиной, расположенной аад рабочей камерой.

Источники информации,

5 принятые во внимание при экспертизе

1.Патент США № 3687649, . кл. 65-30, 1971.

2.Патент Англии № 1.266.920 кл. С 1 М, 1968. Воздух , . . . . / L5jлл - Ji -j-j 3 37 36 ЗУ

}

Фиг

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для электрохимического упрочнения стеклоизделий различной конфигурации | 1975 |

|

SU600107A1 |

| Установка для упрочнения стекла | 1977 |

|

SU682464A1 |

| Механизм перемещения стекла | 1977 |

|

SU737376A1 |

| Способ упрочнения изделий из стекла | 1974 |

|

SU490766A1 |

| Устройство для захвата листов стекла при его закалке | 1980 |

|

SU903315A1 |

| Установка для обработки изделий из стекла | 1979 |

|

SU910546A1 |

| Установка моллирования стеклянных полусфер | 2018 |

|

RU2703053C1 |

| Устройство для захвата листов стекла при его закалке | 1976 |

|

SU582217A1 |

| Установка для моллирования стеклоизделий на расплаве | 1975 |

|

SU740719A1 |

| ВСЕСОЮЗНАЯ I.•^^ПЙТМ-ЦШ^ЕШ*ви&лиотенА I | 1972 |

|

SU341772A1 |

. X ,,I,, I, , jx yts-vS- -V - I I SSL. XT . ,, 555

fMe.

Авторы

Даты

1980-02-25—Публикация

1977-05-10—Подача