(5) УСТАНОВКА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТЕКЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм перемещения стекла | 1977 |

|

SU737376A1 |

| Устройство для тонкого отжига стекла | 1976 |

|

SU586134A1 |

| Установка для упрочнения листового стекла | 1977 |

|

SU717703A1 |

| Установка для электрохимического упрочнения стеклоизделий различной конфигурации | 1975 |

|

SU600107A1 |

| УСТАНОВКА ДЛЯ УПРОЧНЕНИЯ СТЕКЛА | 1972 |

|

SU435202A1 |

| Установка для упрочнения стекла | 1977 |

|

SU682464A1 |

| УСТАНОВКА ДЛЯ УПРОЧНЕНИЯ СТЕКЛА | 1971 |

|

SU293771A1 |

| Установка для моллирования стеклоизделий на расплаве | 1975 |

|

SU740719A1 |

| Устройство для захвата листов стекла при его закалке | 1976 |

|

SU582217A1 |

| Устройство для транспортирования листов стекла в печь закалки | 1981 |

|

SU994446A1 |

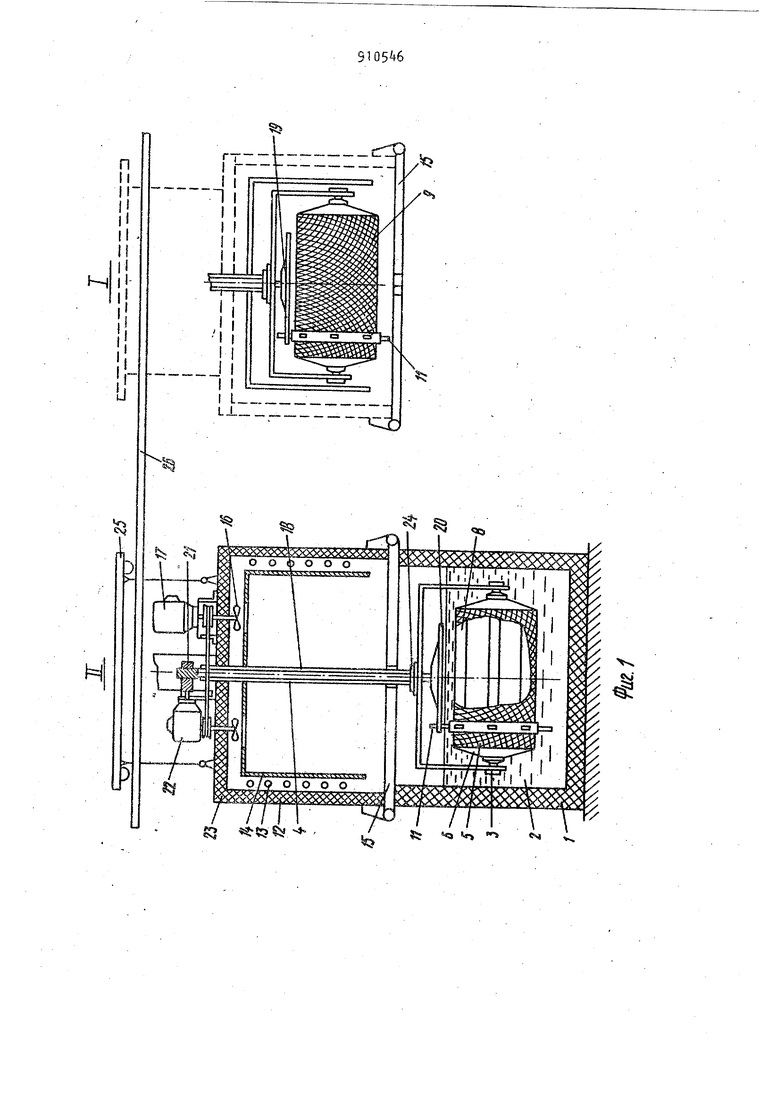

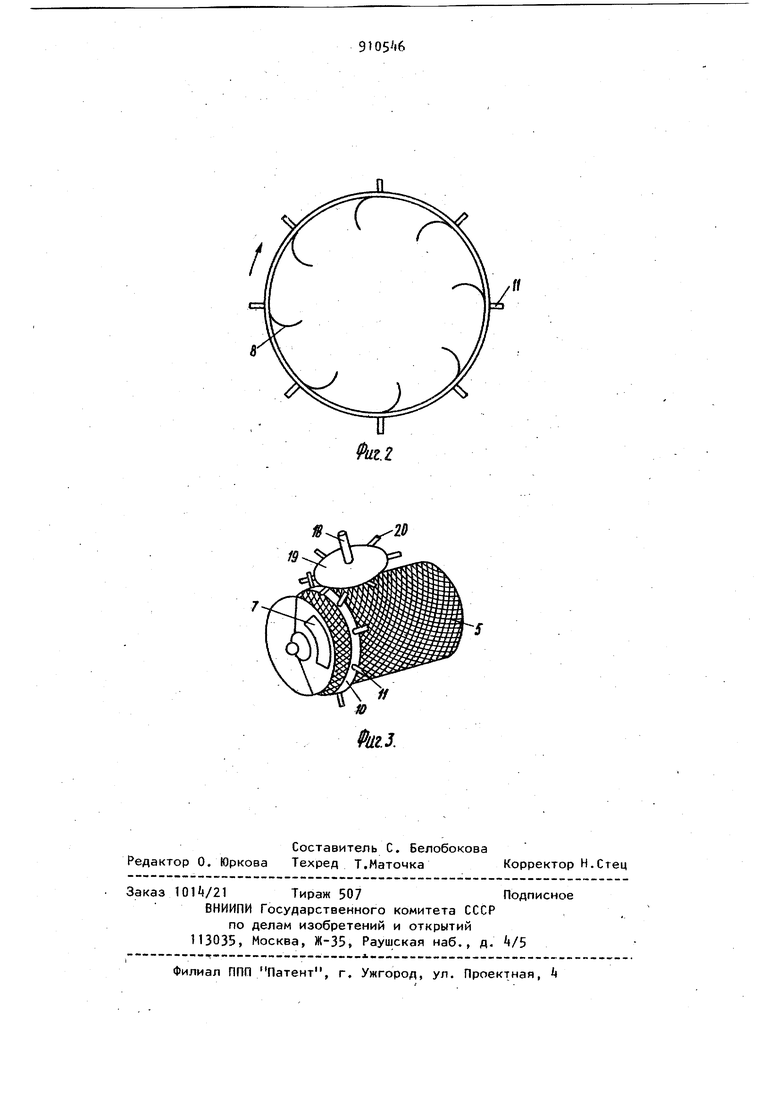

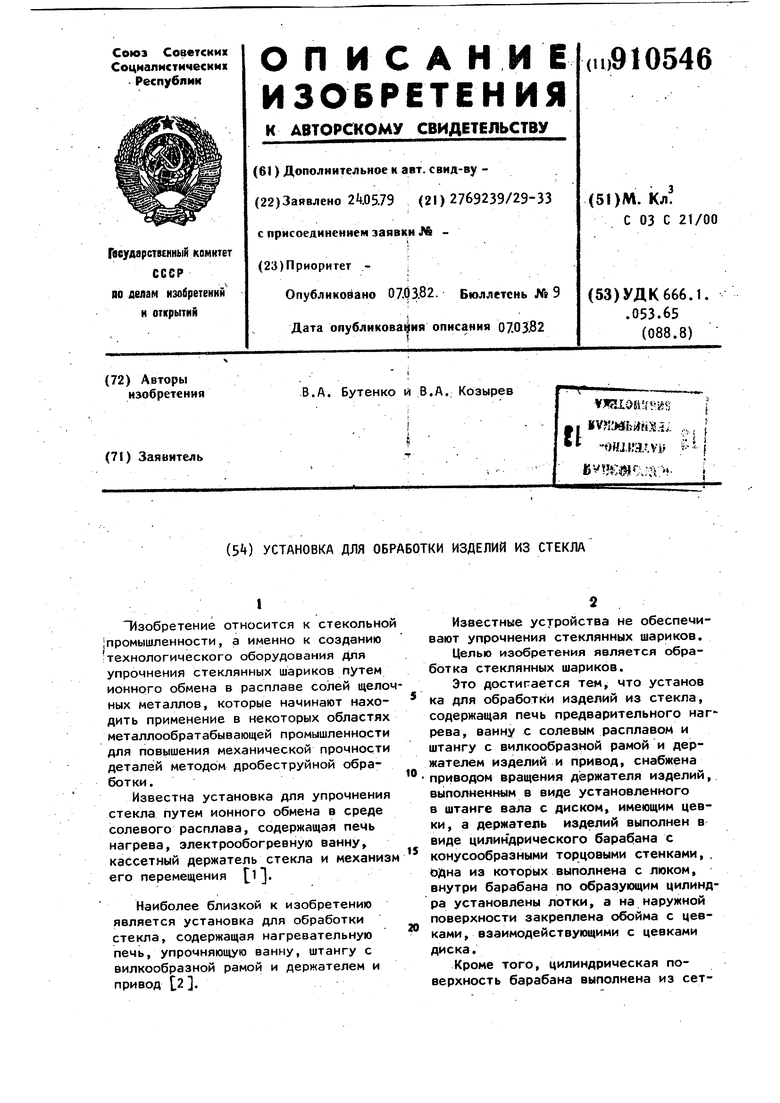

Изобретение относится к стекольно промышленности, а именно к созданию технологического оборудования для упрочнения стеклянных шариков путем ионного обмена в расплаве солей щело ных металлов, которые начинают находить применение в некоторых областях металлообратабывающей промышленности для повышения механической прочности деталей методом дробеструйной обработки. Известна установка для упрочнения стекла путем ионного обмена в среде солевого расплава, содержащая печь нагрева, электрообогревную ванну, кассетный держатель стекла и механиз его перемещения l . Наиболее близкой к изобретению является установка для обработки стекла, содержащая нагревательную печь, упрочняющую ванну, штангу с вилкообразной рамой и держателем и привод t2. Известные устройства не обеспечивают упрочнения стеклянных шариков. Целью изобретения является обработка стеклянных шариков. Это достигается тем, что установ ка для обработки изделий из стекла, содержащая печь предварительного нагрева, ванну с солевым расплавом и штангу с вилкообразной рамой и держателем изделий и привод, снабжена приводом вращения держателя изделий, выполненным в виде установленного в штанге вала с диском, имеющим цевки, а держатель изделий выполнен в виде цилиндрического барабана с конусообразными торцовыми стенками, . одна из которых выполнена с люком, внутри барабана по образующим цилиндра установлены лотки, а на наружной поверхности закреплена обойма с цевками, взаимодействующими с цевками диска. Кроме того, цилиндрическая поверхность барабана выполнена из сет3ки, а штанга и вилкообразная рама соединена с помощью замка, На фиг. 1 показана предлагаемая установка, положения I и II; на фиг. 2 - барабан, разрез;на фиг. 3 схема цевочной передачи. Устройство содержит электрообогр вательную ванну 1 с расплавом соли 2 В ванне на /эсевом держателе, состоя щем из вилкообразной рамы 3 и верт кальной пустотелой штанги установ лен цилиндрический барабан 5 с кону сообразными боковыми стенками 6, в одной из которых имеется люк 7 ДЛя загрузки и выгрузки стеклянных шари ков, а в полости барабана по образу щим цилиндра установлены лотки 8. Цилиндрическая поверхность барабана 5 выполнена из сетки 9 с ячейками, не превышающими размеры от-дельных стеклянных дробинок. Кроме того, на барабане установлена обойма 10, на которой с равномерным шагом расположены цевки 11. Над ванной 1 смонтирована печь 1 предварительного нагрева, внутри которой установлены индивидуальные электронагреватели 13 и отражательные экраны 14. Между ванной 1 и печ 12 смонтирован разделительный шибер 15, а в верхней части печи смонтированы вентиляторы 16 и электроприводы 17. Через штангу k пропущен вал 18, на нижнем конце которого установлен диск 19 с цевками 20 по его периметру и с шагом, соответствующим ша гу цевок, установленных на обойме 10, что образует цевочное зацеплени для передачи вращения с вала 18 на барабан 5. Верхний конец вала 18 заканчивается винтовой нарезкой 21 и электроприводом 22. . Вертикальное возвратно-поступательное перемещение барабана 5 осуществляется с помощью вилкообразной рамы 3, штанги 4 и подъемного механизма известной конструкции, смонти рованного на верхней крышке 23 печи нагрева 12 Расцепление барабана 5 осуществляется при помощи .замка 24, установленного на вилкообразной раме 3 и штанге 4. Печь 12 предварительного нагрева подвешена на каретке 25, которая может перемещаться по направляющим 26 из положения I в положение II и обратно. 64 Устройство работает следующим образом. Работа начинается с момента 3ai- рузки порции стеклянных шариков через люк 7 в барабан 5. Затем барабан 5 подается к печи 12 предварительного нагрева и с помощью замка 24 фиксируется на вертикальной штанге 4(положение I), которая находится в нижней позиции. Шибер 15 печи 12 при этом открыт. Необходимо проследить за тем, чтобы цевки 11 обоймы 10заняли промежуточное положение между цевками 20 диска 19. Включается подъемный механизм, и барабан 5 вводится в печь 12 предварительного нагрева, шибер 15 закрывается и печь из положения I переводится в положение II.Включаются вентиляторы 16 и электронагреватели 13. После прогрева печи до заданной температуры шибер 15 открывается, и барабан 5с помощью подъемного механизма опускается в предварительно прогретую ванну 1 с расплавом соли 2. По истечении некоторого .времени с целью заполнения расплавом полости барабана 5. и стабилизации температуры в ванне 1 включается электропривод 22 для вращения барабана 5 причем направление вращения барабана должно быть по часовой стрелке, как показано на фиг. 2. В этом случае горизонтальные лотки 8 захватывают порцию стеклянных шариков и направляют ее в верхнее положение. При этом по мере вращения барабана 5, лотки 8 высвобождаются от дробинок, последние, находясь в свободном п дении, увлекаются встречным движением жидкости, вызванным трением о стенки и лотки барабана 5, и рассеиваются в объеме расплава, заключенного в барабане. Дробинки упрочняются как бы во взвешенном состоянии при возвратно-поступательном движении сверху После окончания технологического процесса упрочнения стеклянных шариков выключается электропривод 22 и барабан 5 выводится из ванны 1 в печь 12 нагрева, предварительно разогретую до заданной температуры. После стекания расплава из барабана. 5 закрывается шибер 15, печь охлаждается и переводится из положения 1Iв положение I для выгрузки барабана со стеклянными шариками. Затем дробинки промываются теплой водой. сушатся и передаются на последующие технологические операции. Изобретение обеспечивает равномерное упрочнение .каждой дробинки, значительно повышая их механическую прочность и резко снижая процент износа при дробеструйной обработке. Кроме того, обработка стеклянных шариков с помощью, данного устройства повышает производительность; труда. Формула изобретения Установка для обработки изделий из стекла, содержащая печь предварительного нагрева, ванну с солевым расплавом, штaнt y с вилкообразной рамой и держателем изделий и привод отличающаяся тем, что, с целью обработки стеклянных шариков, она снабжена приводом враЩен(4я держателя изделий, выполненным в 6 виде установленного в штанге вала с диском, имеющим, цевки, а держатель изделий выполнен в виде цилиндрического барабана с конусообразными торцовыми стенками, одна из которых выполнена с люком, вйутри барабана по образующим цилиндра установлены лотки, а не наружной поверхности закреплена обойма с цевками, взаимодействующими с цевками диска. 2. Установка по п.1, о т л и чающаяся тем, что цилиндрическая поверхность барабана выполнена из сетки. 3. Установка по пп. 1, 2, о т личающаяся тем, что штанга и вилкообразная рама соединены с помощью замка. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 293771, кл. С 03 В 27/00, 1970. 2.Авторское свидетельство СССР If 35202, кл. С 03 С 21/00, 1972.

.. Lf

п

ьн

w еу

5

л j

И

/

§3 55.

/

ч

It ч iff «ч v

Авторы

Даты

1982-03-07—Публикация

1979-05-24—Подача