Изобретение относится к композициям для получения пенопласта на основе фе- нолформальдегидной смолы (ФФС) новолачного типа, используемого в качестве теплоизоляционного материала.

Целью изобретения является снижение горючести материала и увеличение высоты свободного вспенивания.

Поставленная цель достигается тем, что композиция, включающая фенолформальдегидную смолу новолачного типа, азоизо- бутиронитрил. гексаметйлентетрамин и наполнитель, дополнительно содержит в качестве модифицирующей добавки инертные неорганические фосфоросодержащие соединения, при следующем соотношении всех указанных компонентов, мас.ч.: Фенолформальде- гидная смола новолачного типа80-100 Азоизобутиронитрил 1-6 Гексаметйлентетрамин 8-12 Наполнитель 1-65 Инертные неорганические фосфорсодержащие соединения 15-20 Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемая композиция для получения пенопласта отличается от известной введением новых

00

CN VI

2

компонентов; а именно -- неорганических фосфорсодержащих соединений, что является доказательством новизны заявляемой композиции.

Применение этих соединений в заявляемой композиции и в данных количествах позволяет настолько снизить горючесть материала, что он может быть отнесен к категории трудногорючих по СТ СЭВ; при этом существенно повышается высота свободного вспенивания (см.табл.2, примеры 1-11), что позволяет регулировать высоту насыпного слоя в производстве материала и ведет к экономии сырья при получении материала одной плотности без ухудшения, а в некоторых случаях и с улучшением физико-механических и теплоизоляционных показателей, что является доказательством наличия существенных отличий.

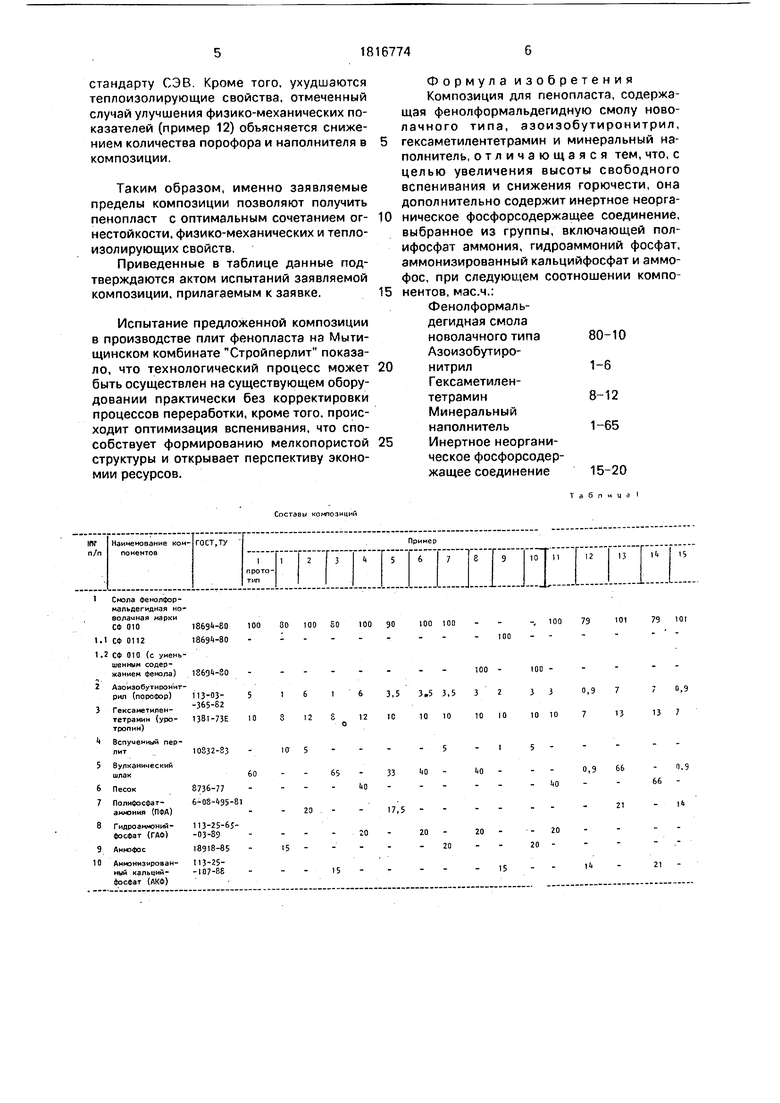

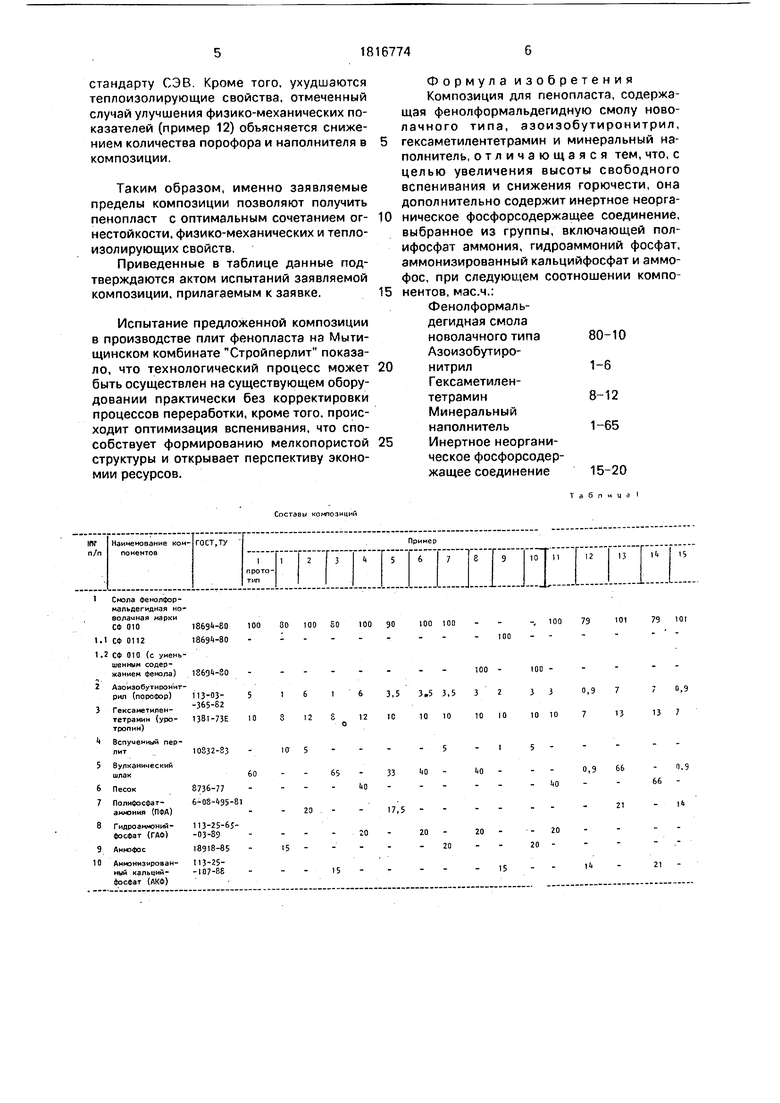

Для экспериментальной проверки заявляемой композиции было подготовлено 16-ть вариантов смесей по прототипу.

Пример 1. В предварительно измельченную и просеянную фенолформальдегид- ную смолу марки СФ 010 (ГОСТ 18694-80) - 80 мас.ч, вводят дозированные количества гексаметилентетрамина (ГОСТ 1381-73 Е)- 8 мас.ч., азоизобутиронитрила (ТУ 113-03- 365-82) - 1 мас.ч.. наполнителя (вспученный перТшт) - 10 мас.ч. и аммофоса (ГОСТ 18918-85)-15 мас.ч.

После смешения всех компонентов в течение 3-5 ч порошкообразная композиция подается в бункер. Специальными приспособлениями регулируется нужная высота засыпки. Из бункера смесь подается на движущуюся бумажную ленту и направляется далее в печи обогрева, где под действием тепла происходит плавление, вспенивание и отверждение композиции.

Подготовка композиций к примерам 2- 15 и технологический процесс получения пе- нопластов осуществляют аналогичным способом.

В примерах использованы фенолфор- мальдегидные смолы марок СФ 010, СФ 010 с уменьшенным содержанием фенола, СФ- 0112 - ГОСТ 18694-80, в качестве наполнителя использован вулканический шлак, вспученный перлит ГОСТ 10832-83, песок ГОСТ 8736-77; в качестве инертного неорганического фосфорсодержащего соединения использованы: полифосфат аммония (ПФА) (ТУ 6-06-495-81), гидроаммонийфосфат (ГАФ)ГГУ 113-25-65-03-89), аммонизированный кальций фосфат (АКФ) (ТУ 113-25-107- 88) и аммофос (ГОСТ 18918-85).

Примеры композиций и их свойства приведены в табл. 1 и табл.2,

Примеры 1-11 соответствуют заявляемой композиции с граничными средними и оптимальными значениями компонентов различных марок смол, видов наполнителя

5 и инертных неорганических фосфорсодержащих соединений. Примеры 12-15 соответствуют запредельным значениям компонентов, входящих в заявляемую композицию.

10 Пример 1 соответствует композиции по прототипу следующего состава, мас.ч,: ФФС - 100, азоизобутиронитрил - 5, гекса- метилентетрамин - 10, вулканический шлак -60. .

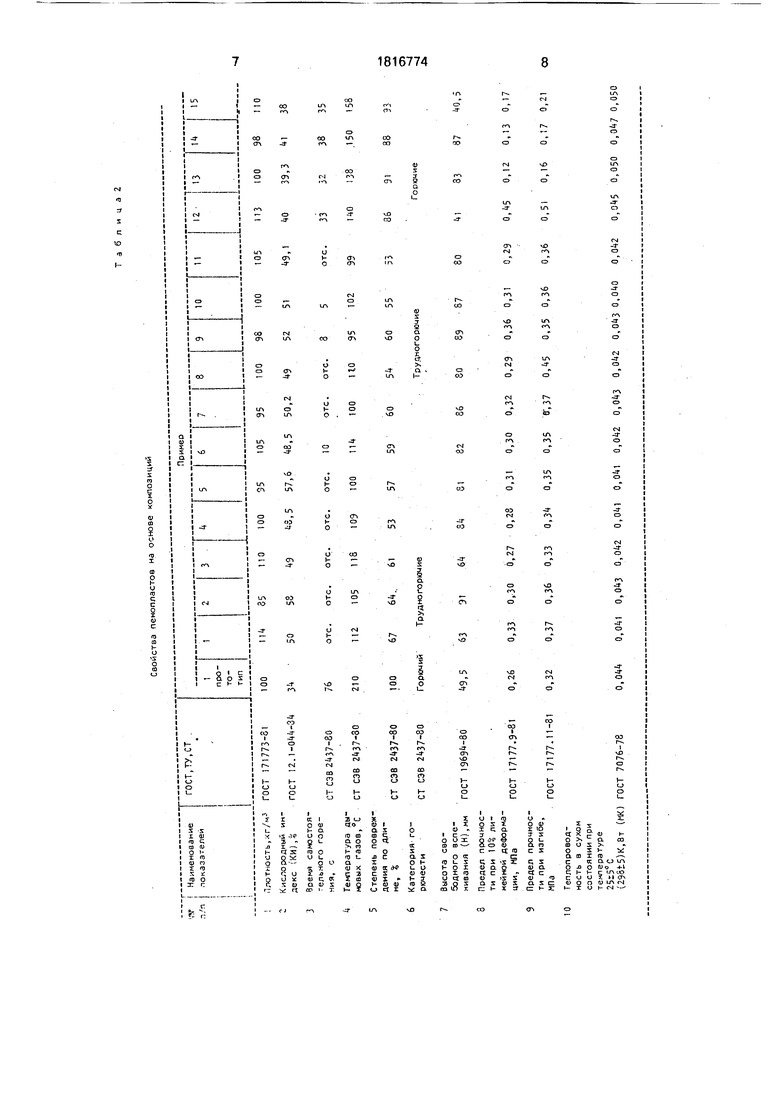

15 Из данных табл.2 следует, что пенопла- сты, полученные на основе заявляемой композиции, являются трудногорючйми материалами:кислородный индекс составляет 49-58% (по прототипу - 34%, темпе0 ратура дымовых газов снижается более, чем в 2 раза и составляет 95±112°С (по прототипу 210°С), время самостоятельного горения, иными словами, тление, практически отсутствует, в то время как в прототипе

5 оно составляет 76 сек, степень повреждения поверхности образца по длине для прототипа составляет 100%, для композиций по изобретению этот показатель не превышает 67%, что вместе взятое и позволяет отнести 0 материал к трудногорючим в соответствии с международным стандартом СТ СЭВ 2437- 80.

При этом следует обратить внимание на изменение высоты свободного вспенива5

0

ния, которая по заявляемой композиции составляет 63-91 мм (по прототипу - 49,5 мм) при плотности 100 кг/м , что позволяет получить дополнительный положительный эффект заключающийся в возможности экономии сырьевых ресурсов, как за счет

снижения содержания азоизобутиронитрила - (порофор), так и путем регулирования высоты насыпного слоя без ухудшения, а в некоторых случаях и с улучшением физикомеханических и теплоизолирующих свойств пенопласта: предел прочности при 10% линейной деформации 0,28-0,33 МП.а (по прототипу 0,26); предел прочности при изгибе 0,33-0,45 МПа (по прототипу 0,32); теплопроводность0,04-0,043 ВтМК(по прототипу 0,044).

Как следует также из данных табл.2, пе- нопласты, полученные на основе композиций с содержанием компонентов, входящим

за заявляемые пределы (примеры 12-15), нельзя отнести к трудногорючим материалам, так как по показателям время самостоятельного горения (32-38 с) и степень повреждения поверхности образца (8693%) не соответствуют вышеуказанному

стандарту СЭВ. Кроме того, ухудшаются теплоизолирующие свойства, отмеченный случай улучшения физико-механических показателей (пример 12) объясняется снижением количества порофора и наполнителя в композиции.

Таким образом, именно заявляемые пределы композиции позволяют получить пенопласт с оптимальным сочетанием огнестойкости, физико-механических и тепло- изолирующих свойств.

Приведенные в таблице данные подтверждаются актом испытаний заявляемой композиции, прилагаемым к заявке.

Испытание предложенной композиции в производстве плит фенопласта на Мытищинском комбинате Стройперлит показало, что технологический процесс может быть осуществлен на существующем оборудовании практически без корректировки процессов переработки, кроме того, происходит оптимизация вспенивания, что способствует формированию мелкопористой структуры и открывает перспективу экономии ресурсов.

0

5

0 5

Формула изобретения Композиция для пенопласта, содержащая фенолформальдегидную смолу ново- лачного типа, азоизобутиронитрил, гексаметилентетрамин и минеральный наполнитель, отличающаяся тем, что, с целью увеличения высоты свободного вспенивания и снижения горючести, она дополнительно содержит инертное неорганическое фосфорсодержащее соединение, выбранное из группы, включающей полифосфат аммония, гидроаммоний фосфат, аммонизированный кальцийфосфат и аммофос, при следующем соотношении компонентов, мас.ч.:

Фенолформаль- дегидная смола новолачного типа80-10 Азоизобутиронитрил 1-6 Гексаметилентетрамин 8-12 Минеральный

наполнитель1-65 Инертное неорганическое фосфорсодержащее соединение 15-20

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая композиция для получения высокопрочных и термостойких пенопластов | 2020 |

|

RU2748438C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 2011 |

|

RU2477734C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 2001 |

|

RU2213752C2 |

| Способ получения фенолоформальдегидного пенопласта | 1981 |

|

SU1038349A1 |

| Способ получения высокопрочных и термостойких пенопластов | 2020 |

|

RU2772385C2 |

| Способ получения пенопласта | 1977 |

|

SU729210A1 |

| КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 2006 |

|

RU2323235C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 1995 |

|

RU2122554C1 |

| Композиция для получения пенопласта | 1975 |

|

SU600155A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕПРЕГРАДИТЕЛЬНОГО МАТЕРИАЛА | 1999 |

|

RU2157389C1 |

Сущность изобретения: композиция содержит фенолформальдегидную смолу новолачного типа 80-100 мас.ч, азоизобу- тиронитрил 1-6 мас.ч, гексаметилентетрамин 8-12 мас.ч, минеральный наполнитель 1-65 мас.ч, инертное неорганическое фосфорсодержащее соединение, выбранное из группы: полифосфат аммония, гидроаммоний фосфат, аммонизированный каль- цийфосфат 15-20 мае,ч, компоненты смешивают 3-5 ч, подается на движущуюся бумажную ленту, направляется в печи обогрева для плавления, вспенивания иотверж- дения. Характеристики пенопласта: высота свободного вспенивания 81 мм, высота засыпаемого слоя композиции 7 мм, объемный вес 100 кг/м , теплопроводность в сухом состоянии при температуре 25±5°С 0,041 Вг/мк, предел прочности при сжатии при 10%-ной линейной деформации 0,31 МПа, предел прочности при изгибе 0,35 МПа, структура - мелкопористая. 2 табл. со с

Составы композиций

Температура дымовых газов ,°С СТ СЭВ 21)37-30

Степень повреждения по длине, %СТ СЭВ 21 37-80

Категория- горючестиСТ СЭВ 2437-30

Высота свободного вспе- мивания (Н),мм ГОСТ 19694-80

Предел прочности при 10% линейной деформации, МПаГОСТ 17177.9-81

Предел прочности при изгибе, МПа. ГОСТ 17177.М-31

Теплопроводность в сухом состоянии при температуре 25г5°С (29«15)К,8т (мк) ГОСТ 7076-78

Свойства ленопластов на основе композиций

0,044 0,041 0,043 0,042 0,041 0,041 0,042 0,043 0,042 0,043 0,040 0,042 0,045 0,050 0,047 0,050

| Композиция для получения пенопласта | 1978 |

|

SU736601A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Авторское свидетельство СССР №736602, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1993-05-23—Публикация

1990-04-20—Подача