(5) ПЕЧЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Туннельная печь | 1975 |

|

SU600371A1 |

| Горизонтальная толкательная установка спекания таблеток уран-плутониевого топлива | 2022 |

|

RU2803192C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2010 |

|

RU2439122C2 |

| Установка спекания таблеток, содержащая транспортный канал | 2022 |

|

RU2797576C1 |

| Контейнер для обжига углеродных формованных заготовок | 1986 |

|

SU1448192A1 |

| МОБИЛЬНЫЙ УГЛЕВЫЖИГАТЕЛЬНЫЙ КОМПЛЕКС (УВК-М) | 2014 |

|

RU2567959C2 |

| УСТРОЙСТВО ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2002 |

|

RU2221897C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2007 |

|

RU2367871C1 |

| Электропечь для термообработкииздЕлий | 1978 |

|

SU800560A1 |

| Муфельная печь непрерывного действия для спекания изделий из порошка | 1988 |

|

SU1687373A1 |

1

Изобретение относится к конструкции печей непрерывного действия, которые могут быть использованы, в металлургической, электроугольной и других отраслях промышленности при проведении процессов, в которых выделяются, газы и пары, нарушающие беспрерывную работу печи при поступлении их в камеру термообработки.

Известна пеЧь непрерывного действия, содержащая камеру термообработки и закрытые контейнеры с отверстиями в. торцовых стенках, образующих сквозной канал , проходящий вдоль оси камеры термообработки 13.

Для предотвращения подсоса газов внуть контейнеров и в канал контейнеры должны быть плотно прижаты друг к другу, а камера термообработки надежно изолирована от окружающей среды, для чего снабжена достаточно сложными по конструкции узлами загрузки и выгрузки и элементами поджатия контейнеров и, несмотря на это, достичь плотной стыковки контейнеров в этой конструкции очень трудно.

Наиболее близким к предлагаемому является печь непрерывного действия, содержащая камеру термообработки с узлами загрузки и выгрузки, состав контейнеров с крышками и с секциями сборного коллектора, проходящего

10 вдоль оси камеры термообработки, газопровод, герметизирующие элементы, размещенные в крайних секциях сборного коллектора . ,

В этой печи секции сборного коллек15тора должны быть обязательно механически связаны между собой, например}, с помощью резьбовых соединений. Однако применение резьбовых соединений усложняет конструкцию секций сборного

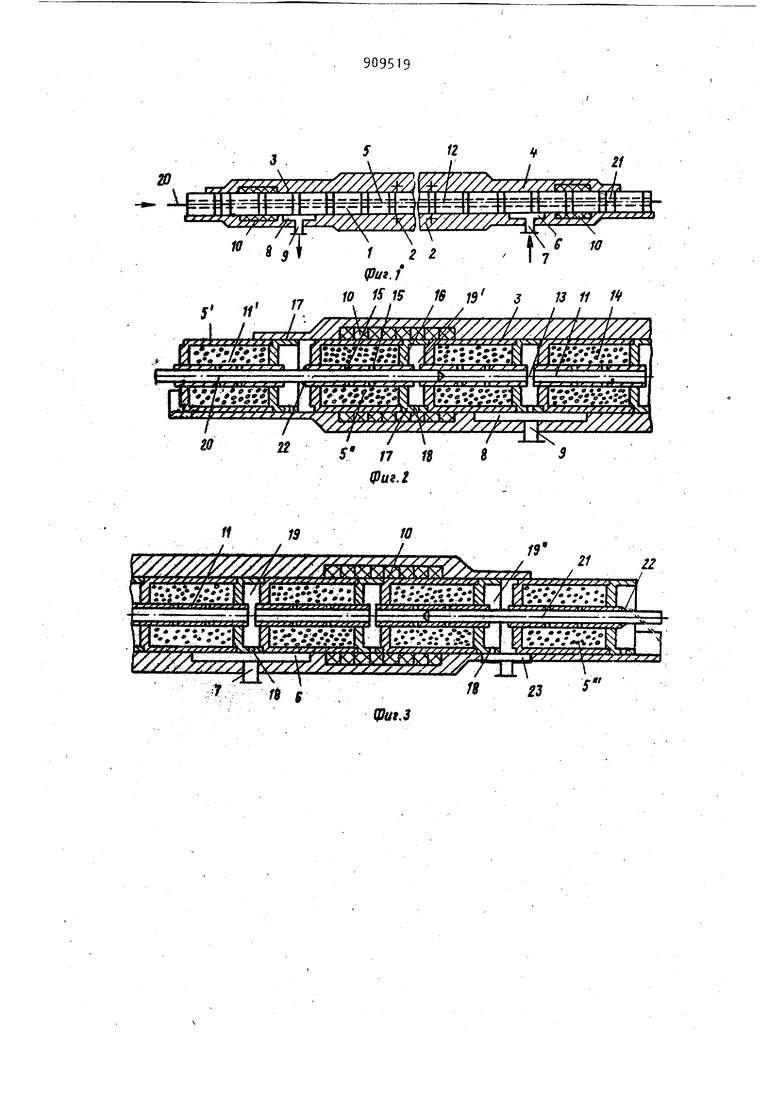

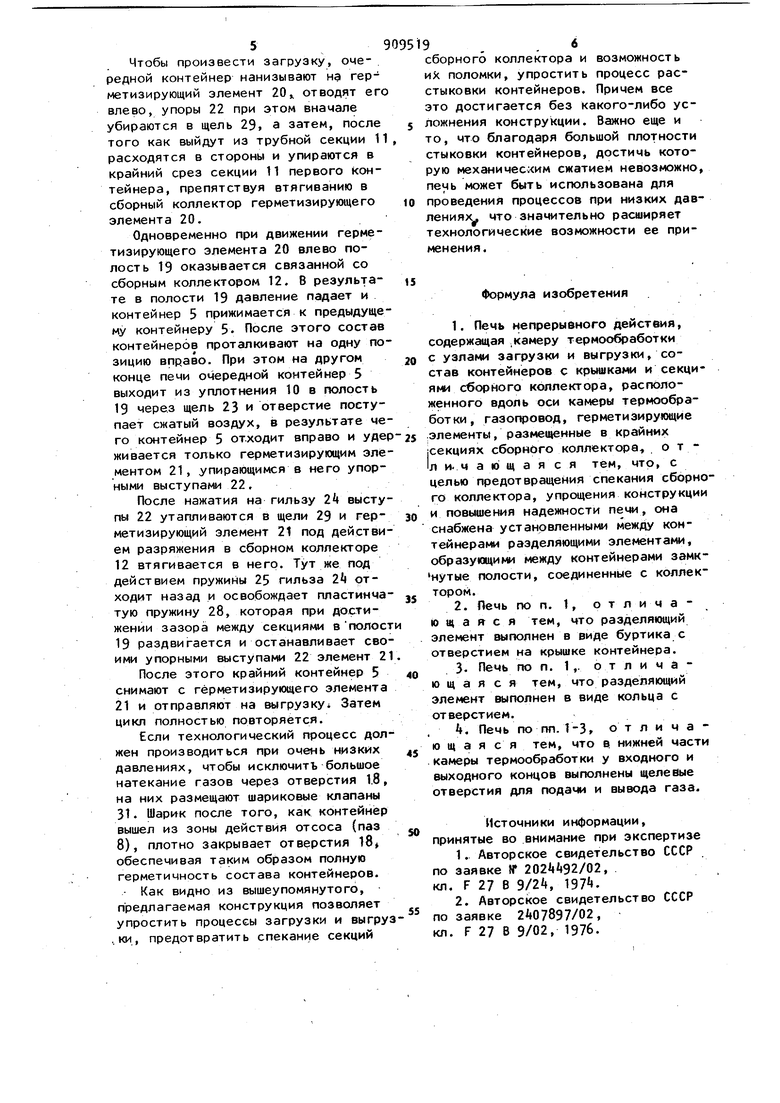

коллектора, затягивает загрузку и выгрузку печи. Кроме этого, возникающие при разогреве контейнеров тепловые напряжения из-за того, что температура секций сборного коллектора всегда несколько ниже, чем стенок контейнеров, и из-за низкой стойкост всех известных высокотемпературных материалов к растягивающим усилиям, приводят к разрывам секций коллектор и нарушению бесперебойной работы печи. Кроме того, секции сборного кол лектора часто спекаются, что также снижает надежность печи. Цель изобретения - предотвращение спекания секций сборного коллектора упрощение конструкции, загрузки и вы грузки контейнеров и повышение надеж ности печи. Указанная цель достигается тем, что известная печь непрерывного действия, содержащая камеру термообработки с узлами загрузки и выгрузки, состав контейнеров с крышками и с сек циями сборного коллектора, проходящего вдоль оси камеры термообработки, газопровод, герметизирующие эле.менты, размещенные в крайних секциях сборного коллектора, снабжена установленными между контейнерами разделяющими элементами, образующими между контейнерами замкнутые полости, соединенные с коллектором, разделяющий элемент выполнен в виде буртика с отверстием на крышке контейнера; разделяющий элемент выполнен в виде кольца с отверстием;в нижней части камеры термообработки у входного и выходного концов выполнены щелевые отверстия для подачи и вывода газа. На фиг. 1 показана печь, разрез; на фиг. 2 - узел загрузки в увеличенном масштабе, продольный разрез; на фиг. 3 узел выгрузки в увеличен ном масштабе, продольный разрез; на фиг. 1 - герметизирующий элемент в увеличенном масштабе; на фиг. 5 разрез на фиг. на фиг. 6 - вариант выполнения разделяющего элемента. Печь содержит камеру 1 термообработки с нагревателями 2, делящими ее на зону 3 подогрева и зону k охлаждения. Внутри камеры термообработ ки 1 размещен состыкованный состав контейнеров S- Для подачи газа .в кон тейнеры. 5 в камере термообработки выполнен щелевой паз 6 с патрубком 7, а для отвода газов - щелевой паз 8 с патрубком 9Входной и выходной концы камеры 1 термообработки герметизированы уплот Я 4 . нительными кольцами 10. Внутри контейнеров 5 размещены секции 11 сборного коллектора 12, проходящего вдоль оси камеры 1 термообработки. Секции П для предотвращения их спекания размещены с зазором 13. .Для отвода газов, выделяющихся из обрабатываемого материала 14, в секциях 11 выполнены отверстия 15, а контейнеры 5 имеют крышки 16. Между контейнерами установлены разделяющие, элементы, выполненные в виде бортиков 17, в которых имеются отверстия Крышки с бортиками 17, прижатые к последующему контейнеру, образуют замкнутые полости 13- В крайних секциях 11 сборного коллектора 12 размещены герметизирующие элементы 20 и 21 (запирающие стержни) с упорными выступами 22. Для обеспечения свободного схода контейнеров при разгрузке на конце камеры 1 термообработки выполнено щелевое отверстие 23, связанное с источником сжатого воздуха, а герметизирующий элемент 21 снабжен гильзой 24, пружиной 25 и штифтом 2б, перемещающимся по направляющему пазу 27. Упорные выступы 22 выполнены, как концы пластинчатой пружины 28, размещенной в щелевой прорези 29В соответствии с одним из вариантов выполнения разделяющего элемента он может быть выполнен в виде кольца 30 с отверстиями 18, в которых могут быть размещены шариковые клапаны 31, выпадение которых из отверстий предотвращается втулками 32. Для размещения клапанов .лучше всего использовать отдельное кольцо 30. Печь работает следующим образом. В патрубок 7 подают инертный газ, который поступает через щелевое отверстие 6 в отверстие 18 и оттуда в секции сборного коллектора 11. Выделяющиеся из обрабатываемого материала 14 летучие продукты термообработки поступают в секции сборного коллектора 11 и оттуда потоком инертного газа под действием постоянно действующего вакуум-насоса, подключенного к патрубку 9, выносятся из печи. . Так как в сборном коллекто|Ье и полостях 19 поддерживается давление ниже атмосферного, все контейнеры плотно прижимаются друг к другу. 5 Чтобы произвести загрузку, очередной контейнер нанизывают Н9 герметизирующий элемент 20,, отводят ег влево, упоры 22 при этом вначале убираются в щель 29, а затем, после того как выйдут из трубной секции 1 расходятся в стороны и упираются в крайний срез секции П первого Контейнера, препятствуя втягиванию в сборный коллектор герметизирующего элемента 20. Одновременно при движении герметизирующего элемента 20 влево полость 19 оказывается связанной со сборным коллектором 12. 8 результате в полости 19 давление падает и контейнер 5 прижимается к предыдуще му контейнеру 5. После этого состав контейнеров проталю1вают на одну по зицию вправо. При этом на другом конце печи очередной контейнер 5 выходит из уплотнения 10 в полость 19 через щель 23 и отверстие поступает сжатый воздух, в результате че го контейнер 5 отходит вправо и уде живается только герметизирующим эле ментом 21, упирающимся в него упорными выступами 22. После нажатия на гильзу 2k высту пы 22 утапливаются в щели 29 и герметизирующий элемент 2t под действи ем разряжения в сборном коллекторе 12 втягивается в негр. Тут же под действием пружины 25 гильза отходит назад и освобождает пластинча тую пружину 28, которая при достижении зазора между секциями вполос 19 раздвигается и останавливает сво ими упорными выступами 22 элемент 2 После этого крайний контейнер 5 снимают с герметизирующего элемента 21 и отправляют на выгрузку Затем цикл полиостью повторяется. Если технологический процесс дол жен производиться при очень низких давлениях, чтобы исключить большое натекание газов через отверстия 1.8, на них размещают шариковые клапаны 31. Шарик после того, как контейнер вышел из зоны действия отсоса (паз 8), плотно закрывает отверстия 18 обеспечивая таким образом полную герметичность состава контейнеров. Как видно из вышеупомянутого, предлагаемая конструкция позволяет упростить процессы загрузки и выгруз ,ки, предотвратить спекание секций 9,.6 сборного коллектора и возможность их поломки, упростить процесс расстыковки контейнеров. Причем все это достигается без какого-либо усложнения конструкции. Важно еще и то, что благодаря большой плотности стыковки контейнеров, достичь которую механичес им сжатием невозможно, печь может быть использована для проведения процессов при низких давлениях что значительно расширяет технологические возможности ее применения. Формула изобретения 1.Печь непрерывного действия, содержащая .камеру термообработки с узлами загрузки и выгрузки, состав контейнеров с крышка1«л и секци ями сборного коллектора, расположенного вдоль оси камеры термообработки, газопровод, герметизирующие :Элементы, размещенные в крайних |секциях сборного коллектора о т 1л и- ч а ю щ а я с я тем, что, с целью предотвращения спекания сборного коллектора, упрощения конструкции и повышения надежности печи, она снабжена установленными между контейнерами разделяющими элементами, образующими между контейнерами замкнутые полости, соединенные с коллектором. 2.Печь по п. 1, отличающаяся тем, что разделяющий элемент выполнен в виде буртика с отверстием на крышке контейнера. 3- Печь по п. 1,. о т л и ч а ю щ а я с я тем, что разделяющий элемент выполнен в виде кольца с отверстием. . Печь по пп. 1-3 отличающаяся тем, что в. нижней части камеры термообработки у входного и выходного концов выполнены щелевые отверстия для подачи и вывода газа. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР по заявке ff 202l «92/02, кл. F 27 В 9/2, 197. 2.Авторское свидетельство СССР по заявке 2407897/02, кл. F 27 В 9/02, 1976. . . ц Ц.А.О Лмвм «4Ц1мМшм|1 IIIJT ( H (///M(////// , / 10 8 10 If IS W J9

YW

VafMfMC/ff fi«M iv ff fsfl u

Kf j f i -V: .i; f.ff.f: JI Ц-ДЬ ДЦЬЬдЩДВВ T n Vfri TL P - -iffi f - ftfci f iifrnr n« ctiituBTrHl CC

r.:.......,n;.vJl...w.......;.:T:jl

1 : У 1ШМШ Ш

п f f / Ж V T ///7/// -r 1 2 2 Ui.f t / / //

.Y.1 /

1ЩХШ ///v( l«fcfc « SS

Авторы

Даты

1982-02-28—Публикация

1978-08-14—Подача