Изобретение относится к промышленности строительных материалов, конкретно к технологическому оборудованию для производства строительных изделий.

Известен прецедент использования кольцевой кирпичеобжигательной печи для получения керамзита. Из обладающей способностью вспучиваться глины на ленточном прессе были отформованы заготовки в виде кирпича-сырца. Не внося изменений в конструкцию печи, из этих заготовок была выполнена разреженная садка. Обжиг производили при 1100oC и получили керамзит, однако его пористость по высоте садки оказалась неравномерной (см. Еворенко Г.И. "Строительные материалы Забайкалья", Читинское книжное издательство, Чита, 1961).

Известна кольцевая печь, содержащая зоны подогрева, обжига и охлаждения, стационарные стены и свод. Печь оборудована подвижным подом и толкателем. Свод и толкатель выполнены в виде гребенки, образующей многоканальную систему, при этом зоны подогрева и охлаждения расположены в крайних каналах, а зоны обжига - в средних (SU 1037036, F 27 В 13/00, 1983).

Известны туннельные печи для вспучивания глин, представляющие собой непрерывно действующие тепловые установки, состоящие из прямого канала, по рельсовому пути, уложенному внутри, которого движется поезд вагонеток с установленными на них жаростойкими формами, в которые заложена подлежащая вспучиванию глина. Возможны варианты укладки глины непосредственно на под вагонеток, обогреваемый снизу независимо от обогрева глины сверху в канале печи. Обоженный горячий материал продвигается к выходу из печи, а навстречу ему проходит холодный воздух, который, охлаждая материал, нагревается и разогретым поступает в горелки. В этой зоне температура достигает максимума. Газы, продукты горения, переходят в переднюю по ходу обжигаемого материала часть печи - зону подогрева, где встречают вагонетки со свежезагруженным материалом и подогревают его перед обжигом. Дымовые газы отсасывают из печи дымососом или дымовой трубой. Для передвижения поезда вагонеток в туннеле применяют толкатели, которые бывают гидравлическими, механическими или цепными (см. Вознесенский А.А. Тепловые установки в производстве строительных материалов и изделий. И., Госстройиздат, 1958).

Наиболее близкий по экономичности и технической сущности к заявляемому изобретению является кольцевая печь непрерывного действия, изобретенная в 1858 г. Гофманом, усовершенствованная в дальнейшем самим автором и другими специалистами (ЯСИНСКИЙ В.Я. Как обжигать кирпич в Гофманских печах. Госуд. изд. местной промышленности. М., 1939, с.31-41).

Основным элементом печи является замкнутый овальный кольцевой канал шириной 3,0...5,5 м и высотой 2,5...3,0 м. Для загрузки печи сырцом и выгрузки готовых изделий после обжига, в наружных стенах обжигательного канала имеются отверстия - ходки, которые на время обжига закрывают кирпичной кладкой, часть обжигательного канала, соответствующую расстоянию между двумя ходками условно называют "камерой".

Садка сырца в кольцевой печи является одной из конструктивных ее частей, она создает благоприятные условия для теплообмена между кирпичом и омывающими его газами, рациональное заполнение кирпичом объема обжигательного канала и равномерное распределение теплоносителя в садке создают благоприятные условия для технологического процесса. В кольцевой печи заданный температурный режим можно обеспечить при сжигании твердого, жидкого или газообразного топлива. Для удаления продуктов сгорания топлива в средней части печи имеется дымовой боров, соединенный с дымососом и дымовой трубой, а каждая камера соединена с дымовым боровом отдельными дымоходами-очелками. Для разобщения дымового борова с обжигательным каналом печи, на пути движения газов при их выходе в дымовой боров, установлены специальные конуса, которые позволяют регулировать тягу путем уменьшения или увеличения отверстия дымохода. Чтобы рационально использовать тепло остывающих камер, их соединяют с нагреваемыми камерами шмаух-каналом, по которому перемещают нагретый охлаждаемым кирпичом воздух (см. Роговой М.И. "Теплотехническое оборудование керамических заводов", М., Стройиздат, 1983).

Аналоги обладают рядом существенных недостатков, которые усложняют и удорожают технологический процесс, снижают эффект вспучивания глины, а следовательно и качество изделий. Теплообмен между газом-теплоносителем и глиной в неподвижных сырцовых заготовках и в насыпи происходит замедленно. Вагонетки туннельных печей и рельсовый путь весьма металлоемки, они работают в неблагоприятных условиях, их обслуживание затруднено.

К недостаткам прототипа можно отнести большую высоту обжигательного канала, из-за которой садка получается высокой и возникает неравномерность обжига из-за разности температур по высоте. В кольцевой печи значительную часть работы приходится выполнять вручную при высокой температуре.

В изобретении решается задача использования принципа, достоинств и основных конструктивных решений кольцевой печи при создании установки для производства из глинистого сырья эффективных пористых изделий.

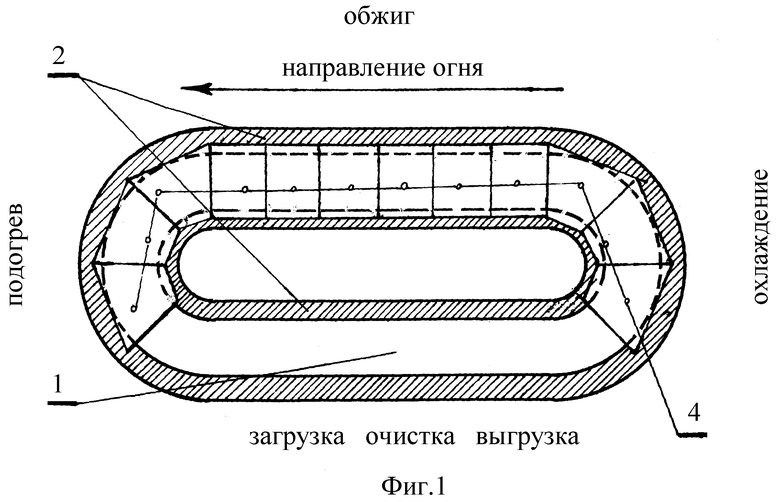

Сформулированную задачу решают за счет применения сырцовых заготовок со сквозными отверстиями, которые уложены в садке так, что отверстия образовывают в садке каналы, направленные по ходу огня и служат путями передвижения теплоносителя. Обжигательный канал имеет прямоугольное сечение при высоте 0,5...1,5 м, которое образовано продольными стенами, укладываемым на дно камеры подом, выполненным в виде жаропрочной несущей панели, и сборными панелями перекрытия камеры, уложенными на продольные стены. Под каждым перекрытием расположен пригруз, имеющий возможность совершать возвратно-поступательное перемещение по вертикали и быть зафиксированным в крайних верхнем и нижнем положениях. Под выполнен в виде жаропрочной несущей панели, которую в зависимости от технологической необходимости можно уложить на дно камеры, или извлечь из нее вместе с садкой. Обращенные внутрь обжигательного канала поверхности стену, пригруза и пода имеют покрытие из материала, предохраняющего от налипания на них соприкасающихся с ними обжигаемых изделий.

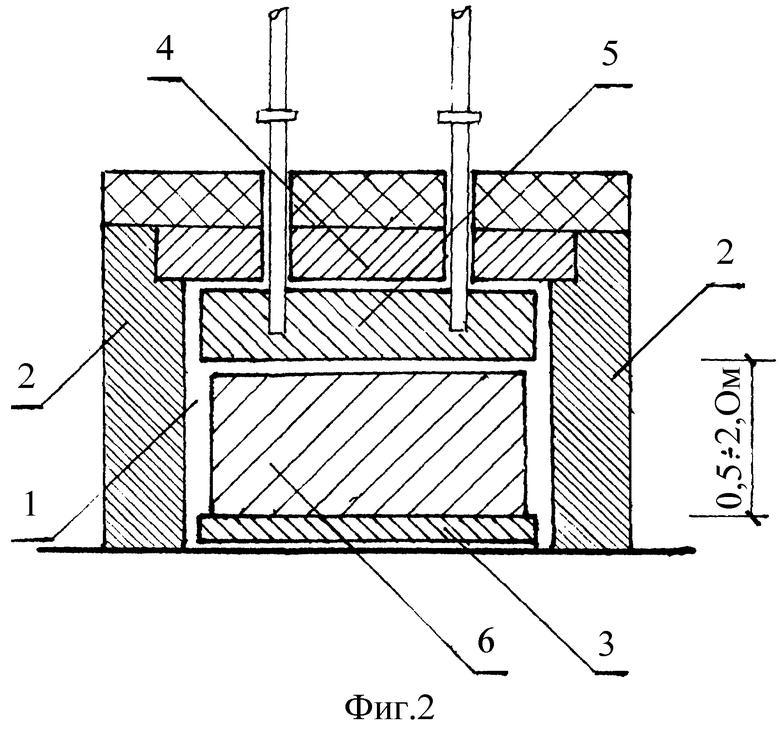

На фиг. 1 в плане схематично изображена кольцевая печь; на фиг.2 в поперечном разрезе изображен обжигательный канал.

Кольцевая печь представляет собой растянутый обжигательный кольцевой канал 1, ограниченный двумя продольными стенами 2, условно разделенный на 12.. . 36 камер. В поперечном сечении обжигательный канал имеет форму прямоугольника, образованного продольными стенами 2, уложенными на дно камеры подом 3 и уложен на продольные стены панелями перекрытия 4. Под каждой сборной панелью перекрытия камеры расположен пригруз 5, имеющий возможность совершать возвратно-поступательное перемещение по вертикали при помощи специального подъемного механизма и быть зафиксированным в крайних верхнем и нижнем положениях. Обращенные внутрь обжигательного канала 1 плоскости стен 2, пода 3, перекрытия 4 и пригруза 5 имеют покрытие из материала, предохраняющего от налипания на их поверхность соприкасающихся с ними находящихся в пиропластическом состоянии обжигаемых изделий 6.

Кольцевая печь работает следующим образом. При снятом с предназначенной для загрузки камеры перекрытия 4, извлекают из нее под 3 и укладывают его вблизи камеры. На под выкладывают садку из сырцовых заготовок со сквозными отверстиями таким образом, чтобы отверстия образовывали в садке каналы по ходу огня и дыма. Под вместе с выложенной садкой подъемным механизмом устанавливают в камеру, которую закрывают панелью перекрытия 4 с расположенным под ней пригрузом 5. В закрытую камеры по заданному технологическому режиму подают подогретый воздух из охлаждаемых камер, затем производят обжиг заготовок до вспучивания, после чего опускают пригруз 5 и формуют изделия. Затем охлаждают их по режиму, сводящему к минимум термические деструктивные изменения в изделиях. После того, как изделия охлаждены, перекрытие вместе с пригрузом с камеры снимают, под из камеры извлекают, разгружают, очищают и ставят под загрузку, технологический процесс повторяют в описанной последовательности. Несмотря на то, что каждая камера печи в тепловом отношении работает по периодическому циклу, вся печь в целом, благодаря перемещению зон последовательно из камеры в камеру работает непрерывно.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОДНОКАМЕРНАЯ ПЕЧЬ | 1998 |

|

RU2153136C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2162831C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2002 |

|

RU2211816C1 |

| КАРУСЕЛЬНАЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА ПОРИСТО-КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2229071C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132834C1 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ | 2002 |

|

RU2210042C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2168130C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2085545C1 |

| Кольцевая печь | 1985 |

|

SU1296814A1 |

| ТУННЕЛЬНАЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1999 |

|

RU2188372C2 |

Изобретение относится к промышленности строительных материалов, а именно к оборудованию для производства строительных изделий. В изобретении путем использования принципа и основных конструктивных решений кольцевой печи удалось создать установку для производства из глинистого сырья эффективных пористых строительных изделий. Эту задачу решают за счет применения при обжиге сырцовых заготовок со сквозными отверстиями, которые образуют в садке каналы, по которым осуществляется эффективный теплообмен между теплоносителем и обжигаемыми изделиями. Обжигательный кольцевой канал имеет прямоугольное сечение высотой 0,5 - 1,5 м, каждая камера оборудована сборным перекрытием и сборным подом, который может быть уложен на дно камеры вместе с садкой и выгружен из нее вместе с готовыми изделиями. Конструктивные изменения, внесенные в кольцевую печь, позволяют механизировать процессы загрузки сырца и выгрузки готовой продукции, при этом осуществлять их в благоприятных для работающих условиях. Кольцевая печь предложенной конструкции создает условия для производства эффективных пористых строительных изделий высокого качества при низких теплоэнергетических затратах и снижении стоимости продукции. 2 з.п. ф-лы, 2 ил.

| ЯСИНСКИЙ В.Я | |||

| Как обжигать кирпич в гофманских печах | |||

| Госуд | |||

| изд | |||

| местной промышленности РСФСР, - М.: 1939, с.31 - 41 | |||

| Кольцевая печь | 1980 |

|

SU1037036A1 |

| RU 2005286 С1, 30.12.1993 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБРАТИМОСТИ ИШЕМИИ ТКАНЕЙ | 2000 |

|

RU2162294C1 |

| ГИНЗБУРГ Д.В | |||

| Печи и сушилки силикатной промышленности | |||

| Госуд | |||

| изд | |||

| литературы по строительству, архитектуре и строительным материалам, - М., 1963, с.289 - 295. | |||

Авторы

Даты

2000-10-20—Публикация

1998-09-25—Подача