Изобретение относится к производству огнеупоров, а именно к термической обработке изделий из кварцевой керамики в туннельных печах.

Обычно термообработку кварцевой керамики проводят в периодических и кольцевых печах, которые требуют трудоемкости в отношении их загрузки и выгрузки, а также характеризуются высоким расходом топлива и невозможностью автоматизации процесса термообработки.

Туннельные печи просты в эксплуатации, энергетически экономичны и дают возможность автоматизировать весь процесс термообработки. Однако существующие туннельные печи без конструктивных изменений не могут быть использованы для термообработки кварцевой керамики, поскольку их эксплуатационные характеристики после термообработки улучшаются незначительно.

Известна туннельная печь с арочным сводом и подвижным составом, выполненным в виде вагонеток, передвигающихся по рельсовым путям. Рабочая зона печи имеет зоны подогрева, обжига, выдержки и охлаждения. Длина этих зон строго регламентирована и зависит от материала, формы и размеров обжигаемых изделий. Печь имеет зоны подогрева, обжига, выдержки и охлаждения. Соотношение длин указанных зон 1:2:2:3. Длина печи составляет 120 м. Для герметизации рабочего пространства печи от контрольного коридора по всей длине печи идет желоб, наполненный песком или молотым шамотом - песочный затвор. Для пополнения песка в желоб песочного затвора во время работы в стенках устраивают специальные наклонные каналы - песочницы с воронкой, закрываемой крышкой. Для того, чтобы песок, выгребаемый ножом вагонеток из желоба песочного затвора не попадал на рельсовый путь, внизу между стенкой печи и рельсами выполнены наклонные отверстия, проходящие ниже рельсового пути. По этим скосам песок просыпается вниз в контрольный коридор печи. Вагонетки туннельных печей подаются по внутрицеховому рельсовому пути одна за другой через определенные промежутки времени и проталкиваются в печь толкателем. С боковых сторон вагонетки изолированы металлическими листами - ножами теплоизолированными огнеупорным бетоном, а торцовые стенки имеют лабиринтое уплотнение, заполняемое специальной огнеупорной массой. Печь совмещена с сушилом, в котором горячим воздухом производится предварительная сушка изделий и их подогрев до 180оС.

Недостаток известной печи - большая длина агрегата сушильной камеры и туннельной печи. Длина зон подогрева, обжига, выдержки и охлаждения не позволяет термообрабатывать изделия из кварцевой керамики с получением аморфной структуры. Сложное и ненадежное устройство для герметизации рабочего пространства, которое требует постоянной очистки. Сложное выполнение буферного устройства на торцовых стенках вагонеток, которое к тому же недолговечно и требует постоянной дозаправки лабиринтного уплотнения огнеупорной массой. Все это не позволяет получить после обработки стабильные эксплуатационные характеристики на изделиях из кварцевой керамики, а сам агрегат необходимо часто останавливать на профилактический ремонт.

Цель изобретения - повышение качества изделий из кварцевой керамики.

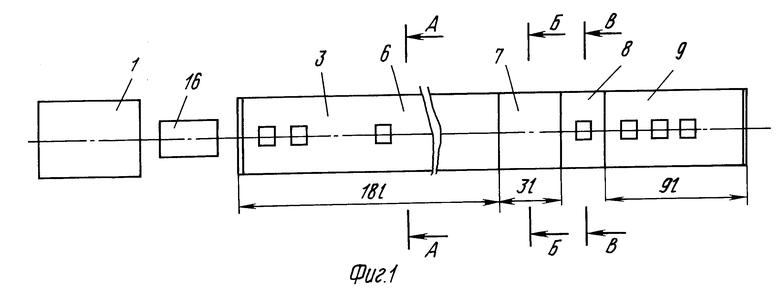

Поставленная цель достигается тем, что в туннельном агрегате, содержащем сушило, раздельно расположенное от печи, передаточную тележку, толкатель, туннельную печь, включающую рабочую камеру и контрольный коридор, отделенные друг от друга затвором и лабиринтным каналом зоны подогрева, обжига, выдержки и охлаждения, средства перемещения, выполненные в виде вагонеток. Соотношение длин сушила и туннельной печи составляет 1:3, соотношение зон печи - 18:3:2:9. Зона подогрева выполнена с тремя окнами, расположенными с расстояниями между ними, равными 1/3l, 2/3l, 4/3l, где l - длина зоны подогрева, зона выдержки с одним окном, расположенным в центре, зона охлаждения - с тремя окнами расположенными с расстояниями между ними 1/4l1, 2/4l1, 3/4l1, где l1 - длина зоны охлаждения, причем лабиринтный канал расположен на боковых стенках зон на высоте 0,4-0,6 высоты вагонеток.

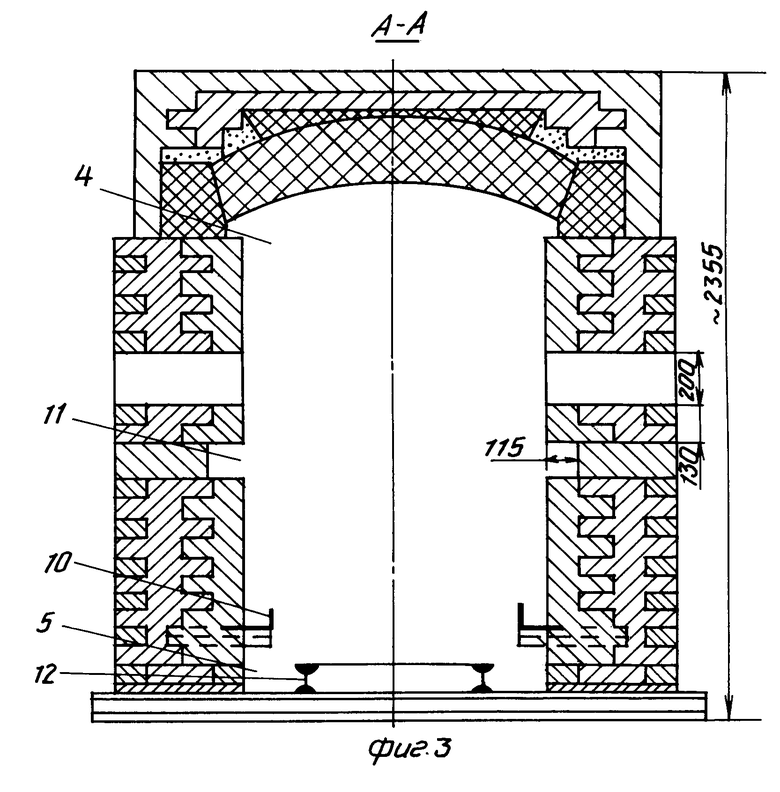

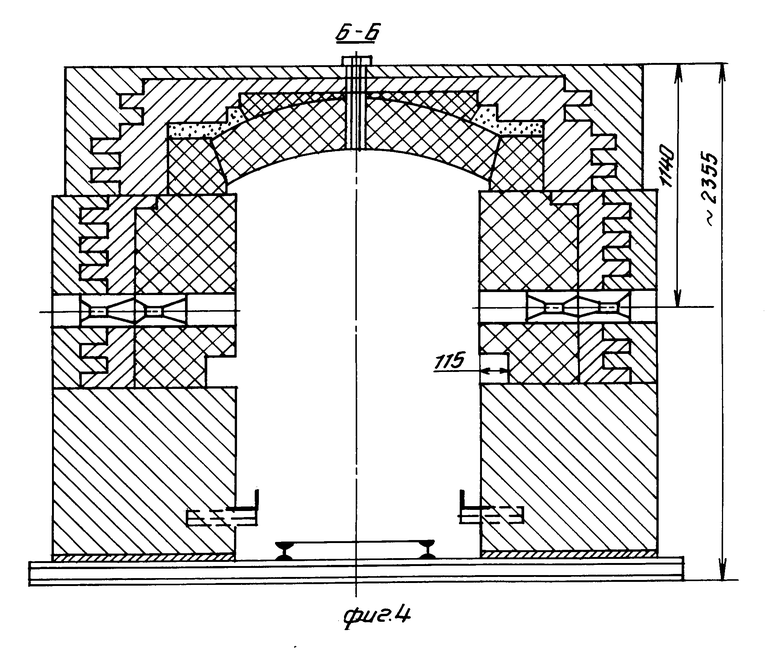

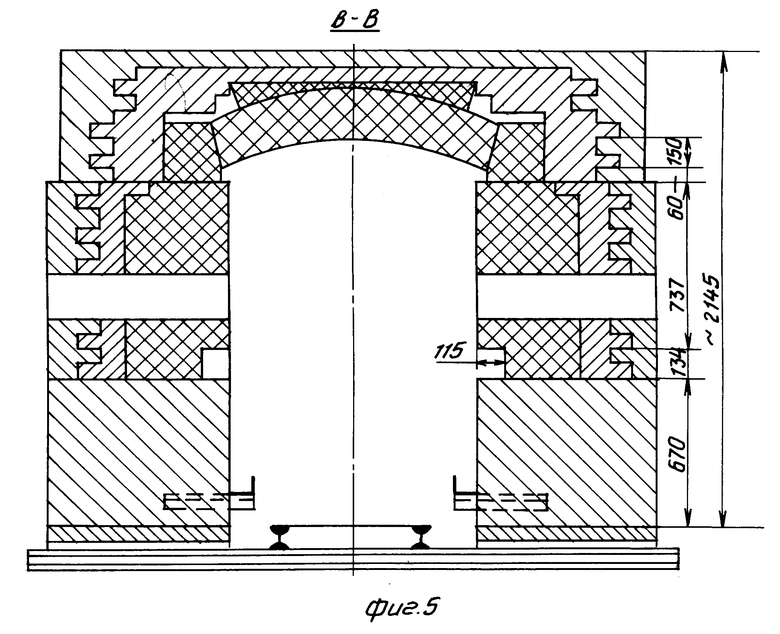

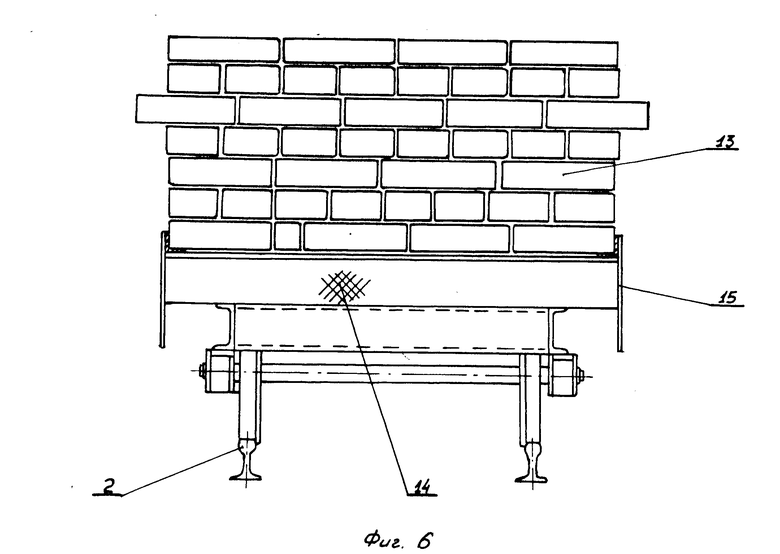

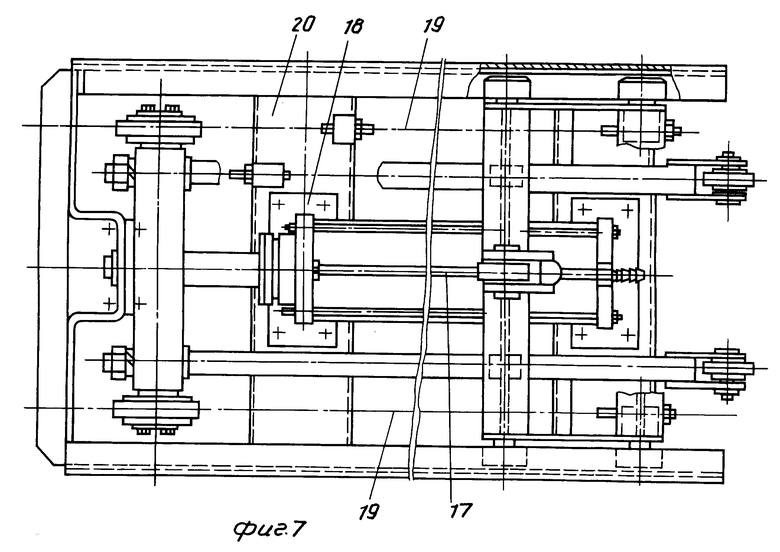

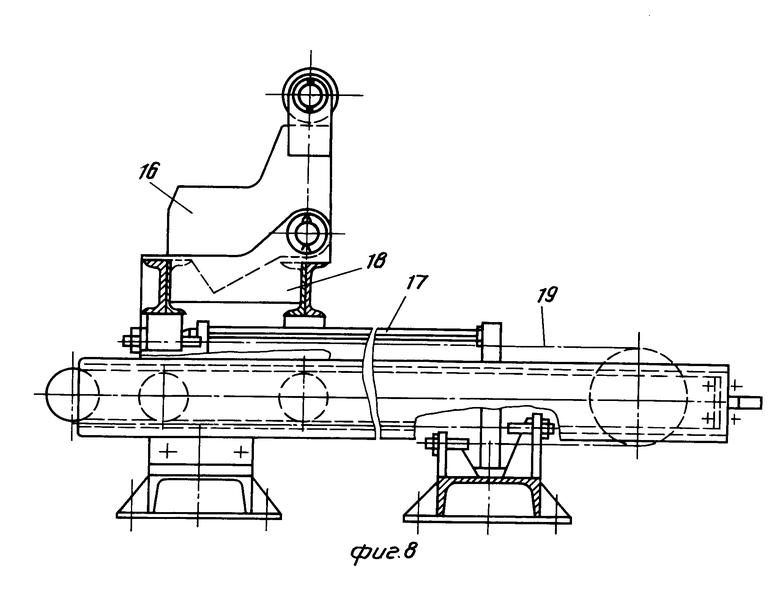

На фиг. 1 представлена схема печи; на фиг.2 - расположение теплотехнических путей; на фиг.3 - разрез А-А на фиг.1; на фиг.4 - разрез Б-Б на фиг. 1; на фиг.5 - разрез В-В на фиг.1; на фиг.6 - вагонетка с рельсовым путем; на фиг.7 - толкатель, вид сверху; на фиг.8 - вид сбоку.

Предлагаемый агрегат содержит сушило 1 для предварительного просушивания и подогрева до 80оС изделий, в котором находится рельсовый путь 2, расположенный в несколько линий параллельно друг другу, сушило связано теплотехническим и рельсовым путем с туннельной печью 3, имеющей рабочую камеру 4, контрольный коридор 5. Рабочая камера теплотехнически разделена на зоны подогрева 6, обжига 7, выдержки 8 и охлаждения 9. Зона подогрева значительно длиннее, чем в известной печи, поскольку изделия из кварцевой керамики нуждаются в медленном и длительном подогреве до значительных температур (1200оС). Рабочая камера печи отделена от контрольного коридора гидравлическим затвором 10 и лабиринтным каналом 11. По печи передвигается по рельсовым путям 12 подвижной состав из вагонеток 13, которые отделены друг от друга упругим уплотнительным устройством 14 из плетеного асбестового шнура. Футеровка боковых стенок ниже лабиринтного канала оснащена металлическими листками 15 из тугоплавкого металла. Загрузка в печь вагонеток производится гидравлическим толкателем 16 сдвоенного действия, который содержит гидравлический цилиндр 17, установленный на каретке 18, которая имеет удвоенное осевое перемещение при помощи цепного привода 19. Толкатель установлен на передаточной тележке 20.

Агрегат для термической обработки изделий из кварцевой керамики работает следующим образом.

В сушильную камеру (сушило) 1 по внутрицеховым рельсовым путям 2 подаются вагонетки 13 на первый путь. В процессе перемещения по рабочему пространству сушила изделия обдуваются теплым воздухом 80оС, идущим от дымоотводящих каналов зоны обжига печи 7 и избыточным горячим воздухом, отбираемым из зоны охлаждения печи 9. Вагонетки 13 подаются по рабочему пространству одна за другой через определенный промежуток времени толкателем 16. Металлические листы из тугоплавкого металла 15 вмонтированы в нижнюю часть футеровки и служат для защиты обрабатываемых изделий от прямого теплового удара от горелок, расположенных на передаточной тележке 20 передвигающейся под углом 90о к осям путей сушила. Вытолкнутая из туннеля сушила 1 вагонетка 13 с изделиями через передаточную тележку 20 с толкателем 16 попадает в зону подогрева печи. Толкатель 16 печи гидравлический для уменьшения общей длины установки выполнен сдвоенного действия за счет цепного привода и имеет ход, превышающий длину вагонетки на расстояние, необходимое для проталкивания вагонетки за дверцу печного канала и захвата ее за заднюю стенку рамы. Вентиляторы 21 обеспечивают поддержание оптимального теплового режима и установлены в зоне подогрева выдержки и охлаждения. Зона подогрева служит для равномерного прогрева садки обжигаемых изделий до температуры обжига 1200оС. Повышение температуры достигается путем подачи горячего воздуха вентиляторами из зон охлаждения и выдержки. Характерной особенностью зоны подогрева предлагаемой печи является медленный подъем температур в начальный период подогрева, что необходимо при нагреве изделий из кварцевой керамики и особенно для выравнивания температур обжигаемых изделий по вертикали. Это достигается особой рециркуляцией потока газа вентиляторами за счет рассредоточенного отбора их по длине и высоте печи и особым расположением заборных окон. В зоне подогрева центробежные вентиляторы отводят дымовые газы из нижней части рабочего пространства и подают в верхнюю часть. Кроме того, они обеспечивают увеличение скорости потока, а следовательно, улучшают условия теплопередачи в печи. Температура садки на выходе из зоны подогрева на границе с зоной обжига - 1000оС.

Длина зоны подогрева равна 18L, где L - общая длина вагона. Это значительно больше, чем в известной печи, и позволяет осуществить полный и равномерный прогрев каждой заготовки с целью медленного удаления физических и химически связанных жидкостей во избежание трещин. При уменьшении длины этой зоны садка она не успевает прогреться настолько, чтобы при последующем обжиге не произошло растрескивания поверхности детали, приводящего к браку. Дальнейшее увеличение этой зоны не приводит к появлению положительных свойств изделий и является нецелесообразным.

Зона обжига расположена в средней части печи. Она короче, чем в известной печи. Садка в вагонетках подается в эту зону, где поддерживается максимальная температура 1150-1280оС. Длина этой зоны составляет 3L и обеспечивает полное завершение процесса обжига изделий из кварцевой керамики. При уменьшении этой зоны изделия из кварцевой керамики не полностью приобретает аморфную структуру с заданной плотностью и прочностью, что не позволяет получить требуемое их качество в эксплуатации. При ее увеличении неоправданно увеличивается длина всего агрегата и возникает условие образования кристаллической структуры.

В туннеле печи происходит непрерывное движение воздуха из зоны охлаждения и дымовых газов из зоны обжига в зону выдержки и подогрева, которое обеспечивается вентиляторами и заборными окнами. Зона выдержки имеет длину 2L и температуру 1280оС и служит для окончательного формирования плотного черепка с аморфной структурой. Увеличение длины этой зоны увеличивает опасность образования кристаллической структуры.

Зона охлаждения имеет длину 9L и служит для охлаждения обожженных изделий до 60-80оС. Изделия охлаждаются холодным воздухом, подаваемым вентилятором в торцовую часть печи, вводы которого в туннель печи расположены от торца на таком расстоянии, что образуют воздушную завесу, препятствующую выходу его в конец туннеля и подачу навстречу движению вагонеток. Горячий воздух отбирается из зоны охлаждения печи и используется для сушки изделий в сушилке и в зоне подогрева. Выбранное соотношение зон печи приводит при обжиге кварцевой керамики к получению требуемой аморфной структуры, что приводит к повышению эксплуатационных свойств изделий из кварцевой керамики. Общая длина туннельной печи составляет 40 м. Это в 2,5 раза меньше габаритов известной печи, что позволяет экономить производственные площади.

По всей длине туннеля проходит водяной затвор, который служит для герметизации рабочего пространства печи от рабочего коридора. В известном способе этот затвор наполнен песком и требует постоянного надзора - пополнения песком во время работы печи. Для этого в стенах печи требуются специальные наклонные каналы, которые в предлагаемой конструкции не требуются. Кроме того, песок попадал в рельсовый путь, что также вызывало необходимость в остановке агрегата на профилактику. Для улучшения герметизации по всей длине коридора в футеровке печи сделан лабиринтный канал на высоте 0,4-0,6 футерованной части вагонеток. На вагонетках выполнена ответная часть лабиринтного затвора из футерованного кирпича. Лабиринтный канал исключает радиационное проникновение тепла в водяной затвор. Если лабиринтный канал сделать выше указанного предела, то он будет мешать равномеpному подогреву садки, если ниже - то происходит отсос всей пыли в рабочее пространство печи.

Таким образом, предлагаемая конструкция печи позволяет получить изделия из кварцевой керамики с требуемой аморфной структурой, на 20-30% снизить бpак за счет стабильности получаемых эксплуатационных свойств изделий, повысить производительность печи со 100 т в известной печи до 250 т в предлагаемой и сэкономить производственные площади в 2,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Туннельная печь | 1972 |

|

SU476430A1 |

| СУШИЛЬНО-ПЕЧНОЙ АГРЕГАТ ДЛЯ СУШКИ И ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2105258C1 |

| Устройство для приготовления асфальтовой мастики | 1947 |

|

SU75358A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2037413C1 |

| КОЛЬЦЕВАЯ ПЕЧЬ | 1998 |

|

RU2157959C2 |

| Туннельная печь | 1980 |

|

SU937945A1 |

| Туннельная печь | 1987 |

|

SU1502935A1 |

| Туннельная печь | 1984 |

|

SU1239495A1 |

| Устройство для транспортирования,загрузки и выгрузки вагонеток | 1983 |

|

SU1173143A1 |

| ТУННЕЛЬНАЯ ПЕЧЬ | 1993 |

|

RU2091688C1 |

Сущность: при обработке изделий из кварцевой керамики используют агрегат для термической обработки, включающий сушило, раздельно расположенное от печи, имеющей зоны подогрева, обжига, выдержки и охлаждения, вагонетки и толкатель. Соотношение длины сушила и туннельной печи составляет 1:3, соотношение длин технологических зон печи 18:3:2:9. Рабочее пространство печи отделено от контрольного коридора гидравлическим затвором и имеет лабиритный канал по всей длине боковых стенок на высоте 0,4-0,6 высоты вагонеток. 8 ил.

ТУННЕЛЬНЫЙ АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ, содержащий сушило, раздельно расположенное от печи, передаточную тележку, толкатель, туннельную печь, включающую рабочую камеру и контрольный коридор, отделенные друг от друга затвором и лабиринтным каналом, зоны подогрева, обжига, выдержки и охлаждения, средства перемещения изделий, выполненные в виде вагонеток, отличающийся тем, что, с целью повышения качества изделий из кварцевой керамики путем полного и равномерного прогрева заготовок для медленного удаления из них физически и химически связанных жидкостей, длины сушила и туннельной печи соотносятся как 1:3, при этом соотношение длин зон печи 18:3:2:9 соответственно, зона подогрева выполнена с тремя окнами, расположенными с расстояниями между ними, равными 1/3 l, 2/3 l, 4/3 l, где l - длина зоны подогрева, зона выдержки - с одним окном, расположенными в центре, зона охлаждения - с тремя окнами, расположенными с расстояниями между ними 1/4 l1, 2/4 l1 и 3/4 l1 - длина зоны охлаждения, причем лабиринтный канал расположен на боковых стенках зон на высоте 0,4-0,6 высоты вагонеток.

| Мамыкин П.С | |||

| и др | |||

| Печи и сушила огнеупорных заводов | |||

| М.: Стройиздат, 1963, с | |||

| Телефонная трансляция с местной цепью для уничтожения обратного действия микрофона | 1924 |

|

SU348A1 |

Авторы

Даты

1995-03-20—Публикация

1990-09-04—Подача