Изобретение относится к огнеупорным материалам, испольэуемым./гля футеровки плавильных устройс1а при выплав ке высококачественных: металлов, сталей и сплавов в черной и цветной металлургии .

Известны набивныеогнеупорные массы на основе плавленной окиси кальция в металлургии при выплавке сталей и сплавов l .

Наиболее близкой к изобретению является огнеупорная набивная масса на основе плавленой окиси кальция и добавки, в качестве которой используют плавиковый шпат t2J

Недостатками известных масс являются их.невысокая термостойкость и плохая формируемость тигля.

Цель изобретения - повышение термостойкости, рафинирующей способность, массы по отношению к металлическим расплавам и формуемости тигля.

Для достижения цели в состав массы в качестве добавки введен плавиковый шпат при следующем соотношении компонентов, вес.%:

Плавленая окись кальция

Плавиковый шпат

Фракционный состав окиси кальция Q,063-5,000 мм и плавикового шпата 0,063-3 мм.

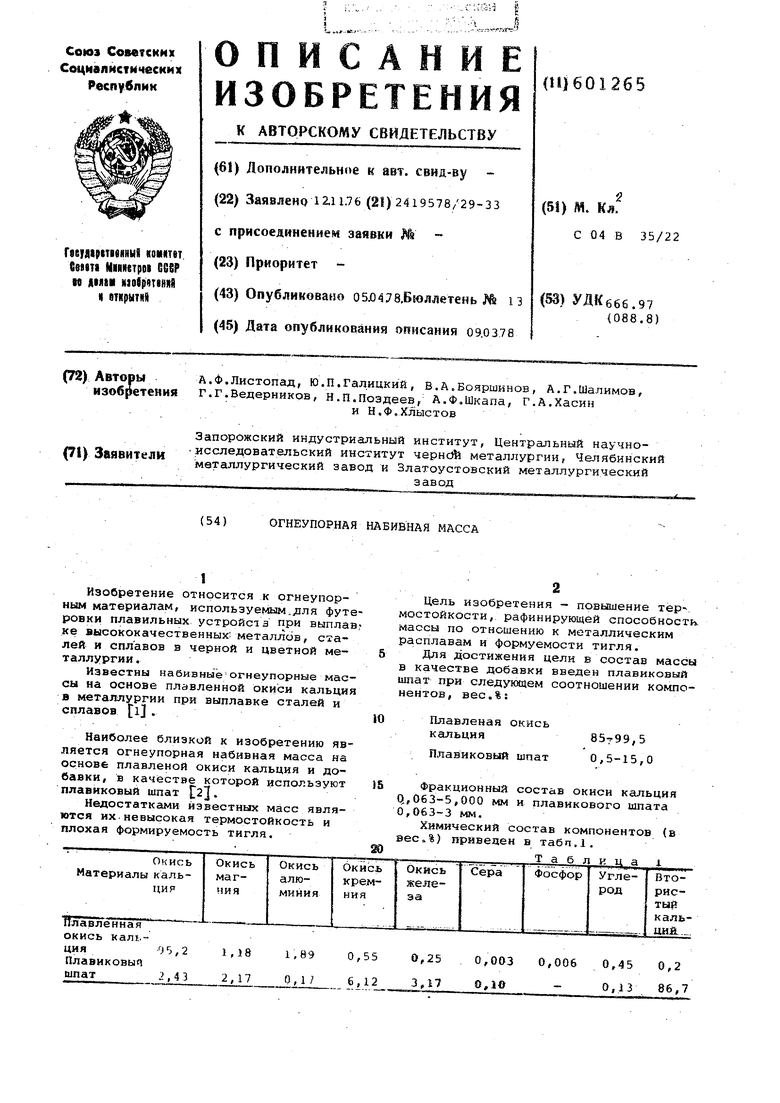

Химический состав компонентов (в веса%) приведен в табп.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2031093C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТИГЛЯ ВАКУУМНОЙ ИНДУКЦИОННОЙ ПЕЧИ | 2022 |

|

RU2802219C1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА В ИНДУКЦИОННОЙ ПЕЧИ С КИСЛОЙ ФУТЕРОВКОЙ | 1997 |

|

RU2108396C1 |

| Шлак для рафинирования сталей и сплавов | 1982 |

|

SU1036760A1 |

| Брикет для выплавки черных металлов | 1979 |

|

SU855039A1 |

| Глиноземистый материал для выплавки сталерафинировочного шлака | 1979 |

|

SU889718A1 |

| ОГНЕУПОРНАЯ МАССА | 2012 |

|

RU2511106C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2333255C1 |

| Способ изготовления футеровки тепловых агрегатов из сухих набивных масс | 1991 |

|

SU1822490A3 |

| Флюс для выплавки стали | 1980 |

|

SU885291A1 |

окись каль1,18 1,89 0,55 ция 95,2 Плавиковые 2,17 0,1; 6,12 шпат 2,43 0,25 0,003 0,006 0,45 0,2 3,17 0,1 - 0,13 86,7

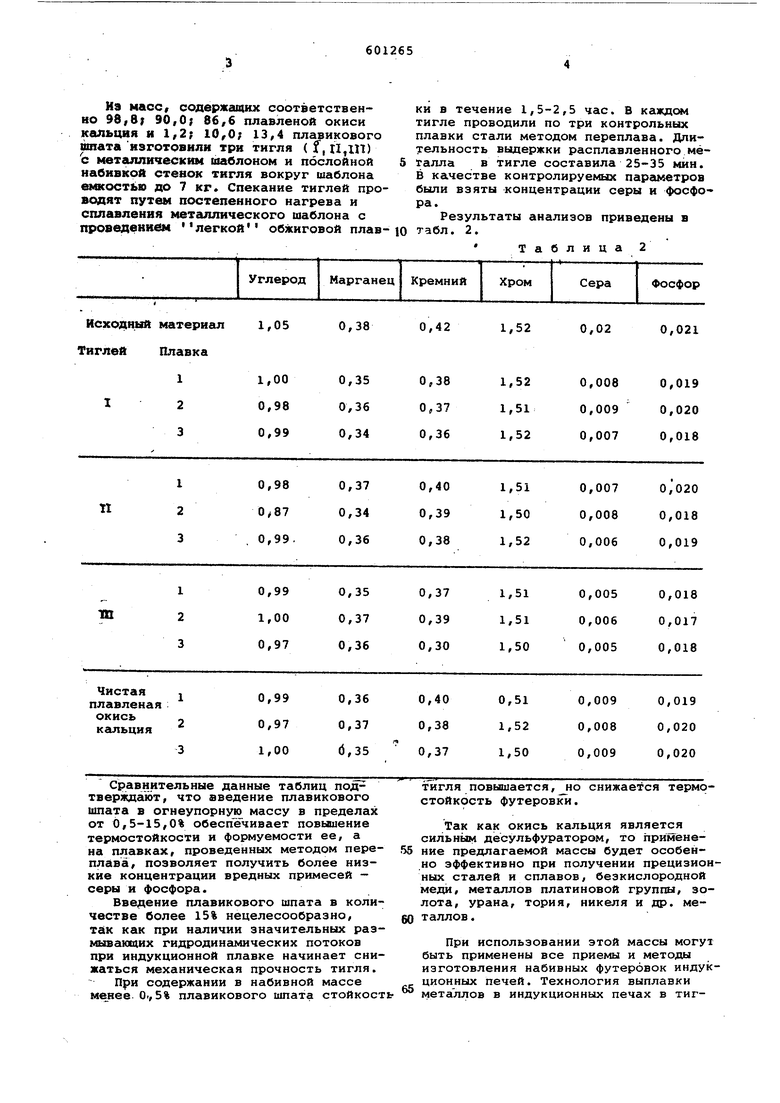

Иа масс, содержащих соответственно 98I8; 90,0; 86,6 плавленой окиси кальция и 1,2; 10,0; 13,4 плавикового шпата изготовили три тигля ( f, Ц,in) с метгшлическим шаблоном и послойной иабивкой стенок тигля вокруг шаблона екасостью до 7 кг. Спекание тиглей проводят путем постепенного нагрева и сплавления металлического шаблона с проведением легкой обжиговой плавСравнительные данные таблиц подтверждают, что введение плавикового шпата в огнеупорнур массу в пределах от 0,5-15,0% обеспечивает повышение термостойкости и формуемости ее, а на плавках, проведенных методом переплава, позволяет получить более низкие концентрации вредных примесей серы и фосфора.

Введение плавикового шпата в количестве более 15% нецелесообразно, так как при наличии значительных размывающих гидродинамических потоков при индукционной плавке начинает снижаться механическая прочность тигля.

При содержании в набивной массе менее 0., 5% плавикового шпата стойкостки в течение 1,5-2,5 час. В каждом тигле проводили по три контрольных плавки стали методом переплава. Длительность выдержки расплавленного мёгалла в тигле составила 25-35 мин. В качестве контролируемых параметров были взяты концентрации серы и фосфора.

Результаты анализов приведены в

табл. 2.

Таблица 2

тигля повышается,но снижается термостойкость футеровки.

Так как окись кальция является сильным десульфуратором, то применение предлагаемой массы будет особенно эффективно при получении прецизионных сталей и сплавов, безкислородной меди, металлов платиновой группы, золота, урана, тория, никеля и др. металлов.

При использовании этой массы могут быть применены все приемы и методы изготовления набивных футеровок индукционных печей. Технология выплавки

65

металлов в индукционных печах в тигляхИЗ предлагаемой огнеупорной массы не отличается от известных.

Формула изобретения

Огнеупорная набивная масса, включающая плавленую окись кальция и добавку, отличающаяс я тем, что, с повышения термостойкости рафинирующей способности массы по отношению к метешлическим расплавам и формуемости тигля, она содержит в качестве добавки- плавиковый шпат при следуюцем соотношении ксэдпонентов, вес.%:

85,0-99,5 0,5-15,0

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1978-04-05—Публикация

1976-11-12—Подача