Изобретение относится к области производства огнеупорных материалов, предназначенных для футеровки индукционных печей, служащих для выплавки сплавов на основе титана.

Известен состав [1] набивной огнеупорной массы следующего состава, мас. % : Кварцит кристаллический основа Борсодержащий компонент 1-2 Карборунд черный 5-10 Электрокорунд белый 10-20

Данный состав массы, обеспечивая высокую стойкость футеровки при выплавке углеродистых сталей, не пригоден для футеровки печей, используемых для выплавки сплавов на основе титана, так как титан восстанавливает кремний. Температура плавления таких сплавов (более 1800оС) выше температуры плавления футеровки (1690оС).

Известен также состав [2] набивной массы, содержащей, мас.%: Электрокорунд основа Плавленный магнезит 3-10 Бура 0,5-0,7

Футеровка, изготовленная из такой массы, обладает высокой огнеупорностью. Однако при контакте со шлаком контактирующий слой футеровки насыщается окислами титана, которые способствуют усиленной усадке футеровки (до 7%), что приводит к ее растрескиванию и проникновению металла и шлака в глубь футеровки.

С целью повышения металло- и шлакоустойчивости футеровки индукционных печей при плавке особо агрессивных марок сталей используется набивная масса [3] следующего состава, мас.%: Периклазошпинелидный порошок 81-84 Электроплавленный корунд 15-18 Борная кислота 0,5-1,0

Периклазошпинелидный порошок и электрокорунд при высоких температурах образуют хром-шпинелиды сложного состава, обеспечивающие повышенную расплавоустойчивость футеровки, повышенную термическую стойкость, незначительную склонность к трещинообразованию в период службы футеровки.

Основной недостаток данного состава - склонность к осыпанию из-за недостаточной спекаемости рабочего слоя. В результате происходит неравномерный износ футеровки, загрязняется расплав, падают его технологические свойства.

Наиболее близкой к предлагаемому составу набивной огнеупорной массы по технической сущности и достигаемому результату является набивная масса [4], содержащая, мас.%: Периклазовый порошок 10,0-40,0 Периклазошпи- нелидный порошок 18,5-35,0 Муллитокорунд до 10,0 Окись хрома до 1,5 (сверх

100%) Борная кислота 1,5-2,0 (сверх

100%)

Использование указанного состава для футеровки индукционной печи обеспечивает высокую огнеупорность. Однако в условиях выплавки сплавов на основе титана и контакта металлической и шлаковой фазы с футеровкой происходит неравномерный ее износ. В результате снижается стойкость футеровки, образуются глубокие трещины, возможен прорыв металла к индуктору.

Цель изобретения - создание набивной массы для футеровки индукционной печи, предназначенной для выплавки сплавов на основе титана и обеспечивающей высокую стойкость, огнеупорность и термостойкость футеровки при ее равномерном износе.

Поставленная цель достигается тем, что набивная масса содержит порошок периклазовый, муллитокорунд, окись хрома, борную кислоту и периклазошпинелидный порошок, отличающийся тем, что она дополнительно содержит кварцит при следующем соотношении компонентов, мас.%: Периклазовый порошок 4,0-15,0 Муллитокорунд 2,0-12,0 Окись хрома 0,1-1,5 Борная кислота 1,0-3,0 Кварцит 0,5-10,0

Периклазошпи- нелидный порошок остальное.

Дополнительное введение в состав набивной массы кварцита способствует образованию форстеритовой связки, обеспечивающей механическую прочность слоя футеровки, находящейся в контакте с расплавленным металлом и шлаком и затормаживающей процесс спекания последующих слоев футеровки, лежащих за контактным слоем. Образование форстерита связано с дополнительным увеличением объема (ростом) футеровки при температурах до 1400оС, нейтрализующим влияние шлакового расплава, содержащего оксид титана, на усадку контактного слоя футеровки.

Другим важным фактором дополнительного ввода кварцита в состав набивной массы, является образование устойчивого гарнисажного слоя, предохраняющего футеровку от механических повреждений и неравномерного ее износа конвективными потоками расплавов металла и шлака.

Ввод кварцита в состав набивной массы менее 0,5% не дает положительного эффекта, а ввод кварцита более 10% приводит к снижению огнеупорности и термостойкости футеровки. При температурах 1600оС и более наблюдается усадка футеровки, сопровождающаяся образованием усадочных трещин. Содержание порошка периклазового и муллитокорунда в составе набивной массы в количестве 4,0-14,0% и 2,0-12,0% способствует образованию шпинели (MgO x x Al2O3), сопровождающейся ростом футеровки.

Периклазошпинелидный порошок в качестве основы обеспечивает высокое объемопостоянство футеровки. В результате повышается устойчивость футеровки к растрескиванию и воздействию шлака.

Ввод окиси хрома в состав набивной массы в количестве 0,1-1,5% способствует повышению коррозийной стойкости футеровки, находящейся в контакте с жидким шлаком, повышению огнеупорности и термостойкости и повышает объемопостоянство футеровки, что приводит к повышению срока службы футеровки.

При вводе окиси хрома в состав массы менее 0,1% ожидаемого положительного эффекта не наблюдается, а при его содержании в составе набивной массы более 1,5% увеличивается спекаемость футеровки и ее усадка, что может привести к образованию трещин.

Борная кислота в составе смеси служит минерализующей добавкой, способствующей ускоренному образованию шпинели.

Содержание борной кислоты в количестве менее 1,0% практически не оказывает влияние на скорость образования шпинели, а ее содержание более 3,0% уменьшает термостойкость футеровки.

При сопоставительном анализе заявляемого изобретения с прототипом было выявлено, что существенным отличительным признаком данного изобретения является введение в состав набивной массы нового компонента - кварцита при следующем соотношении компонентов, мас.%: Периклазовый порошок 4,0-15,0 Муллитокорунд 2,0-12,0 Окись хрома 0,1-1,5 Борная кислота 1,0-3,0 Кварцит 0,5-10,0

Периклазошпи- нелидный порошок остальное.

Следовательно, изобретение соответствует критерию "новизна".

При поиске по патентной и научно-технической литературе изобретения, в которых в совокупности имеются признаки, отличающие заявляемое изобретение от прототипа, не обнаружены. Изобретений, в которых для повышения стойкости и термостойкости футеровки при ее равномерном износе в состав набивной массы вводится кварцит, не выявлено.

В предлагаемом изобретении введение кварцита в состав набивной массы в совокупности с другими компонентами позволяет одновременно повысить стойкость, огнеупорность и термостойкость футеровки индукционных печей при ее равномерном износе.

Таким образом, заявляемое решение соответствует критерию "изобретательский уровень".

Данный состав набивной массы может быть легко воспроизведен при изготовлении набивной массы в промышленных условиях. Таким образом, изобретение отвечает критерию "промышленная применимость".

П р и м е р. Готовят массу следующего состава, мас.%: порошок периклазовый плавленный марки ПППЛ-95 4,0-15,0, муллитокорунд марки МК-90 (ТУ 14-8-457-84) 2,0-12,0, окись хрома (ЧДА) 0,1-1,5, кварцит (ТУ 14-8-542-87) 0,5-10,0, борная кислота Н3ВО3 (ГОСТ 18704-78) 1,0-3,0, периклазошпинелидный порошок (70% MgO - 30% Al2O3) ТУ 14-8-608-90 остальное.

Составляющие шихты в сухом виде тщательно перемешивают.

Готовую массу небольшими порциями засыпают на под печи ИЧТ-2,5, а затем устанавливают металлический шаблон и засыпают массу между шаблоном и индуктором. Набивка осуществляется послойно с помощью пневмотрамбовки для максимального уплотнения.

Сушку массы производят путем расплавления кускового чугуна, загружаемого до верха шаблона.

После расплавления и выдержки чугун охлаждают до 1400оС и сливают.

Зерновой состав составляющих компонентов - 3-0,08 мм.

После набивки и сушки массы загружали металлическую шихту и печь включали на полную мощность.

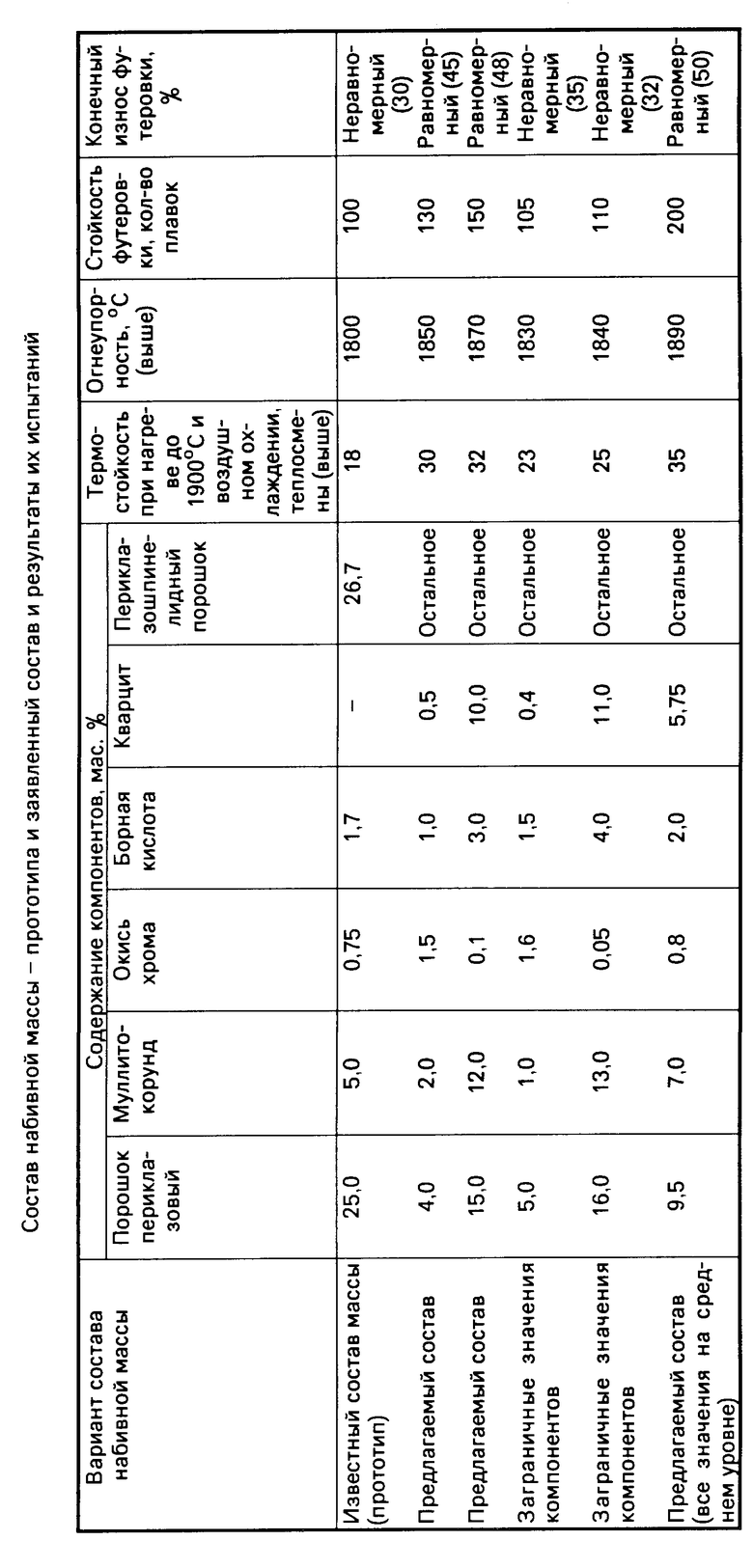

Полученные результаты испытаний приведены в таблице.

Как следует из приведенной таблицы, заявляемый состав набивной массы обеспечивает более высокую огнеупорность футеровки (выше 1890оС), термостойкость (выше 35 теплосмен), стойкость футеровки (срок службы) составила 200 плавок против 100 плавок, при использовании состава-прототипа. Эксплуатация футеровки была возможна до 50% ее износа против 30%. При использовании массы-прототипа износ футеровки был неравномерный, в результате чего срок службы футеровки был сравнительно невысокий.

Таким образом, заявляемый состав набивной массы обеспечивает более высокие эксплуатационные свойства футеровки индукционной печи, позволяющие выплавлять сплавы на основе титана (ферротитана).

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ МАССА | 2012 |

|

RU2511106C1 |

| Набивная огнеупорная масса | 1979 |

|

SU773029A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1997 |

|

RU2133719C1 |

| Огнеупорная композиция для футеровки индукционных печей | 1978 |

|

SU779355A1 |

| Огнеупорная набивная масса | 1979 |

|

SU872513A1 |

| Огнеупорная набивная масса | 1977 |

|

SU655690A1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2007 |

|

RU2347765C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ НАБИВНОЙ ФУТЕРОВКИ | 1991 |

|

RU2011647C1 |

| Огнеупорная набивная масса | 1977 |

|

SU668922A1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 1999 |

|

RU2142926C1 |

Использование: для футеровки индукционных печей, служащих для выплавки сплавов на основе титана. Сущность изобретения: масса содержит, мас.%: порошок периклазовый 4,0 - 15,0, муллитокорунд 2,0 - 12,0, окись хрома 0,1 - 1,5, борную кислоту 1,0 - 3,0, кварцит 0,5 - 10,0 периклазошпинелидный порошок - остальное. Характеристика: термостойкость 1900°С - воздух 30 - 32 теплосмены, огнеупорность 1850 - 1870°С. 1 табл.

НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ, содержащая периклазовый порошок, муллитокорунд, окись хрома, борную кислоту и периклазошпинелидный порошок, отличающаяся тем, что она дополнительно содержит кварцит при следующем соотношении компонентов, мас.%:

Периклазовый порошок - 4,0 - 15,0

Муллитокорунд - 2,0 - 12,0

Окись хрома - 0,1 - 1,5

Борная кислота - 1,0 - 3,0

Кварцит - 0,5 - 10,0

Периклазошпинелидный порошок - Остальное

Авторы

Даты

1995-03-20—Публикация

1992-06-30—Подача