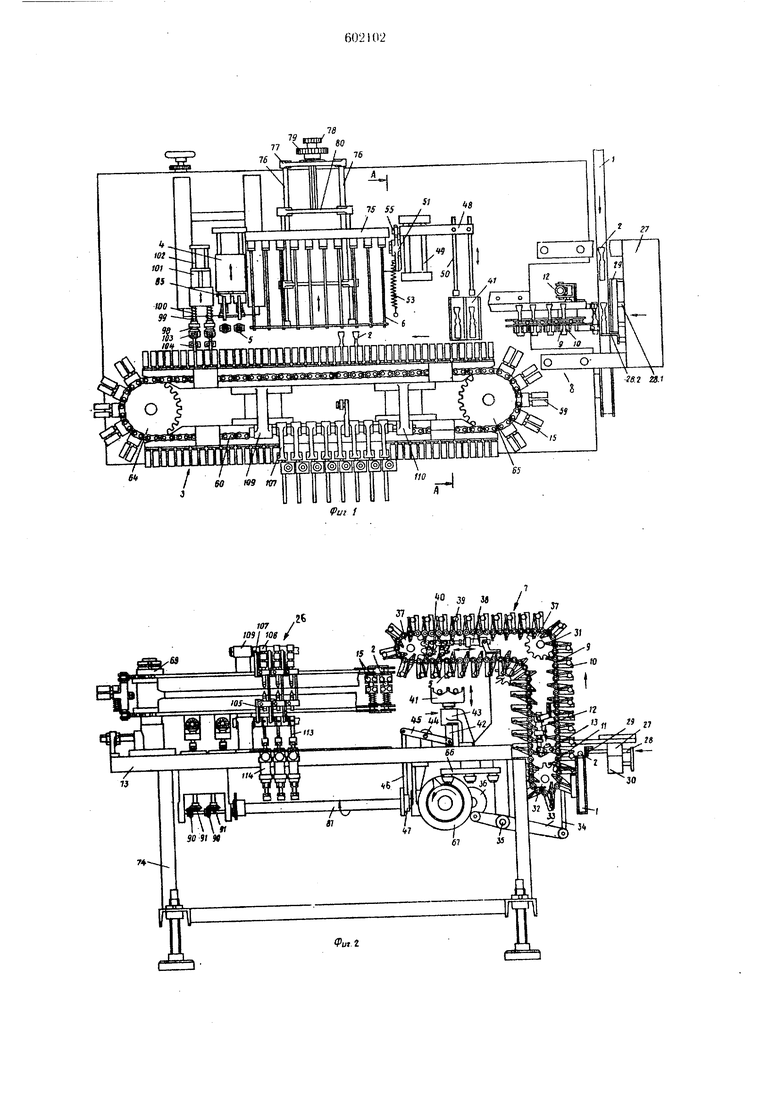

Изобретение относится к фармацевтической промышленности. Известно устройство для запайки ампул, содержащее цепной конвейер для загрузки ампул, операционный цепной конвейер с носителями ампул и механизм запайки ампул. Однако известное устройство не обеспечивает предварительной очистки ампул. Целью изобретения является предварительная очистка ампул. Это достигается тем, что устройство снабжено полыми иглами, соединенными с источником отфильтрованного сжатого воздуха или газа расположенными вдоль операционного конвейера передающим конвейером с носителями ампул, размещенным .между конвёйеро.м для загрузки ампул и операционным конвейером, и установленным за передающим конвейером механизмом для передачи каждых, по крайней мере, двух ампул с передающего на операционный конвейер, Приче.м каждый носитель ампул передающего конвейера состоит из двух зажимных щечек, одна из которых укреплена неподвижно, а другая - с возможностью порота, при этом последняя имеет на конце кронштейн и соединена с неподвижной щечкой ири помощи . Кроме того, устройство снабжено пневмоцилиндром, на порщне которого смонтирован поворотный рычаг для взаимодействия с кронштейнами подвижных зажимных щечек. Каждый носитель ампул операционного конвейера состоит из укрепленного на его цепи держателя с неподвижно смо 1тированным 1 мз нем опорными ва,тикамн, соединенного с держателем посредством пружины толкате,1я. чстановленного с возможностью возвратно-поступательного перемещения в вертикальной плоскости, и укрепленного на толкателе, по крайней .мере, одного прижимного ва.лича .пя а.пулы. Г1ри этом прижимные и 01юрн к- . смонтированы с возможностью поворота, а ио крайней мере один из прижимных валиков имг ет спиральную канавку. Держатель снабжен соплом для подво.ча воздуха, а устройство - механизмом контроля запаянных ампул. Механизм запа11ки ампул содержит смонтированный с возможностью возвратно-поступательного движения в горизонтальной плоскости держатель и шарнирно установленные на нем поворотные щечкг.. а держатель снабжен штуцером для сброс:- лавления, имеющим кольцевой выступ и мунднплк. На фиг. 1 изображено устройство .чля запайки а.мпул в общем виде: г-я фи: J Il же.

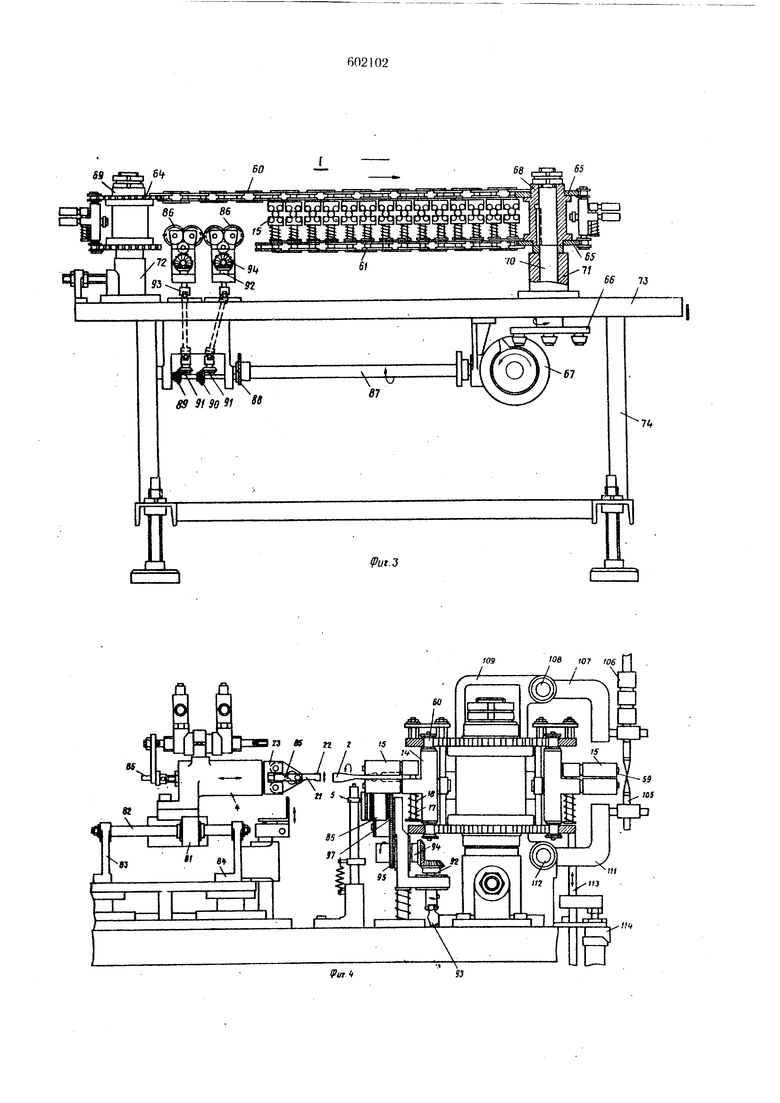

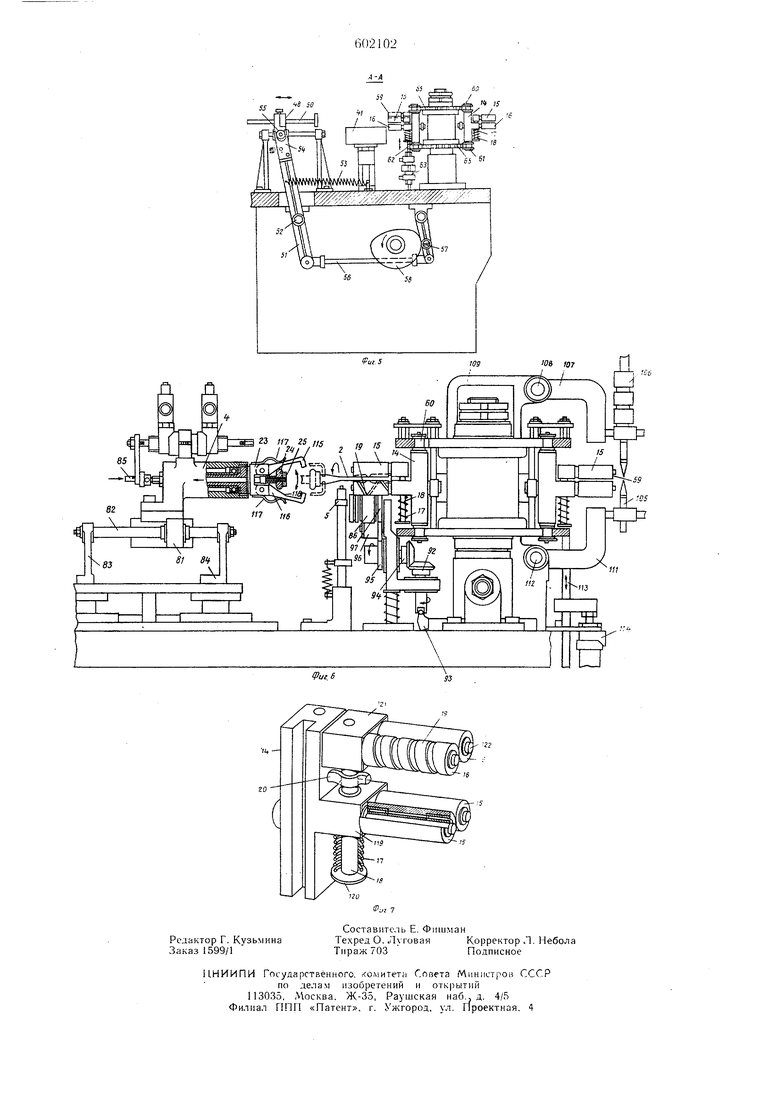

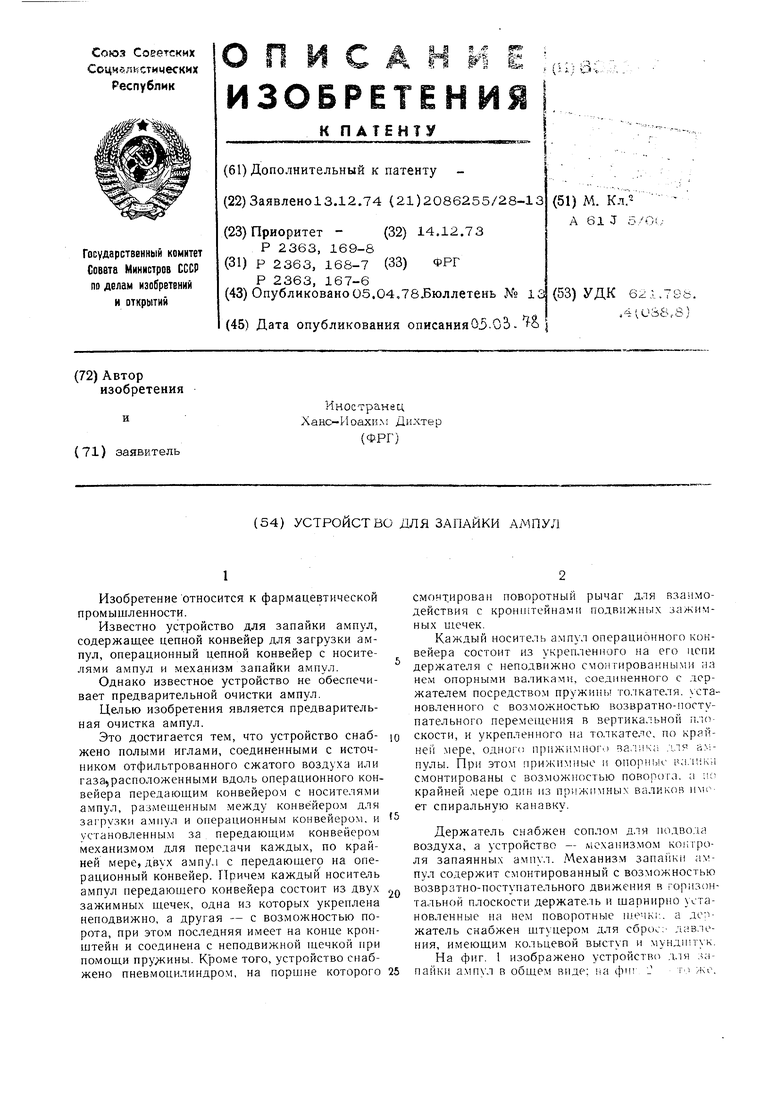

вид спереди; на фиг. 3 - узел 1фиг. 2; на фиг. 4 -- механизм запайки а.мпул, вид сопку; на фиг, 5 разрез Л - А фиг. 1; на фиг. .6 - вариант выполнения ме.ханиз.ма запайки ампул, боковая проекция; на фиг. 7 - .1еха1 из.м д. зажимания ампул в увеличегшом масштабе.

Устройство для запайки ампул содержит цепной конвеис,; для загрузки ампул 2, операционный цепной конвейер 3 с носителями ампул и механизм 4 запайки ампул, включаюпщй горелки 5, по.1ые иглы 6, соединяемые с источником (на чертежах не показан) отфильтрованного сжатого воздуха или газа и раеположепные вдоль операционного конвейера, размещенный между конвейером для загрузки ампул п операционным конвейером и устаноБле1пплй за передаюп1,им конвейером 7 механизм 8 для передачи каждых, по крайней мере, двух ампул е передающего на операционный конвейер.

Каждый носитель передающего конвейера состоит из двух зажимных щечек 9 и 10, из которых укреплена неподвижно, а другая - с возможностью поворота, при этом последняя имеет на конце кронщтейн 11 и соединена с неподвижной щечкой 10 при помощи пружины.

Устройство содержит также пневмоцилиндр 12, на nopinne которого смонтирован рычаг 13 для взаимодействия е кронштейнами подвижных зажимных П1,ечек.

Каждый носитель ампул операционного конвейера состоит из укрепленного на его цепи держате.чя 14 с неподвижно смонтированны.чи на нем опорными валиками 15, 16, соединенного с держателем посредством пружины 17 толкателя 18, установленного с возможностью возвратно-лтоступательного движения в вертикальной плоскости и укрепленного на толкателе, по крайнем мере, одного прижимного валика 19 для ампул ,имеющего спиральную канавку. Кро.ме того, держатель снабжен соплом 20 для подвода воздуха.

Механизм занайки ампул содержит устаиовjjCHHue шарцнрио поворотные щечки 21, 22 ка держателе 23, снабженном щтуцером с кольцевым выступом 24 и мундщтуком 25.

Устройство содержит также механизм 26 контроля запаянных ампул.

Работает устройство для запайки ампул следующим образом.

Горячие ампулы транспортируются по цепному конвейеру от машины (на чертежах не показан) для изготовления ампул к заполняющему механизму 27 с упором 28.1, которым зажимается соответствующая ампула. Закрепленная на ютанге 28.2 заслонка 29 перемещается возврати о-поступательно 1К)здушным ци.пшдро.м 30 (фиг. 2) в,соответствии с рабочим такто.м. В результате ампула проталкивается между открытыми щечками,-которые открываются пневмоцилиндром 12. Когда ампула прижимается заслопкой 29 к зажимной цанге, то цепь 31 с зажимными цанга.ми перемещается вперед па один такт.

Для перемещения вперед цепи 31 начинает вращаться цепное колесо 32 при помощи рычага 33 и соединительной штанги 34, которая приводит храиовой механизм (не показан).

Рычаг ЯЗ может поворач.иваться на оси 35 и привод.чтся в движение криволи 1ей(юй П1айбой ЗВ. Цепное колесо подается па одну величину, равную расстоянию между двумя следующими одна з.а другой зажимными цангами. В даг.ном случае цепь имеет двадпаги четыре зажимные цанги. Для направления цанги служат помимо приводного цепного колеса направляюш.ие колеса 37. По достижении положения Б открываются две зажимные цанги с

помощью управляемого в соответствии с рабочим тактом воздущного цилиндра 38 с двумя приводными элементами 39 и 40.

Ампулы подают после открывания их зажим Ь.ч цанг в приемную призму 41, которая выполпяет вертикальные возвратно-поступательные движения. Приемная призма укреплена для этой цели на штанге 42 с возможностью перемещения в вертикальном направлении по направляюцдей 43. На штанге с возможностью поворота на оси 44 закреплен рычаг 45, который перемещается возвратно-поступательно с помощью толкателя 46 от криволинейной направляющей 47. Передаваемое от направляющей 47 через толкатель 46 на рычаг 44 движение заставляет перемещаться вверх и вниз приемную призму 41. При передаче ампул от зажимных цанг в приемную призму, последняя занимает максимально высокое положение. После осуществления передачи она опускается. Прие.мная призма образует часть механизма для передачи соответственно двух ампул из

транспортирующего конвейера, вращающегося с более высоким числом тактов, в другой транспортирующий конвейер, вращаюп ийся с более низким числом тактов. Для передачи ампул служит заслонка 48, которая расположена горизонтально на двух неподвижных

направляющих цангах 49, и имеет на одном конце два толкателя 50, которые находятся на одной прямой с ампулами, размепхенными на опущенной приемной призме 41. Заслонка 48 приводится в соответствии с рабочим такТОМ в возвратно-поступательное движение с

помощью механического привода (двуплечего рычага 51), поворачиваю1цегося возвратно-поступательно вокруг оси 52, преодолевая сопротивление пружины 53, который концом, выполненны.м в виде вилкп 54, охватывает ролик 55

заслонки 48 (фиг. 5). Для привода рычага 47 служит соединительная ипанга 56, которая прилегает к этому рычагу и имеет ролик 57, катяц ийся по криволинейной направляющей 58.

Благодаря возвратно-поступательному движению в соответствии с рабочим тактом толкателей 50, амнулы перемещаются от приемной призмы 41 вниз в два приспособления 59 для зажимания ампул. Последние содержат четыре опорных валика 15, 16, держатель 14 и

толкатель 18. Держатель 14 удерживается верхней 60 и нижней 61 цепями. Пружина 17 стремится отжать валики к держателю 14 и толкателю 18 (фиг. 7).

До передачи ампул от приемной призмы 41 в приспособления 59 отжимается толкате.ль 18 с

помоп1.ью порпшя 62, управляе.мого в соответствии с рабочим тактом воздушного цилиндра 63 вверх. Как только ампулы проталкиваются в приспособления для зажимания ампул, направление движения воздушного цилиндра изменяется, толкатель 18 перемешается вниз и ампула зажимается с помощью валиков как и в призме. Цепи 60 и 61 перемещаются по расположенным попарно цепным колесам 64 и 65. Цепные колеса 65 перемещаются далее с помощью распределительной звездочки 66 и распределительной криволинейной направляющей 67 (фиг. 3) в соответствии с рабочим тактом на два деления, т. е. на два приспособления для зажимания ампул. Распределительная криволинейная направляющая приводится механически от привода или предварительно включенной машины для изготовления ампул. Цепные колеса 64 и 65 расположены на ступицах 68 и 69. Колеса, как ступица 68 на валах 70, размещены в подшипниковых блоках 71, 72 (фиг. 3), которые укреплены на опорной пластине 73, образующей часть рамы 74.

От приспособлений 59 для зажимания ампул последние подаются в район расположения полых игл 6, которые, погружаясь передними концами в ампулы, продувают их. Десять полых игл 6 расположены одна от другой на расстоянии, равном одному делению. Поскольку приспособления 59 перемещаются соответственно на двойное деление, то каждая ампула может продуваться пять раз с помощью игл 6, которые укреплены на заслонке 75, расположенной с возможностью перемещения на двух неподвижных щтангах 76. Для достижения возвратно-поступательного движения в заслонке 75 предназначен воздущный цилиндр (не показан). Полые иглы можно заполнять стерилы1о профильтрованным воздухом или. промывать газами.

Обе штанги 76 соединены одна с другой с помощью поперечного ярма 77, имеющего установочный винт 78 и контурную гайку 79. Конец установочного виита образует упор 80 для поперечного ярма заслонки. Таким образом, с помощью установочного винта 78 можно ограничивать подъем полых игл 6, на расстояние, в зависимости от величины готовых ампул.

Механизм запайки ампул опирается на салазки 81, которые при возвратно-поступательном движеиии по двум штангам 82 уйираются в подшипниковые узлы 83 и 84. Во время вытягивания ампул щечки 21 и 23 вытягивающих зажимных цанг погружаются внутрь верхней части ампулы. Одновременно ампулы нагреваются горелкой 5, и подъемные и1таиги 85 перемещаются (фиг. 4) влево. В результате щечки раздвигаются и прилегают к внутренней стенке ампулы. При обратном движении механизма 4 расплавленные горелкой 5 концы ампул отделяются от этого механизма и закрываются.

Во время процесса вытягивания ампула должна вращаться. Дл/ этого предназначены нижние валики 15, движущиеся с помощью трущихся колес 86, для привода которых служит расположенный под опорной пластиной 73 и непрерыв)о вращающийся вал 87 (фиг. 2). Последний через контрпривод 88 (фиг. 3) вращает

лва конически.ч колеса 89 и 90, которые входят в зацепление с коническими колесами 91, соединяющимися с коническими колесами 92 через телескопический вал 93. Конические колеса J 92 входят во взаимодействие с коническими колесами 94, которые, соединяясь с зубчатыми колесами 95 и, вращаясь с ними, приводятся через промежуточное зубчатое колесо 96 на каждое зубчатое колесо 97, насаженное на вал соответствующего трущегося колеса 86 и

0 приводит его во вращательное движение.

За сохранностью постоянной длины ампул следит узел 98 с упорами, находящимися на толкателях 99 которые, преодолевая сопротивление пружин 100, могут совершать возвратнопоступательные движения имеете с салазками 101 , расположенными на штангах 102. В районе упоров размещены по две горелки 103 и 104, одна из которых (103) служит для образования круглых головок ампул, а другап (104) - для нагревания внутренней части ампул. После прохождения узла 98, ампулы готовы. На отводной части цепей 60, 61 расположен механизм 26 контроля запаянных аипул с восемью точками измерения. Каждая измерительная точка имеет ощупывающий штифт 105 и ощупывающую головку 106, которая может

быть установлена на определенную величину и расположена на поворотном рычаге 107, который находится на валу 108, опирающимся иа две подшипниковые опоры 109, ПО. Ощупывающие щтифты 105 поддерживаются поворотныQ МИ .рычагами 111, расположенными на валу 112. Если ампула находится на механизме 26 контроля, то ощупывающий штифт 105 пр.илегает снизу к телу ампулы, в то время как поворотный рычаг I11 поворачивается в направлении, противоположном направлению враS щения стрелки. После этого опускается ощупывающая головка 106, которая устанавливается на определенной необходимой величине. Если полученный результат измерений находится в пределах заранее заданного допуска; то приспособление 59 открывается толкателем

ИЗ, приводящимся воздущным цилиндром 114, и ампула выталкивается.

Поскольку устройство работает в два такта, то необходимы два механизма для определения необходимой величины. Поскольку имеетS ся восемь измерительных измерений, то ампулы должны быть рассортированы по четырем различным ступеням.

На фиг. 6 изображен вариант, где применена вытягивающая зажимная цанга со щечками 115. 116, охватывающими конец ампулы снаружи. Щечки отжимаются пружинами 117, имеющими клиновидные поверхности 118, к «оторым прижимается кольцевой выступ 24, управляющий движениями щечек 115, 116.

5 -Подъемная штанга 85 выполнена в этом случае в виде трубы, через которую в ампулу протекает сжатый воздух или газ. Конец трубы имеет эластичный мундштук 25. который прилегает к кромке ампулы. Если штанга движется вправо (фиг. 6), то ампула закрывается

мундштуком и охватывается щечками.

На фиг. 7 изображено устройство для зажимания ампул, имеющее держатель 14, выступ 119 с отверстием, в которое пропускается толкатель 18, имеющий на нижнем конце тарелку J20. Толкатель 18 образует направляющую для вспомогательного носителя 121. Выступ 119 имеет цапфу 122, на которой расположены поворотно два опорных валика 15 и два прижимных ВаЛика 16. Для удаления детали из держателя при расходящихся валиках служит продувное сопло 20.

Формула изобретения

1.Устройство для запайки ампул, содержащее цепной конвейер для загрузки ампул, oneрационный цепной конвейер с носителями ам пул и механизм запайки ампул, отличающееся тем, что, с целью предварительной очистки ам пул, оно снабжено полыми иглами, соединенными с источником отфильтрованного сжатого воздуха или газа и расположенными вдоль операционного конвейера, передающим кон е ером с носителями ампул, размещенным между конвейером для загрузки ампул и операционным конвейером, и установленным за передающим конвейером механизмом для передачи каждых, по крайней мере, двух ампул с передающего на операционный конвейер.

2.Устройство по п. I, отличающееся тем, что каждый носитель ампул передающего конвейера состоит из двух зажимных щечек, один из которых укреплена неподвижно, а другая -

с возможностью поворота, при этом последняя имеет на конце кронштейн и соединена с неподвижной щекой при помощи пружины.

3. Устройство по п. 1, отличающееся тем. что оно снабжено пневмоцнлиндро.м, на поршне которого смонтирован (юворотный рычаг для взаимодействия с кронштейнами подвижных зажимных щечек.

4. Устройство по п. 1,. отличающееся тем, что каждый носитель ампул операционного конвейера состоит из укрепленного на его цепи держателя с неподвижно смонтированными на нем опорными валиками, соединенного с держателем посредством пружины толкателя, установленного с возможностью возвратно-поступательного перемещения в вертикальной плоскости, и укрепленного на толкателе по крайней мере одного лрижимного валика для ампулы.

5.Устройство по п. 1, отличающееся тем, что прижимные и опорные валики смонтированы с возможностью поворота, а по крайней мере один из прижимных валиков имеет спиральную канавку.

6.Устройство по п. 4, отличающееся тем, что держатель снабжен соплом для подвода воздуха.

7.Устройство по п. 1, отличающееся тем, что оно снабжено механизмом контроля запаянных ампул.

8.Устройство по п. I, отличающееся тем, что механизм запайки ампул содержит смонтнроваиный с возможностью возвратно-поступательного перемещения в горизонтальной плоскости держатель и щарнирно установленные на нем поворотные щечки.

9.Устройство по п. 8, отличающееся тем, что держатель снабжен штуцером для сброса давления, имеющим кольцевой выступ и мундщтук. SO «a m

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для КРУГЛЕНИЯ КОРЕШКА КНИЖНОГОБЛОКА | 1971 |

|

SU299384A1 |

| УСТРОЙСТВО для СБАВКИ ИГЛ И ПЕРЕНОСА ПЕТЕЛБ НА ПЛОСКОФАНГОВОЙ МАШИНЕ | 1973 |

|

SU376952A1 |

| Устройство для цоколевания коммутаторных ламп | 1977 |

|

SU736217A1 |

| Технологический комплекс для обработки цилиндрических деталей | 1989 |

|

SU1761436A2 |

| Способ наполнения и запайки стеклянных сосудов, преимущественно ампул, и устройство для его осуществления | 1978 |

|

SU737369A1 |

| Распределитель питателя кокономотального автомата | 1983 |

|

SU1175978A1 |

| РУЧНОЙ ПРИВОД ДЛЯ ВЕЛОСИПЕДА | 2007 |

|

RU2429154C2 |

| Вышивальная машина | 1980 |

|

SU1044696A1 |

| ШВЕЙНАЯ МАШИНА | 1989 |

|

RU2051236C1 |

| Многоигольная швейная машина | 1973 |

|

SU511398A1 |

ов to

Авторы

Даты

1978-04-05—Публикация

1974-12-13—Подача