I

Иаобрбтение относится к экскаваиионным машинам для открытых горных работ.

Известна для разработки грунтов, содержащая двигатели и раму, на которой установлен цепной рабочий орган с режущи- g ми элементами, соединенный с приводом вращения и поворота 1 .

Другим известным техническим решением является рабочий орган экскаватора, содержащий раму, ковшовую цепь, и рабочие эле- JQ менты, установленные со стороны рамы И.

Экскавация породы данным рабочим органом производится при боковом перемещении экскаватора и вращении барабанов. Од- j нако конструкция его позволяет эффективно вести лишь селективную разработку пород при невысокой крепости слагающих пород, Ра:фушенве крепких пород статистическим резанием, которое осуществляется дагшым Q вспомогательным оборудованием, требует больших усилий перемещения и сопряжено с большой динамикой нагрузок. Поскольку несущие конструкции цепных экскаваторов имеют, огра ниненную жесткость, то и реализация дос- 25

таточно больших усилий на рабочем органе невозможна.

Для повышения эффективности разрушения крепких пород путем обеспечения скола йороды в процессе работы рабочего органа, предлагаемое устройство снабжено установленными на раме поворотными платформам.и, на которых закреплены рабочие элементы, при этом ось каждой платформы параллельна продольной оси ковшовой цепи, а рабочие элементы выполнены в виде рыхлителей.

Такое выполнение рабочего органа позволяет вести перекрестную схему разработки массива грунта.

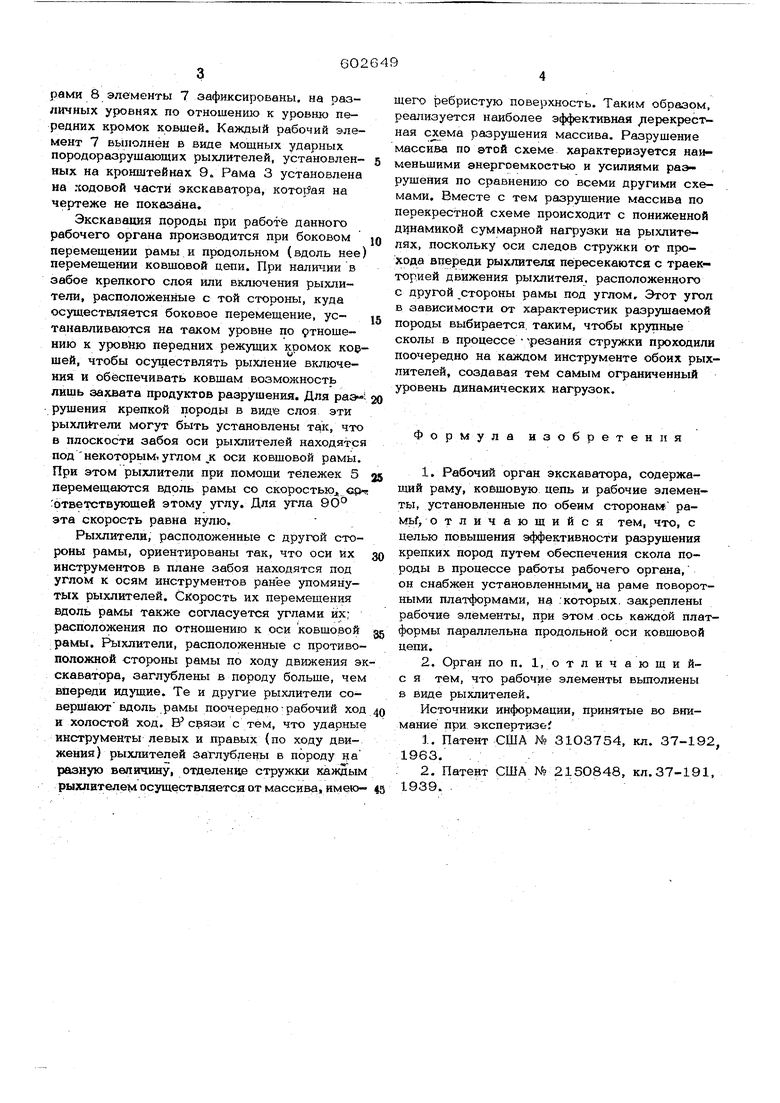

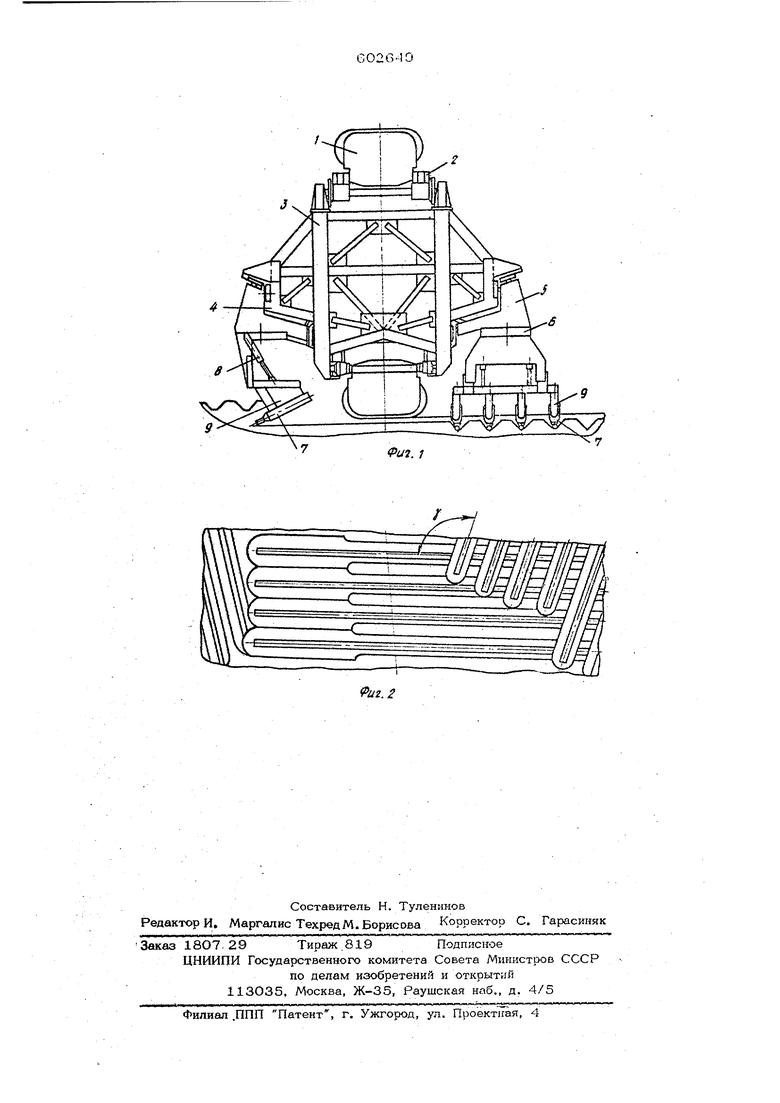

На фиг. -1. изображен рабочий орган экскаватора, поперечный -разрез; на фиг. 2 - схема резания, абоя рабочим органом в плане.

Рабочий орган экскаватора включает ковши 1, тяговую цепь 2 и раму 3 с расположенными вдоль нее по обеим сторонам направляющими 4. В направляющих установлены ходовые тележки 5, к которым при помощи I поворотной платформы 6 шарнирно прикреплены рабочие элементы 7. Тидроцилиндрами 8 элементы 7 зафиксированы, на различных уровнях по отношеншо к уровшо передних кромок ковшей. Каждый рабочий элемент 7 выполнен в виде мошных ударных породоразрушаюших рыхлителей, установленных на кронштейнах 9. Рама 3 установлена на .СОДОВОЙ части экскаватора, которая на чертеже не показана. Экскавация породы при работе данного рабочего органа производится при боковом перемещении рамы и продольном (вдоль нее) перемещении ковшовой цепи. При наличии в забое крепкого слоя или включения рыхлители, расположенные с той стороны, куда осуществляется боковое перемещение, устанавливаются на таком уровне по 9тношению к уровню передних режущих кромок коешей, чтобы осуществлять рыхление включения и обеспечивать ковшам возможность лишь захвата продуктов разрушения. Для раэрушения крепкой породы в виде слоя эти рыхлители могут быть установлены так, что в плоскости забоя оси рыхлителей находятся поднекоторым углом ,к оси ковшовой рамы. При этом рыхлители при помощи тележек 5 перемещаются вдоль рамы со скоростью гбтветствуюшей этому углу. Для угла эта скорость равна нулю, Рыхлители, расположенные с другой стороны рамы, ориентированы так, что оси их инструментов в плане забоя находятся под углом к осям инструментов ранее упомянутых рыхлителей. Скорость их перемещения вдоль рамы также согласуется углами их; расположения по отношению к оси ковшовой рамы. Рыхлители, расположенные с противоположной стороны рамы по ходу движения э скаватора, заглублены в породу больше, чем впереди идущие. Те и другие рыхлители совершаютвдоль рамы поочереднорабочий ход к холостой ход. Всрязи с тем, что ударны инструменты левых и правых {по ходу движения) рыхлителей заглублены в породу на разную величину, отделение стружки каждым рыхлителем осуществляется от массива, имею его ребристую поверхность. Таким образом, реализуется наиболее эффективная /lepeKpecTная схема разрущения массива. Разрушение массива по этой схеме характеризуется наименьшими энергоемкостью и усилиями разрушения по сравнению со всеми другими схемами. Вместе с тем разрушение массива по перекрестной схеме происходит с пониженной динамикой суммарной нагрузки на рыхлителях, поскольку оси следов стружки от прохода впереди рыхлителя пересекаются с траекторией движения рыхлителя, расположенного с другой стороны рамы под углом. Этот угол в зависимости от характеристик разрушаемой породы выбирается, таким, чтобы крупные сколы в процессе резания стружки проходили поочередно на каждом инструменте обоих рыхлителей, создавая тем самым ограниченный уровень динамических нагрузок. Формула изобретения 1.Рабочий орган экскаватора, содержащий раму, ковшовую цепь и рабочие элементы, установленные По обеим сторонам рамьГ, отличающийся тем, что, с пелью повышения эффективности разрушения крепких пород путем обеспечения скола породы в процессе работы рабочего органа, он снабжен установленными на раме поворотными платформами, на .которых, закреплены рабочие элементы, при этом ось каждой платформы параллельна продольной оси ковшовой цепи. 2.Орган по п. 1, о т л и ч а ю щ и йс я тем, что рабочие элементы выполнены в виде рыхлителей. Источники информации, принятые во внимание при экспертизе 1. Патент США № 31О3754, кл. 37-192, 1963. ; 2. Патент США N° 2150848, кл. 37-191, 1939. .:

7

i/. 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий орган роторного экскаватора | 1978 |

|

SU1032120A1 |

| Рабочий орган многоковшового траншеекопателя | 1985 |

|

SU1273449A1 |

| РАБОЧИЙ ОРГАН РОТОРНОГО ЭКСКАВАТОРА | 1992 |

|

RU2042014C1 |

| Способ планировки и почвообработки перед посевом и комбинированное орудие для его осуществления | 1989 |

|

SU1762772A1 |

| Многоковшовый цепной экскаватор | 1987 |

|

SU1613542A1 |

| ПОРОДОРАЗРУШАЮЩИЙ ИНСТРУМЕНТ | 1997 |

|

RU2127349C1 |

| СКРЕПЕР | 2007 |

|

RU2348761C1 |

| Выемочная машина | 1983 |

|

SU1105636A1 |

| Рабочее оборудование землерой-НОй МАшиНы | 1978 |

|

SU810899A1 |

| РАБОЧИЙ ОРГАН РОТОРНОГО ЭКСКАВАТОРА | 1967 |

|

SU215104A1 |

Авторы

Даты

1978-04-15—Публикация

1976-12-25—Подача