(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА

СКОЛЬЖЕНИЯ С ЧЕРЕДУЮЩИМИСЯ УЧАСТКАМИ АНТИФРИКЦИОННОГО И ИЗНОСОСТОЙКОГО

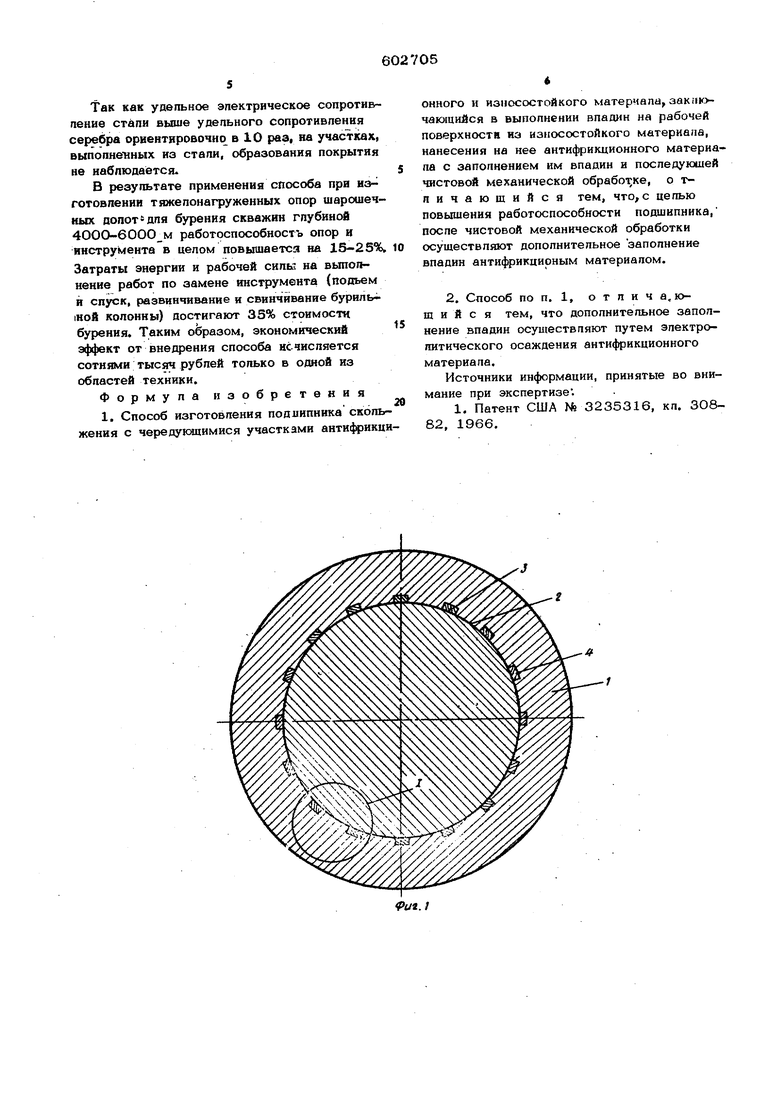

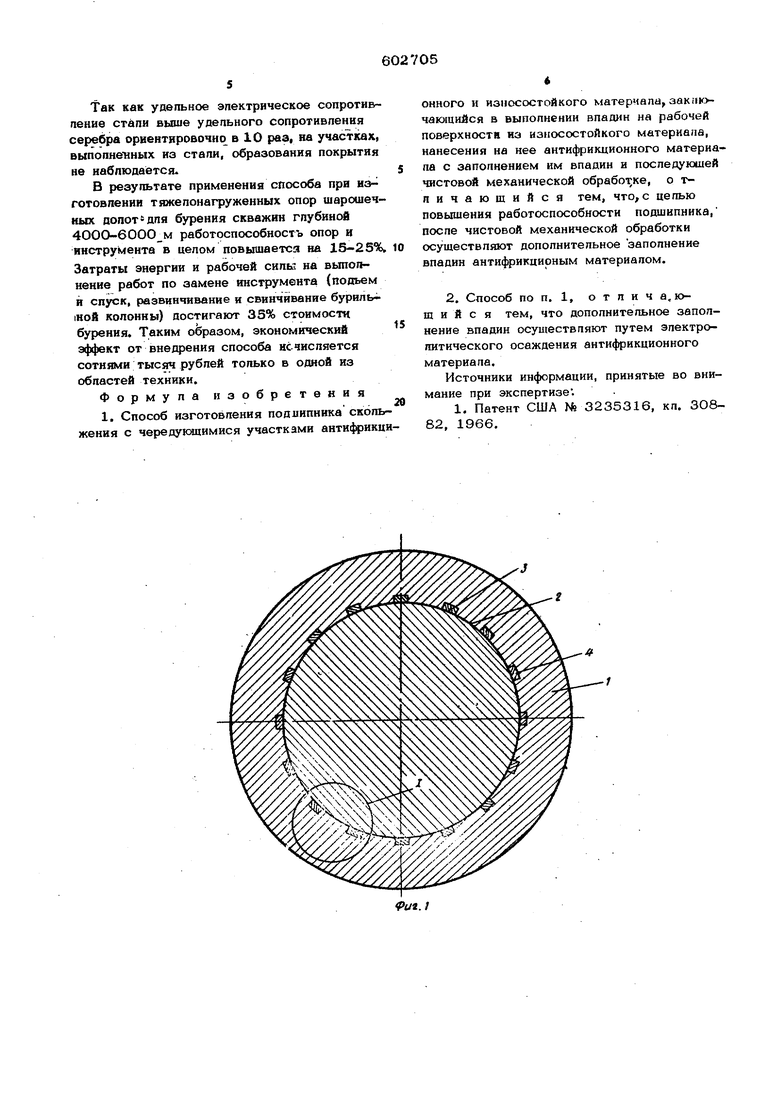

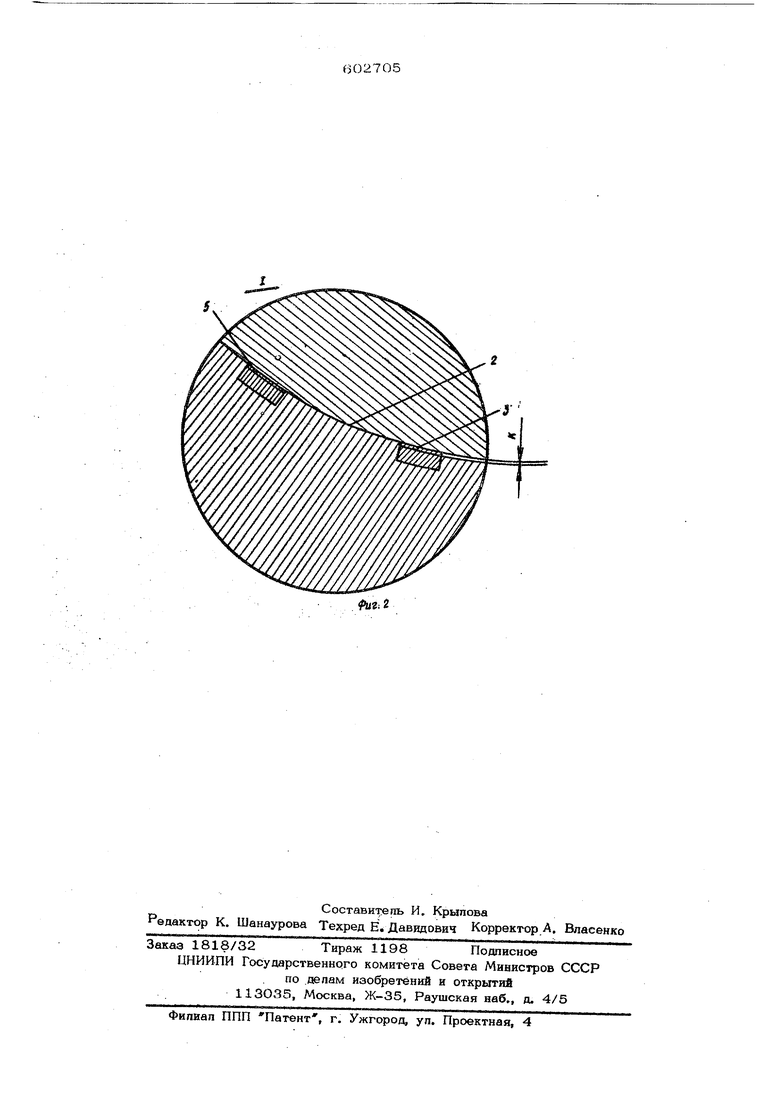

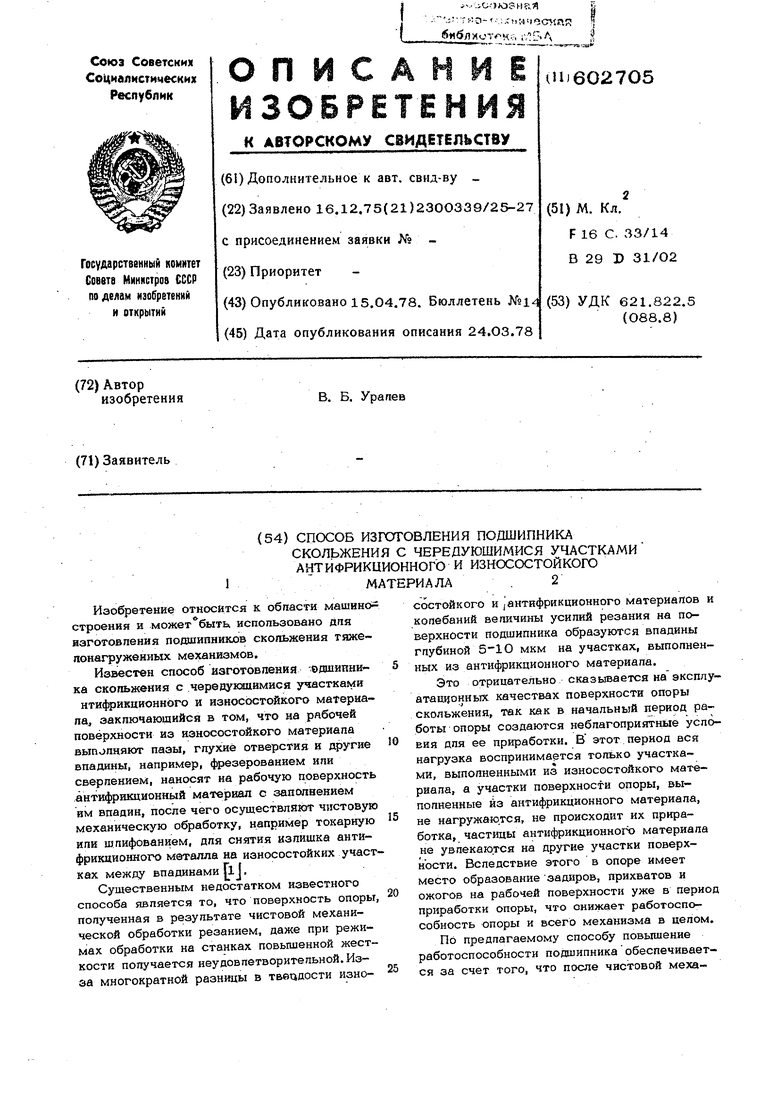

МАТЕРИАЛА.2 нической обработки осуществляют цопопнитепьное аапопнение впадин антифрикционным материалом. Дополнительное заполнение впаоин может быть осуществлено путем электропитического осаждения антк4рикционного материала На фиг. 1 изображен подшипник, полученный предлагаемым способом, разрезана фиг. 2 - узел Г на фиг, 1. Рабочая поверхность корпуса 1 подшипника скольжения состоит из чередующихся участков 2 и 3 соответственно из износостойкого и анти(| икаионного материалов. Способ аакшочается в том, что на рабочей поверхности подшипника из износостойкого материала выполняют впадины 4, например, в виде пазов, наносsrr на всю рабочую поверхность антифрикционный материал, например,центробежным питьем, с заполнением им впадин 4. После этого корпус 1 подаиипника может быть подвергнут поверхностному термическому упрочнению (закапке) длд повышения износостойкости участков 2 рабочей поверхйости подшипника. Затем производят чистовую механи ческую обработку, шлифование с целью снятия излишка анти чрикционного материала на износостойких участках 2 и получения |- поверхности с чередующимися участками из износостойкого материала и антификцио ного материала. После чистовой механическ обработки осуществляют дополнительное заполнение впадин, образовавшихся в про цессе ее на участках 3 из анти4 икционного материала таким же антифрикционным материалом для обеспечения лучшего сцепл ния дополнительного покрытия 5 с основны антифрикционным материалом. В случае использования токопроводящих износостойкого и антифрикционного материа лов дополнительное заполнение впадии осуществляют путем электролитического осаж ния антифрикционного материала,который вследствие избирательного осаждения толь ко во. впадины, содержащие антифрикционны материал, из-за наличия большого омического сопротивления износостойких участков 2 по сравнению с антифрикционным матери лом, практически не будет осаждаться на участки 2 из износостойкого материала. При этом подбирают плотность тока оптимальную для участков 3 и .недостаточную для осаждения антифрикционного материала на участках 2. Это позволяет.вести процесс без испол зования защитных масок на участках 2 из износостойкого материала. Аналогично производят электролитическое осаждение антифрикционного материала на поверхности подшипников скольжения,полученных путем покрытия стальных или чугунных поверхностей слоем мягкого антифрикционного материала с включениями из твердого и износостойкого материала. В результате чистовой обработки таких поверх- иостей резанием на участках, выполненных из анти(|рикциониого материала, также образуются впадины. В процессе гальванической обработки впадины аапопняют антифрикционным материалом. Также, .как в приведенном способе,на участках.вьшолненных из износостойкого материала , покрытие не образуется из-за малой плотности тока на этих участках поверхности. Примером конкретного выполнения способа является способ изготовления подшипника скольжения шарошечного долота, которьШ состоит из следующих основных операций. Растачивают отверстие в заготовке из никельмолибденовой стали, диаметр крторого меньше диаметра опорной поверхности на величину припуска на шлифование (О, мм). Цементируют внутреннюю поверхность отверстия (на глубину 1,6-1,8 мм) и выполняют на внутренней цвпиндрической поверхности продольные пазы глубиной 1-2 мм, равномерно распределенные по окружности. Заливают пазы расплавленным серебром методом центробежного литья, производят закалку, в результате которой повышается твердость износостойкого цементированного слоя на участках поверхности отверстия, вьшолненных из стали до 58-62 ед. , Затем шлифуют отверстие, 1в результате чего образуется поверхность onopf i, состоящая из чередующихся участков, выполненных из твердой износостойкой цементированной стали и значительно менее твердого серебра, причем на участках, выполненных из серебра, при этом образуются впадины глубиной 5-1О мкм, причиной образования которых является трех-четьфехкратная разн1ща в твердости участков и изменение в результате этого усилий резания. Производят электролитичское осаждение серебра, в процессе которого упомянутые впадины заполняют серебром, причем расчетную толщину покрытия принимают равной 15-2О мкм, а плотность тока на участках, выполненных из серебра, принимают 0,4 А/дм. Раствор для электролитического осаждения содержит 45 г/л азотнокислого серебра, 55 г/л цианистого калия, 45 г/л углекислого калия 75 г/л азотнокислого калия, 0,О1 г/л сероуглерода. Температура раствора 18-25 Так как удельное электрическое сопротивпение стали выше удельного сопротивпения серебра ориентировочно в 1О раз, на участках, BbtnonHeiiHbtx из стапи, образования покрытия не наблюдается. В результате применения способа при изготовпении тяжелонагруженных опор шарошечных оопотдпя бурения скважин глубиной 4000-6000 м работоспособность опор и инструмента в целом повышается на 15-25% Затраты энергии и рабочей сипы на вьтопнение работ по замене инструмента (подъем и спуск, развинчивание и свинчивание бурвль 1НОЙ колонны) достигают 35% стоимости бурения. Таким образом, экономический эффект от внедрения способа исчисляется сотнями тысяч рублей только в одной из областей техники. Формула изобретения 1. Способ изготовления подлипника сколь жения с чередукяцимися участками анти4 икц онного и износостойкого матерчапа, aaKiiK.чаюшийся в выполнении впаш1н на рабочей поверхности из износостойкого материапа, нанесения на нее антифрикционного материала с заполнением им впааин и последующей чистовой механической обрабо- ке, о тличаюшийся тем, что, с целью повышения работоспособности подшипника, после чистовой механической обработки осуществляют дополнительное заполнение впадин антифрикцирным материалом. 2. Способ по п. 1, о т л и ч а, юш и и с я тем, что дополнительное заполнение впадин осуществляют путем электролитического осаждения антифрикционного материала. Источники информации, принятые во внимание при экспертизе . 1. Патент США № 3235316, кл. ЗО882, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО СОЕДИНЕНИЯ ТИПА ВАЛ-СТУПИЦА СТАЛЬНЫХ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2012 |

|

RU2501986C2 |

| СПОСОБ УЛУЧШЕНИЯ ПРИРАБАТЫВАЕМОСТИ ПАРЫ ТРЕНИЯ "ВКЛАДЫШ ПОДШИПНИКА - ШЕЙКА ВАЛА" | 2012 |

|

RU2528070C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПОРЫ СКОЛЬЖЕНИЯ | 2004 |

|

RU2274777C2 |

| Способ изготовления биметаллических отливок | 1989 |

|

SU1731421A1 |

| Способ получения покрытий | 1979 |

|

SU855086A1 |

| Опора бурового шарошечного долота | 1978 |

|

SU791897A1 |

| ШАРОВАЯ ОПОРА | 2015 |

|

RU2579382C1 |

| Способ обработки пар трения | 1989 |

|

SU1668471A1 |

| ИЗНОСОСТОЙКОЕ ТВЕРДОЕ ПОКРЫТИЕ ДЛЯ ЗАГОТОВКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2450081C2 |

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 2013 |

|

RU2549631C2 |

#

Авторы

Даты

1978-04-15—Публикация

1975-12-16—Подача