Изобретение относится к машиностроению, в частности к опорам скольжения (подшипникам и направляющим), работающим в условиях граничной, полужидкостной и жидкостной смазки.

Известен способ создания опоры скольжения, включающий создание бинарной поверхности трения, содержащей чередующиеся участки несущего и антифрикционного материалов (Пустовойт Ю.И. Работоспособность самосмазывающихся подшипников с бинарной поверхностью трения // Порошковая металлургия. 1990. - вып.8. - С.72-76).

Недостатком указанного способа является большой расход антифрикционного материала из-за значительной глубины канавок им заполненным.

В качестве ближайшего аналога выбран способ изготовления опоры скольжения, включающий выполнение канавок на поверхности основы, нанесение на нее антифрикционного материала и последующее его деформирование в пределах упругих деформаций материала основы с образованием рабочей поверхности в виде чередующихся участков материала основы и антифрикционного материала (а.с. СССР №1430631, Кл. F 16/C 33/04, 33/24, заявлено 23.09.86, опубликовано 15.10.88, Бюл. №38).

Недостатком данного способа является большой расход антифрикционного материала, т.к. в процессе деформирования происходит удаление лишнего слоя, который идет в отходы. Данный способ также не эффективен для опор скольжения, которые имеют малый предельный износ (до 0,3 мм). В этом случае имеют место непроизводительные затраты на изготовление канавок, глубина которых превышает нескольких миллиметров, и увеличивается расход антифрикционного материала. Уменьшение глубины канавок ведет к возникновению проблем с закреплением в них антифрикционного материала.

Технической задачей, на решение которой направлено изобретение, является обеспечение безотходного использования антифрикционного материала, создание рабочей поверхности, обладающей одновременно высокой антифрикционностью и износостойкостью на весь срок службы, а также расширение технологических возможностей, снижение трудоемкости и повышения производительности получения такой поверхности.

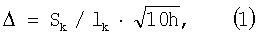

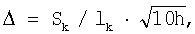

Указанная техническая задача решается тем, что в предлагаемом способе изготовления опоры скольжения, включающем выполнение на поверхности основы канавок, нанесение антифрикционного материала и последующее его деформирование в пределах упругих деформаций основы, в отличие от прототипа, антифрикционный материал наносят в виде гальванического покрытия на основе мягких металлов, а усилие деформирования задают в диапазоне его пределов текучести и прочности, а толщину антифрикционного гальванического покрытия выбирают из соотношения

где Sk - площадь боковой поверхности канавки в поперечном сечении;

lk - расстояние между канавками (шаг канавок);

h - глубина канавок.

Канавки на поверхности основы выполняют методом вибрационного обкатывания инструментом со сферической рабочей поверхностью, а покрытие наносят методом электронатирания.

Предлагаемый способ обеспечивает безотходное использование антифрикционного материала в результате того, что он наносится на поверхность основы заданной толщины, выбранной из условия полного заполнения канавок путем его пластической деформации, а не удаления как в известном способе. При этом на рабочей поверхности основы остается тонкий приработочный слой 0,01-0,03 мм как, например, у традиционных триметаллических сталебронзовых подшипников, применяемых для вкладышей ДВС. Однако, если у последних после износа гальванического приработочного покрытия антифрикционные свойства рабочей бронзовой основы ухудшаются, что в тяжелых режимах трения иногда сопровождается схватыванием и задирами, то предлагаемый способ обеспечивает одновременно высокие антифрикционные свойства и износостойкость опоры на весь срок службы. Кроме этого, использование для получения канавок метода вибрационного обкатывания, а для нанесения антифрикционного материала метода электронатирания в несколько раз повышает производительность и снижает трудоемкость изготовления опоры скольжения, а также расширяет технологические возможности в результате варьирования в широких пределах площадью, глубиной канавок и составом антифрикционного материала.

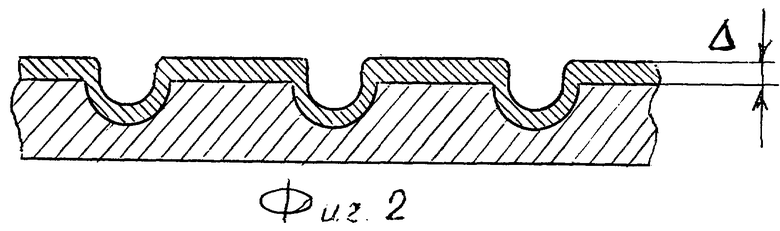

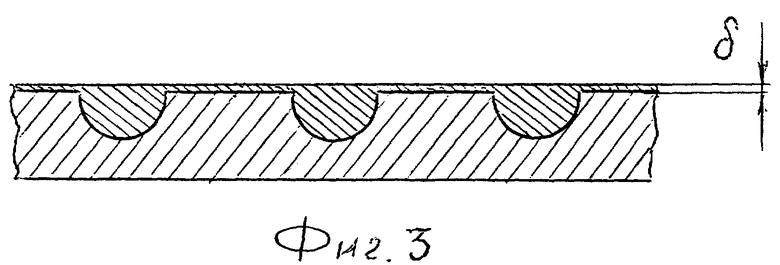

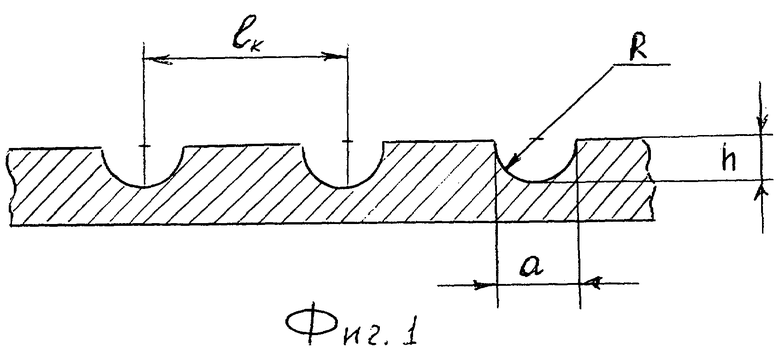

Сущность изобретения поясняется чертежами, где на фиг.1 показана часть поверхности основы опоры скольжения после выполнения канавок; на фиг.2 - то же, после нанесения на эту поверхность антифрикционного материала; на фиг.3 - после его поверхностного пластического деформирования.

Способ осуществляется следующим образом.

Вначале в материале основы на ее рабочей поверхности методом вибрационного обкатывания шаром или алмазной сферой выполняют канавки сферической формы (Фиг.1). Причем оптимальная площадь, занимаемая канавками, составляет 40-60%, а их глубина выбирается с учетом предельного износа опоры скольжения.

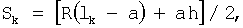

Затем на рабочую поверхность основы наносится антифрикционный материал в виде мягкого гальванического покрытия определенной толщины. Ее рассчитывают по приведенной выше экспериментально полученной зависимости (1), в которой площадь боковой поверхности канавки (Sk) определяют по известной в геометрии формуле

где R - радиус сферической поверхности канавки (принимается равным радиусу сферического индентора);

а - ширина канавки (хорда).

Толщина гальванического покрытия назначается из условия полного заполнения канавок при деформировании, образования ровной поверхности с тонким приработочным слоем толщиной δ=0,01-0,03 мм и зависит от площади, занимаемой канавками, и их глубины. В качестве антифрикционного материала в предлагаемом способе используют мягкие металлы, такие как свинец, олово, кадмий, висмут и т.п., а также их сплавы. В качестве гальванического способа нанесения наилучшим для этих целей является метод электронатирания, у которого скорость роста катодного осадка в десятки раз выше, чем у традиционного ванного метода осаждения, а также обеспечивающий нанесения покрытия непосредственно на рабочую поверхность детали.

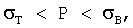

Далее рабочая поверхность основы с покрытием подвергается поверхностному пластическому деформированию известными способами (раскаткой роликом, дорнованием, прокаткой в валках и т.п.). При этом давление деформирования не должно превышать предел прочности материала покрытия, т.к. в противном случае последний будет разрушаться и удаляться с поверхности. Таким образом, необходимо выполнение условия

где Р - давление деформирования;

σТ - предел текучести антифрикционного материала покрытия;

σВ - предел прочности антифрикционного материала покрытия при сжатии.

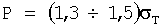

Экспериментально установлено, что оптимальное значение давления деформирования инструмента на антифрикционное покрытие на основе мягких металлов составляет

Пример 1. На внутренней бронзовой рабочей поверхности биметаллической втулки скольжения диаметром 50 мм методом вибрационного обкатывания индентором радиусом R=3 мм выполняли канавки шагом lk=5 мм, площадь канавок составила F=50%, а их геометрические параметры имели следующие значения: h=0,05 мм, а=1,85 мм; Sк=0,10 мм2. Расчетное значение толщины покрытия по выражению (1) составило Δ=0,028 мм. Нанесение антифрикционного покрытия на основе свинцового сплава (свинец - 90%, олово - 10%) заданной толщины осуществляли методом электронатирания из фторобалтного электролита при плотности тока 50 А/дм2 в течение 2,0 мин. При этом толщина покрытия составила 0,03 мм.

Поверхностное пластическое деформирование осуществляли роликовой раскаткой при давлении 1,3 σт (84,5 МПа) за один проход. После деформирования толщина приработочного слоя на поверхности основы составила δ=0,01 мм. После обработки рабочая поверхность стала гладкой, канавки визуально не просматривались.

Пример 2. На аналогичной, как в примере 1, втулке индентором R=3 мм выполняли канавки с шагом lk=8 мм. Геометрические параметры канавок: F=50%, h=0,3 мм; а=4,28 мм; Sк=0,88 мм2. Расчетное значение толщины покрытия составило Δ=0,064 мм. Аналогичное покрытие наносили в течение 4, 5 мин, при этом его толщина составила 0,065 мм. Деформирование осуществляли при давлении 1,5 σт (97,5 МПа), после чего толщина приработочного покрытия составила δ=0,015 мм.

Подшипники, изготовленные по предлагаемому способу, испытывались в сравнении с традиционными биметаллическими сталебронзовыми подшипниками, на поверхность которых было нанесено аналогичное приработочное покрытие толщиной 0,015 мм. Испытания проводили на специальном стенде с возвратно-качательным движением вала со скоростью 0,1 м/сек в среде масла. После полного износа приработочного покрытия подшипники испытывались на максимальную несущую способность и износостойкость. Результаты сравнительных испытаний приведены в таблице.

Как видно, подшипники, изготовленные по предлагаемому способу, по всем эксплуатационным показателям намного превосходят традиционные.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОГО САМОСМАЗЫВАЮЩЕГОСЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ НАВИВКОЙ ИЗ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2013 |

|

RU2550902C1 |

| Способ получения покрытий | 1979 |

|

SU855086A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛКИ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2006 |

|

RU2310015C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2023 |

|

RU2824409C1 |

| Способ восстановления изношенных поверхностей вкладышей подшипников | 1986 |

|

SU1414541A1 |

| СПОСОБ ОБРАБОТКИ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2013 |

|

RU2524467C1 |

| Элемент скольжения | 2018 |

|

RU2712496C1 |

| СПОСОБ ОБРАБОТКИ БРОНЗОВЫХ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ (ВАРИАНТЫ) | 2021 |

|

RU2765925C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 1993 |

|

RU2068505C1 |

| Многослойный шатунный вкладыш коленчатого вала | 2023 |

|

RU2813220C1 |

Изобретение относится к области машиностроения, в частности к опорам скольжения (подшипникам и направляющим), работающим в условиях граничной, полужидкостной и жидкостной смазки. Способ создания антифрикционной поверхности детали включает выполнение канавок, нанесение антифрикционного материала и последующее его деформирование в пределах упругих деформаций материала основы. Антифрикционный материал наносят в виде гальванического покрытия на основе мягких металлов, а усилие деформирования задают в диапазоне его пределов текучести и прочности. Канавки выполняют методом вибрационного обкатывания инструментом со сферической рабочей поверхностью, а покрытие наносят методом электронатирания. Технический результат - обеспечение безотходного использования антифрикционного материала, создание рабочей поверхности, обладающей одновременно высокой антифрикционностью и износостойкостью на весь срок службы. 1 з.п. ф-лы, 3 ил., 1 табл.

где

где

Δ - толщина гальванического покрытия;

Sk - площадь боковой поверхности канавки в поперечном сечении;

lk - расстояние между канавками (шаг канавок);

h - глубина канавок.

| Способ изготовления металлополимерных подшипников | 1986 |

|

SU1430631A1 |

| DE 3634708 A1, 28.04.1988 | |||

| УСТАНОВЛЕНИЕ ТРАКТОВ ВЫЗОВОВ СЕТЕЙ СВЯЗИ В ШИРОКОПОЛОСНЫХ СЕТЯХ СВЯЗИ | 1993 |

|

RU2117403C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ ИЗДЕЛИЙ | 2000 |

|

RU2167348C1 |

Авторы

Даты

2006-04-20—Публикация

2004-05-06—Подача