Изобретение относится к области металлургии и литейного производства, а именно к технологии изготовления биметаллических отливок повышенной износостойкости, например проводковых элементов прокатных станов

Известен способ изготовления биметаллических отливок, включающий размещение в литейной форме вставки, на которую предварительно нанесен слой металла с повышенными механическими свойствами, заливку литейной формы основным метаплом и кристаллизацию отливки

Однако такой способ не обеспечивает надежной работы износостойкой вставки, особенно в условиях термоциклических нагрузок из-за большой разности физических свойств основного и армирующего материалов, требует повышенного расхода дорого- стоящего армирующего материала. Высокие значения износостойкости вставки могут быть обеспечены тем, что в поверхностных слоях армирующего материала предварительно и за счет нагрева при эксплуатации создаются сжимающие напряжения, вызванные разностью коэффициентов линейного расширения основного и армирующего материалов и материала подложки.

Наиболее близким по технической сущности к предлагаемому является способ получения биметаллических отливок, включающий перед нанесением бортсодержаще- го сплава на поверхность подложки (вставки) укладку медной проволоки 01,0- 4 5 мм с зазором между витками проволоки равным 3 0-6,5 мм, заполнения зазоров между проволокой хромоникель содержащим сплавом толщиной не более половины диаметра проволоки с последующим удалением проволоки с поверхности подложки и заполнения полученных полостей более твердым борсодержащим сплавом. Чередование на поверхности отливки хрупких и твердых участков покрытия позволяет повысить износостойкость и термостойкость поверхности отливок

Известный способ не позволяет получать высокую износостойкость для изделий,

сл

С

00

Ј ю

работающих в условиях термоциклических нагрузок, и затрудняет нанесение на подложку тугоплавких армирующих материалов из-за низкой температуры плавления медной проволоки, технически сложен и трудоемок.

Цель изобретения - повышение износостойкости отливок и снижение расхода армирующего материала.

Поставленная цель достигается тем, что предлагаемый способ изготовления биметаллических отливок, преимущественно для направляющих (проводок), включает нанесение на поверхность подложки покрытия из износостойкого материала, размещения подложки в литейной форме покрытием в сторону полости формы, заливку формы основным металлом,кристаллизацию отливки и удаление подложки механической обработкой до появления износостойкого мате- риала, подложку со стороны нанесения износостойкого материала используют с чередующимися выступами и впадинами высотой 1-6 мм с соотношением ширины впадины к ширине выступа равным 0,1-10, при этом износостойкий материал наносят с превышением глубины впадин.

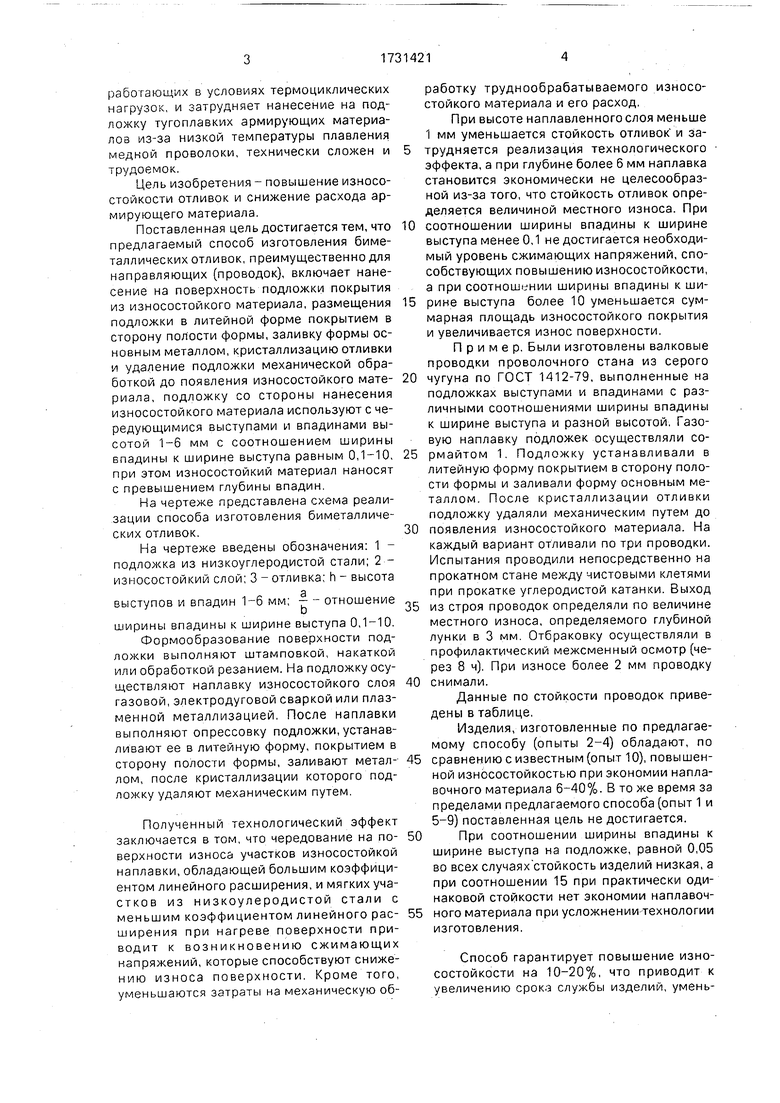

На чертеже представлена схема реализации способа изготовления биметаллических отливок.

На чертеже введены обозначения: 1 - подложка из низкоуглеродистой стали; 2 - износостойкий слой; 3 - отливка; h - высота

выступов и впадин 1-6 мм; - - отношение

D

ширины впадины к ширине выступа 0,1-10. Формообразование поверхности подложки выполняют штамповкой, накаткой или обработкой резанием. На подложку осуществляют наплавку износостойкого слоя газовой, электродуговой сваркой или плазменной металлизацией. После наплавки выполняют опрессовку подложки,устанавливают ее в литейную форму, покрытием в сторону полости формы, заливают метал- лом, после кристаллизации которого подложку удаляют механическим путем.

Полученный технологический эффект заключается в том, что чередование на по- верхности износа участков износостойкой наплавки, обладающей большим коэффициентом линейного расширения, и мягких уча- стков из низкоулеродистой стали с меньшим коэффициентом линейного рас- ширения при нагреве поверхности приводит к возникновению сжимающих напряжений, которые способствуют снижению износа поверхности. Кроме того, уменьшаются затраты на механическую обработку труднообрабатываемого износостойкого материала и его расход.

При высоте наплавленного слоя меньше 1 мм уменьшается стойкость отливок и затрудняется реализация технологического эффекта, а при глубине более 6 мм наплавка становится экономически не целесообразной из-за того, что стойкость отливок определяется величиной местного износа. При соотношении ширины впадины к ширине выступа менее 0,1 не достигается необходимый уровень сжимающих напряжений, способствующих повышению износостойкости, а при соотношении ширины впадины к ширине выступа более 10 уменьшается суммарная площадь износостойкого покрытия и увеличивается износ поверхности.

Пример. Были изготовлены валковые проводки проволочного стана из серого чугуна по ГОСТ 1412-79, выполненные на подложках выступами и впадинами с различными соотношениями ширины впадины к ширине выступа и разной высотой. Газовую наплавку подложек осуществляли со- рмайтом 1. Подложку устанавливали в литейную форму покрытием в сторону полости формы и заливали форму основным металлом. После кристаллизации отливки подложку удаляли механическим путем до появления износостойкого материала. На каждый вариант отливали по три проводки. Испытания проводили непосредственно на прокатном стане между чистовыми клетями при прокатке углеродистой катанки. Выход из строя проводок определяли по величине местного износа, определяемого глубиной лунки в 3 мм. Отбраковку осуществляли в профилактический межсменный осмотр (через 8 ч). При износе более 2 мм проводку снимали.

Данные по стойкости проводок приведены в таблице.

Изделия, изготовленные по предлагаемому способу (опыты 2-4) обладают, по сравнению с известным (опыт 10), повышенной износостойкостью при экономии наплавочного материала 6-40%. В то же время за пределами предлагаемого способ а (опыт 1 и 5-9) поставленная цель не достигается.

При соотношении ширины впадины к ширине выступа на подложке, равной 0,05 во всех случаях стойкость изделий низкая, а при соотношении 15 при практически одинаковой стойкости нет экономии наплавочного материала при усложнении технологии изготовления.

Способ гарантирует повышение износостойкости на 10-20%, что приводит к увеличению срок.з службы изделий, уменьшение расхода наплавочного материала, и повышает экономический эффект. Формула изобретения Способ изготовления биметаллических отливок преимущественно для направляющих тел (проводок), включающий нанесение на поверхность подложки покрытия из износостойкого материала, размещение подложки в литейной форме покрытием в сторону рабочей полости, заливку литейной формы основным металлом с последующей

0

кристаллизацией и удалением подложки механической обработкой до появления износостойкого материала, отличающийся тем, что, с целью повышения стойкости отливок и снижения расхода износостойкого материала, подложку со стороны нанесения износостойкого материала используют с чередующимися выступами и впадинами высотой 1-6 мм и с соотношением их ширин 0,1-10, причем износостойкий материал наносят не меньше высоты впадины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения биметаллических отливок | 1986 |

|

SU1382585A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКОГО БИМЕТАЛЛИЧЕСКОГО ЛИСТА | 2010 |

|

RU2468901C2 |

| Защитное износостойкое покрытие на детали из немагнитной стали и способ его формирования | 2023 |

|

RU2815931C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ СТАЛЬНЫХ ОТЛИВОК | 2001 |

|

RU2186655C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1995 |

|

RU2078660C1 |

| Способ лазерного аддитивного нанесения износостойкого немагнитного покрытия на защитные элементы корпуса роторных управляемых систем | 2022 |

|

RU2799193C1 |

| Износостойкая футеровка | 2020 |

|

RU2756554C1 |

| Способ ремонта отливок с применением дуговой сварки | 2015 |

|

RU2630080C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗНОСОСТОЙКИМИ КОМПОЗИЦИОННЫМИ МАТЕРИАЛАМИ С ЗЕРНИСТОЙ УПРОЧНЯЮЩЕЙ ФАЗОЙ | 2000 |

|

RU2192337C2 |

| Электрод для износостойкой электродуговой наплавки | 2021 |

|

RU2769682C1 |

Использование: для направляющих тел (проводок) прокатных станов. Сущность: на одну из сторон подложки с чередующимися выступами и впадинами высотой 1-6 мм и соотношением их ширин 0,1-1,0 наносят не менее высоты впадины износостойкий материал; подложку размещают в литейной форме износостойким покрытием в сторону рабочей полости, заливают форму расплавом основного металла и после кристаллизации отливки удаляют подложку механической обработкой до появления износостойкого материала. 1 ил.

| Способ получения биметаллических отливок | 1986 |

|

SU1382585A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-07—Публикация

1989-10-31—Подача