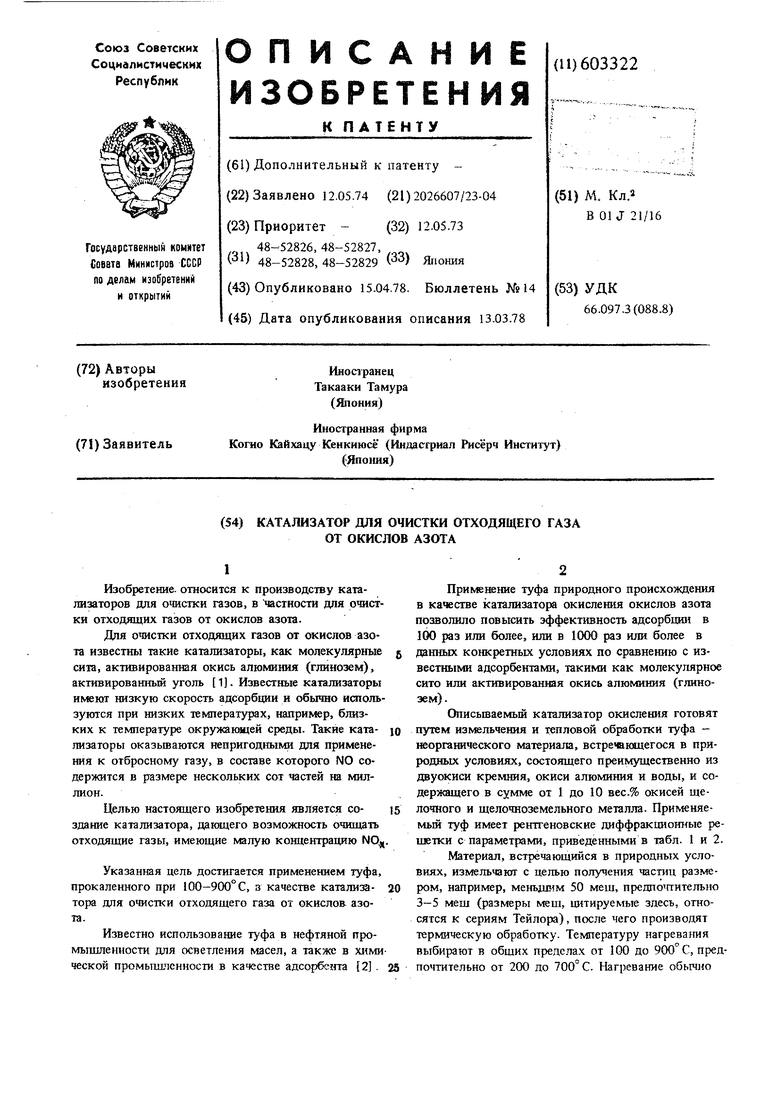

Изобретение, относится к производству катализаторов для очистки газов, в частности для очистки отходящих тазов от окислов азота. Для очисжи отходящих газов от окислов азота известны такие катализаторы, как молекулярные сита, активированная окись алюминия (глинозем), активированный уголь 1. Известные катализаторы имеют низкую скорость адсорбции и обычно используются при низких те йпературах, например, близких к температуре окружакнцей сртды. Такие катализаторы оказьшаются непригоднылш для применения к отбросному газу, в составе которого NO содержится в размере нескольких сот частей на мил.гшон. Целью настоящего изобретения является создание катализатора, дающего возможность очищать отходящие газы, имеющие малую концентрацию NQ,, Указанная цель достигается применением туфа, прокаленного при 100-900° С, з качестве катализатора для очистки отходящего газа от окислоа азота. Известно использование туфа в нефтяной промышленности для осветления масел, а также в хими ческой промышленности в качестве адсорбеггга 2 . Применение туфа природного происхождения в качестве катализатора окисления окислов азота позволило повысить эффективность адсорбщп в 100 раз или более, или в 1000 раз или более в данных конкретных условиях по сравнению с известными адсорбентами, такими как молекулярное сито или активированная окись алюминия (глинозем). Описьшаемый катализатор окисления готовят путем из юльчения и тепловой обработки туфа неорганического материала, встретающегося в природных условиях, состоящего преимущественно из двуокиси кремния, окиси алюминия и воды, и содержащего в сумме от 1 до 10 вес.% окисей щелочного и щелочноземельного металла. Применяемый туф имеет рентгеновские диффракционные решетки с параметрами, приведенными в табл. 1 и 2. Материал, встречающийся в природных условиях, измельчают с целью получения частиц размером, например, меньдим 50 меш, предпочтительно 3-5 мещ (размеры меш, щ|тируемые здесь, относятся к сериям Тейлора), после чего производят термическую обработку. Температуру нагревания выбирают в общих пределах от 1СЮ до , предпочтительно от 200 до 700° С. Нагревание обычно

осуществляют путем пропускаюш потока горячего воздуха вокруг материала, находшдегося в тональной печи, причем материал перемещают ленточным конвейером в воздушной среде.

Получеиньш такнм образом катализатор окисЛенин контактирует с сухой газообразной смесью, содержащей окись азота, кислород, обычным образом, например с применением движущегося или неподвижного насадочного слоя.

Газообразная смесь, подлежащая контактированию с катализатором окислешш содержит, по меньщей мере, окись азота и кислород. В случае применения отходящего газа, например после котельной, в составе такого газа обычно-, уже присутствует кислород, так что нет необходимости добавлять к отходящему газу свежий кислород. В случае необходимости такого добавления источником может служить или чистый кислород, или воздух. Концентрация кислорода зависит от состава газовой смеси, условий окислеш я и т.д. По этой причине концентрация кислорода не имеет решающего значения. Уже незначительного количества кислорода, например 0,03 об.% по отношению ко всему газу, достаточно для достижения эффективного удаления (жиси азота. Концентрация кислорода оказьшает влияние на степень удаления окиси азота до 30 об.% Иначе говоря, концентрация окиси азота на выходном участке снижается до тех пор, пока концентрация кислорода возрастает вплоть до 3%. Если концентрация кислорода превышает 3%, то существенного отличия в степени извлечения окиси азота не происходат. Однако поскольку источником кислорода предпочтительно служит воздух, его верхний предел обычно составляет около 21%, то есть концентрация кислорода будет по существу такой же, как и в воздухе.

Требуется удалять влагу из газообразной смеси, так как влага обычно ухудшает активность катализатора. Осуццсу газа производят обьгшым способом, например с применением силикагеля, активированной окиси алюминия или же концентрированной серной кислоты. Применим также способ вымораживания досуха.

1&тализатор окисления, применяемьш в соответстаии с изобретением, оказьтает каталитическое действие ш процесс окисления азота до двуокиси азота и одновременно служит адсорбентом. Это озгачает, что окись азота сначала адсорбируется на катализаторе окисления. Адсорбированная окись азота окисляется с помощью катализатора окисле« ния с образованием двуокиси азота. Таким образом, активный участок по отношению к окиси азота остается незанятым, и окись азота непрерьшно адсорбируется на катализаторе окисления. Со временем катализатор проявляет тенденцию к снижению активности. Это сопряжено с накоплением двуокиси азота на катализаторе. Однако катализатор можно легко регенировать обычным образом, например путем нагревания с целью десорбции двуокиси азота; промывки водш для десорбции преимущественно с удалением азотной кислоты.

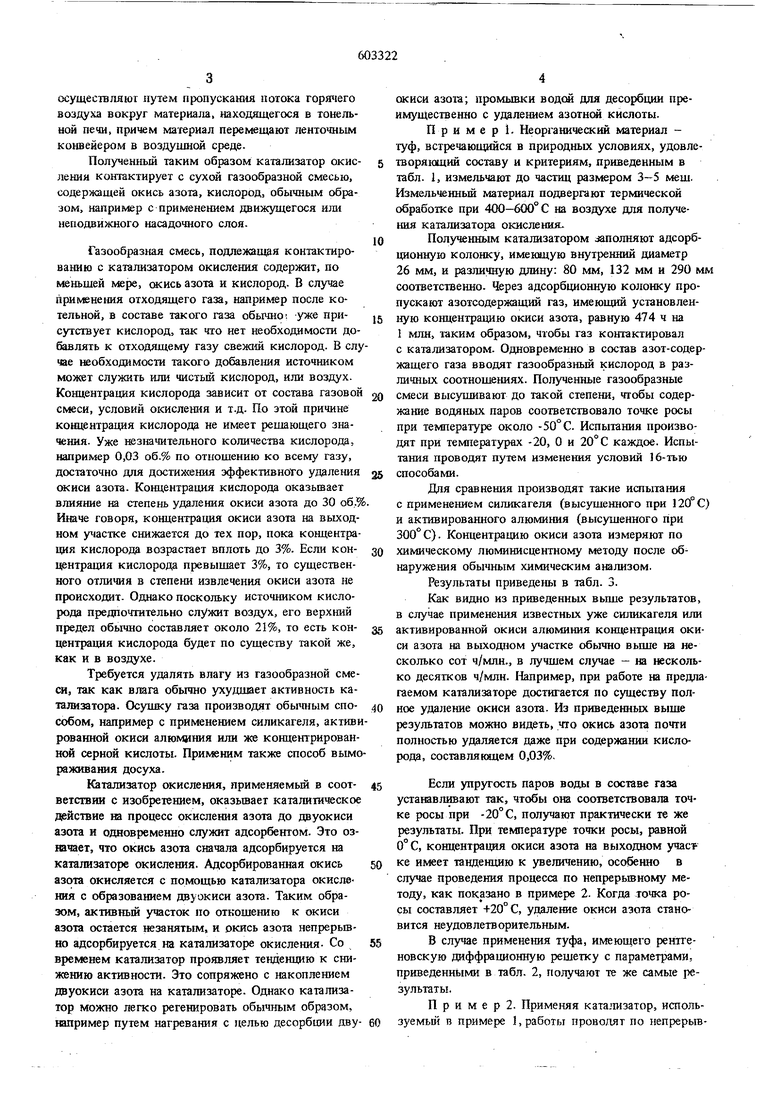

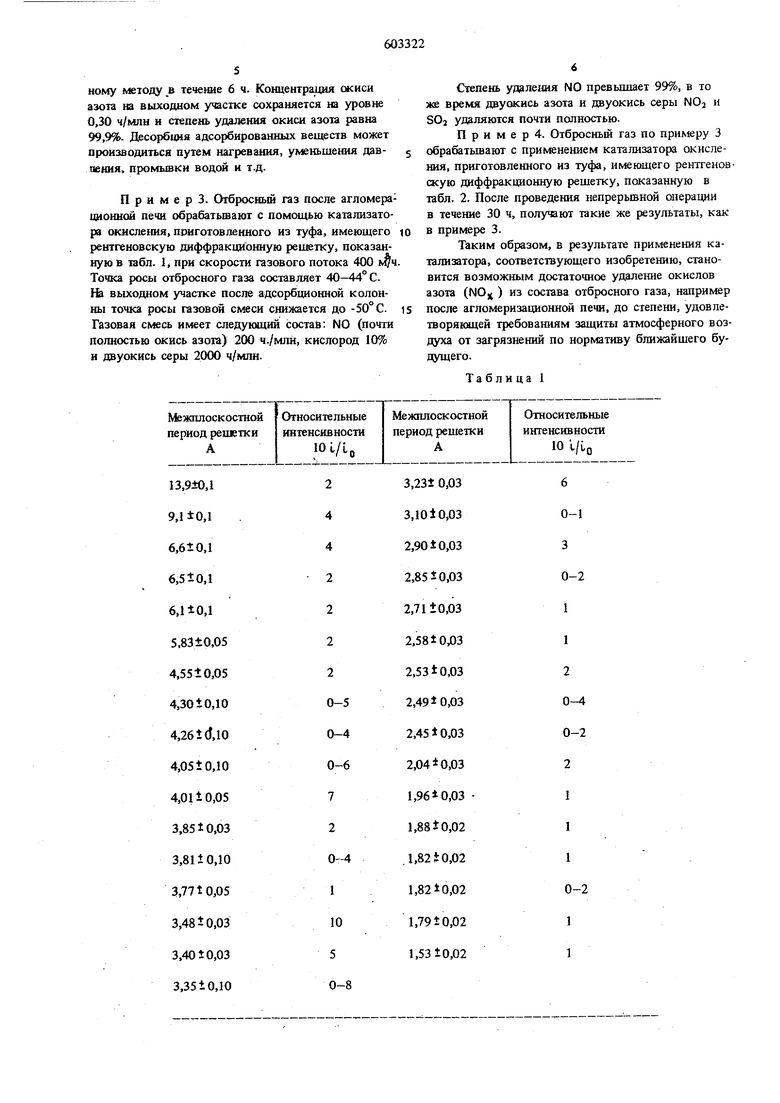

Пример. Неорганический материал туф, встречающийся в природных условиях, удовлетворяющий составу и критериям, приведенным в табл. 1, измельчают до частиц разл«ром 3-5 меш. РЬмельченный материал подвергают термической обработке при 400-600° С на воздухе для получения катализатора окисления.

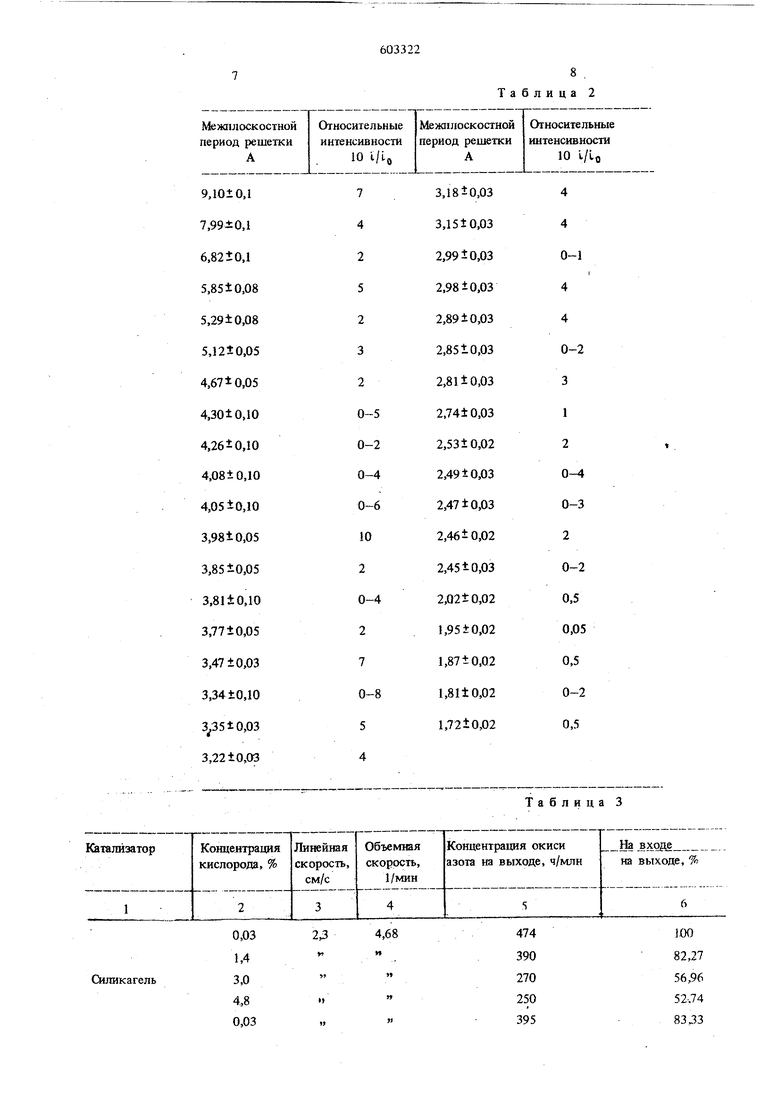

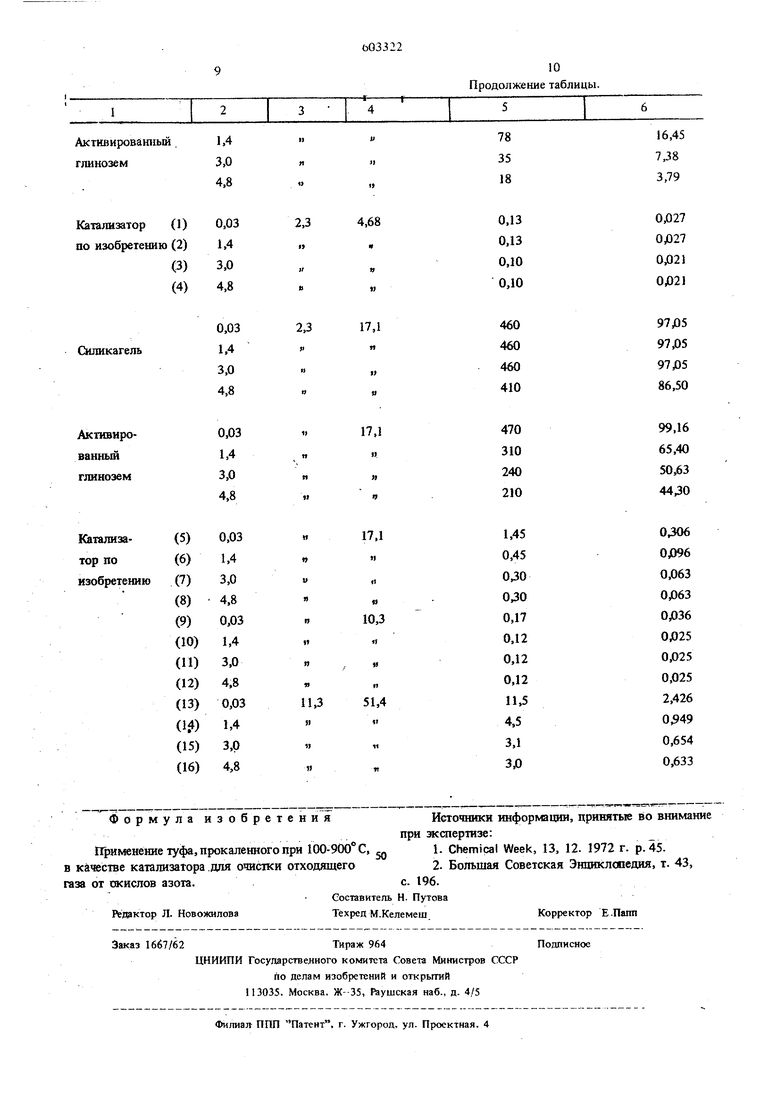

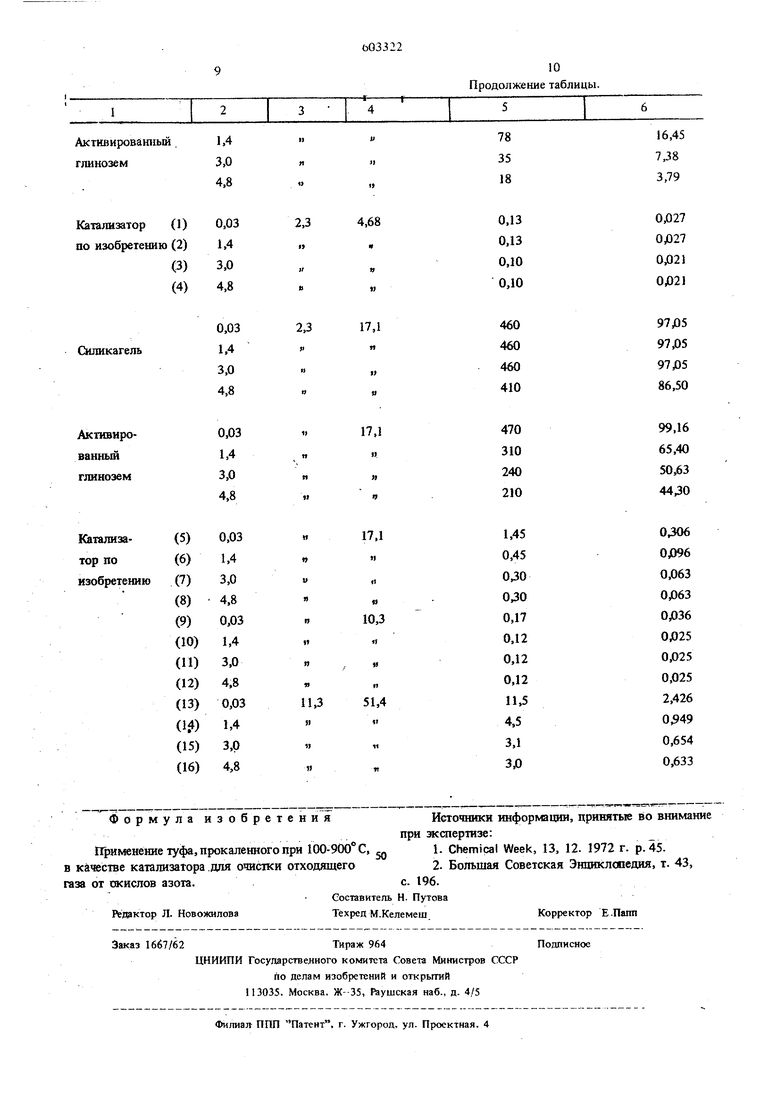

Полученным катализатором заполняют адсорбционную колонку, именнцую внутренний диаметр 26 мм, и различную длину: 80 мм, 132 мм и 290 м соответственно. Ьрез адсорбционную колонку пропускают азотсодержащий газ, имеющий установленную концентрацию окиси азота, равную 474 ч на 1 млн, таким образом, чтобы газ контактировал с катализатором. Одновременно в состав азот-содержащего газа вводят газообразный кислород в различных соотношениях. Полученные газообразные смеси высушивают до такой степени, чтобы содержание водяных паров соответствовало точке росы при температуре около -50° С. Испытания производят при температурах -20, О и 20°С каждое. Испытания проводят путем изменения условий 16-тью способами.

Для сравнения производят такие испытания с применением силикагеля (высушенного при 120° С и активированного алюминия (высушенного при 300°С). Концентрацию окиси азота измеряют по химическому люминисцентному методу после обнаружения обычным химическим анализом.

Результаты приведены в табл. 3.

Как видно из приведенных выше результатов, в случае применения известных уже силикагеля или активированной окиси алюминия концентрация окиси азота на выходном участке обычно вьпие на несколько сот ч/млн., в лучшем случае - на несколько десятков ч/млн. Например, при работе на предлагаемом катализаторе достигается по существу полное удаление окиси азота. Из приведенных выше результатов можно видеть, что окись азота почти полностью удаляется даже при содержании кислорода, составлякхцем 0,03%,

Если упругость паров воды в составе газа устанавливают так, чтобы она соответствовала точке росы при -20° С, получают практически те же результаты. При температуре точки росы, равной 0°С, концентрация окиси азота на выходном участ ке имеет танденцию к увеличению, особенно в случае проведения процесса по непрерьгоному методу, как показано в примере 2. Когда точка росы составляет +20° С, удаление окиси азота становится неудовлетворительным.

В случае применения туфа, имеющего рентгеновскую диффрационную решетку с параметрами, приведениь1ми в табл. 2, получают те же самые результаты.

П р и м е р 2. Применяя катализатор, используемьш в примере 1, работы проводят по непрерывному методу в течение 6 ч. Концентрация окиси азота на выходном участке сохраняется на уровне 0,30 ч/млы и степень удаления окио азота равна 99,9%. Десо1)бцня адсорбированных вегцеств может производиться путем нагревания, уменьшения давпения, промывки водой и т.д.

Примерз. Отбросный газ после агломерапионыш печи обрабатывают с помощью катализатора окисления, приготовленного из туфа, имеющего рентгеновскую диффракщюнную решетку, показанную в табл. Ij при скорости газового потока 400 к§ч Точка росы отбросного газа составляет 40-44° С. На выходном участке после адсорбционной колонны точка росы газовой смеси снижается до -50°С. Газовая смесь имеет следующий состав: NO (почти полностью окись азоха) 200 ч./млн, кислород 10% и двуокись серы 2000 ч/млн.

Степень удаления N0 превышает 99%, в то же время двуокись азота и двуокись серы NOj и SO2 удаляются почти полностью.

П р и м е р 4. Отбросньш газ по примеру 3 обрабатывают с применением катализатора окисления, приготовленного из туфа, имеющего рентгеновскую диффракционную решетку, показанную в табл. 2. После проведения непрерьюной операции в течение 30 ч, получают такие же результаты, как в примере 3.

Таким образом, в результате применения катализатора, соответствующего изобретению, становится возможным достаточное удаление окислов азота (NOjj ) из состава отбросного газа, например после агломеризационной печи, до степени, удовлетворякхцей требованиям защиты атмосферного воздуха от загрязнений по нормативу ближайшего будущего.

Таблица 1

9,1010,1 7,99±0,1 6,8210,1 5,85 ±0,08 5,29 ±0,08 5,1210,05 4,,05 4,30±0,10 4,,10 4,08 ±0,10 4,05 ±0,10 3,9810,05 3,85 ±0,05 3,81 ±0,10 3,77 ±0,05 3,47 ±0,03 3,34±0,10 ±0,03 3,22 ±0,03

4

4

0-1

4

4

0-2

3

1

2

0-4

0-3

2

0-2

0,5

0,05

0,5

0-2

0,5

Таблица 3

Авторы

Даты

1978-04-15—Публикация

1974-05-12—Подача