Катализатор по изобретению обладает повышенной активностью. Так, при 300-320 0 с его помощью можно достигнуть степени восстановления окислов азота на 99,3-99,9 об.%.

Кроме того, при использовании описываемого катализатора отпадает необходимость удалять влагу, обычно содержащуюся в отходящей газовой смеси перед обработкой последней, при этом достигается уменьшение стоимости оборудования.

Стоимость катализатора небольшая, срок службы его более длительный, та как он не теряет активности при воздействии таких ядовитых для катализатора примесей, как двуокись серы.

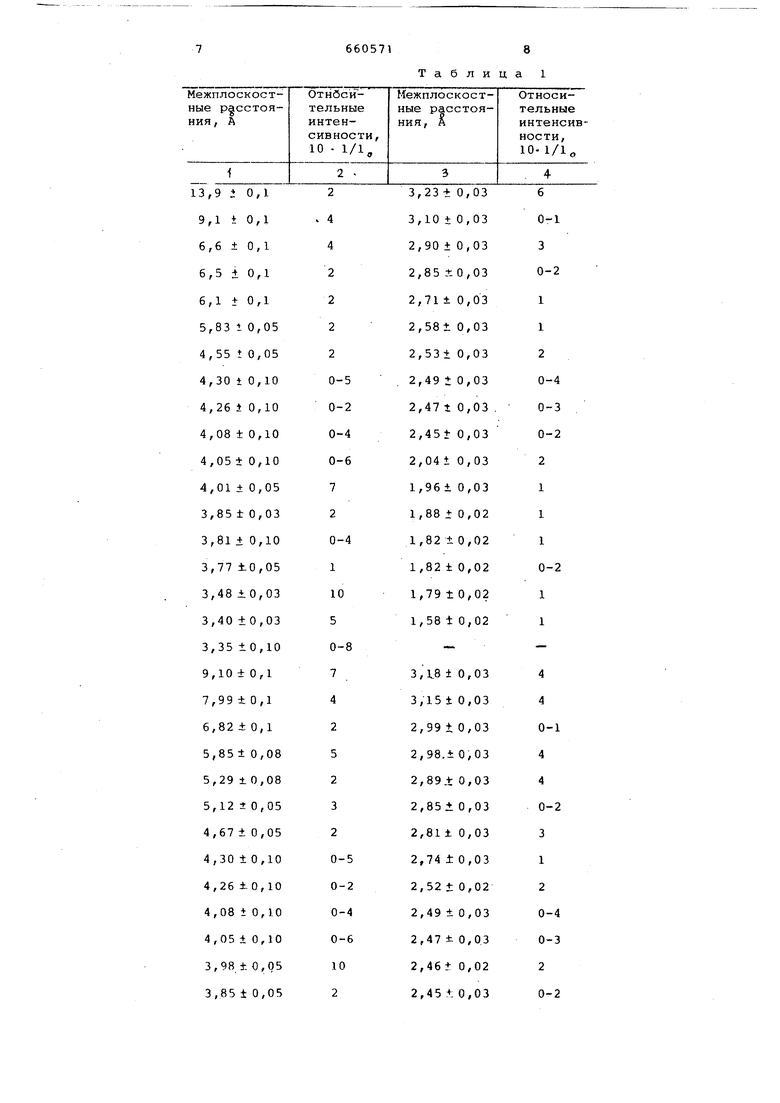

Восстановительный катализатор в соответствии с изобретением готовят при обработке природного неорганического продукта в качестве носителя катализатора раствором, содержащим один или более катионов металлов IB, IIB или УШВ группы периодической системы, а также хрома и марганца обычным способом, например методом погружения или опрыскивания носителя, применяя раствор катиона в воде, с последующим нагреванием при необходимости. В табл. 1 даны рентгенограммы природных материалов, пригодных для применения как носитель при приготовлении катализатора в соответствии с изобретением, как в композициях морденита и клиноптилолита.

Природные неорганические материалы измельчают до получения частиц диаметром менее 0,297 мм и используют в качестве носителя при приготовлении катализатора. Предполагается, что слои-катализатора, состоящего из частиц меньших размеров, обладают большей эффективностью при удалении N0 отходящих .газов в результате их большей площади поверхности и повышенной способности удерживать NO|f. Однако ограничительным фактором является степень перепада давления газовой смеси в слое катализатора, в результате чего увеличивается сопротивление слоя газовому потоку. Для устранения влияния сопр,отивления потоку слоя катализатора частицы можно измельчать, а затем гранулировать или таблетировать

раствор катиона для обработки частиц носителя получают при растворении соли металла и такой минеральной кислоты,-как соляная, серная и азотная, в воде.

Обработку носителя солью, растворенной в воде, производят при комнатной или повышенной температуре до ,

Катализатор можно также получать при смешении носителя в гранулированном виде с порошком металла соли окиси или гидроокиси металла. Полученную смесь гранулируют или при необходимости таблетируют гранулированную смесь.

Отношение окиси металла (в пересчете на металл) к носителю может быть в пределах О,О 1-5,О:100,особенн пригодно отношение 0,02-4,0 : 100..

При другом способе осуществления изобретения носитель обрабатывают раствором, содержащим ион NFi перед обработкой его раствором катиона. Таким путем можно увеличить степень удаления t.O из отходящих газов.

При другом предпочтительном способе осуществления изобретения носитель повторно обрабатывают раствором катиона металла, свежеприготовленным в каждом случае.

При таком способе приготовления катализатора восстановление NO, можно осуществлять при более низких температурах в пределах от 290 до Предел пригодной температуры в этом случае шире по сравнению с пределом температуры для обычного катализатора, получаемого, например, только при однократном погружении в раствор катиона..

Приготовленный катализатор можно применять немедленно без другой обработки. Желательно полученный катализатор перед применением подвергать тепловой обработке. Температура такой обработки 100 - 900°С, предпочтительно 200-700 С. Обработку производят при продувке катализатора горячим воздухом в тоннельной печи или на воздухе, перемещая катализатор с помощью ленточного, транспортера.

Готовый катализатор контактирует с газовой смесью, содержащей NO;,, обычным с-пособом, например применяя подвижный или неподвижный слой. В таких условиях N0 успешно удаляется при -восстановлении даже при небольшой концентрации N0 в газовой смеси. . .

к обрабатываемой смеси желательно добавлять небольшое количество такого восстановителя, как водород, метанол, аммиак, окись углерода, парафин, олефин и т.п., так как в результате этого -значительно улучшаются скорость и степень удале.ния NO (процент восстановления NO). .

При удалении NO из .отходящих газов в соответствии с данным изобретен.ием вода, двуокись углерода и кислород, обычно содержащиеся в отходящих газах, не оказывают вредного влияния на восстановительную активность катализатора, предусмогрв-нного изобретением и который избирательно восстанавливает NO. Способность этого катализатора избирательно восстанавливать двуокись .азота является отличительной особенностью, изобретения.

Кроме того, присутствие газообразной двуокиси серы .в газовой смеси при концентрации несколько тысяч миллиграммов в 1 л не влияет на сте пень восстановления двуокиси азота этим катализатором. На степень восстановления не оказ вает влияния количество восстановле ного агента, которое может быть мен ше или больше стехиометрически удаляемой N0( поэтому легко выбрать необходимое количество восстановите ля. Восстановление можно осуществлят при нормальном давлении и любой тем пературе в пределах 200-500 предпоч тительно 300-400, еще лучше 320- 380°С. Пригодна объемная скорость обрабатываемого газа в пределах от 0,1 до 4-х ючас-. Изобретение иллюстрировано приме рами, которые поясняют предпочтител ные особенности изобретения, услови работы и не ограничивают изобретени Примеры приготовления катализато ра. А. Природный неорганический продукт, соответствующий критерию табл измельчают до получения частиц разм рами 3,96-6,68 мм, которые промываю водой и нагревают в течение 1 ч при 600°С, затем охлс1ждают до комнатной температуры. Полученный носитель погружают (или опрыскивают) в водный раствор азотнокислой меди (0,25 - 2,0 моль) при на 2 ч и сушат при комнатной температуре или при 600°С на воздухе. Полученный медный катализатор содержит 0,02 - 3,Q частей по весу азотнокислой меди (в пересчете на СиО) в 100 частях носителя. Таким же способом готовят катализаторы на основе серебра, цинка, кад мия, железа, никеля, кобальта, марганца и палладия при применении водных растворов нитратов соответствующих металлов. Б. Катализатор такого типа готовят, например, следующим образом. Носитель, приготовленный, как опи сано в примере 1, смешивают с осадком, полученным при реакции 0,67 моль/л сульфата меди с 10,7 л 0,1 н. каустической соды вместе с 3 г порошкообразной окиси марганца (InOj и получают пасту, которую гранулируют . Полученные гранулы нагревают при 100°С затем выдерживают около 1 ч при 400С, Этот катализатор содержит примерно 36,5 частей по весу соли металла (в пересчете на окись металла) в 100 частях носителя. В. При применении природного неорганического продукта, указанного в табл. 1, готовят катализаюр, как описано в примере 1. Однако перед обработкой раствором катиона носитель погружают в водный раствор хлористого аммония (1 моль/л раствора) при 30°С, затем сушат на воздухе при комнатной температуре. . Носитель содержит такое же количество нитрата меди, как носитель, описанный в примере 1. Приготовлены также катализаторы на основе серебра, цинка, кадмия, железа, хрома, никеля, кобальта, марганца и свинца при применении водных растворов нитритов, соответствующих металлов. Г. При применении природного неорганического продукта готовят катализатор, как описано в примере 2. Однако перед смешением с источником металла носитель погружают в водный раствор хлористого аммония (1 моль/л раствора) на 15 мин. Носитель содержит около 36,5 частей по весу окиси металла. Д. 1. Природный неорганический продукт, имевший состав, указанный в табл. 1, измельчают до получения частиц размерами около 6,8 мм, которые погружают в водный раствор нитрата железа (0,2 моль/1 л раствор), а затем нагревают на воздухе. Носитель дополнительно обрабатывают один или несколько раз свежеприготовленным водным раствором нитрата железа. Д.2. Вместо водного раствора нитрата железа по примеру Д.1 используют водный раствор хлорида железа (0,25 моль/л раствора). Носитель, тот же неорганический продукт, как и по примеру Д.1, измельчают до получения частиц около 3,96 мм. Д.З. Таким же способом готовят носители на основе серебра, цинка, кадмия, меди, хрома, никеля, кобальта, марганца и палладия, применяя нитраты соответствующих металлов. Таким образом готовят катализаторы с носителем в виде природного продукта с показателями, указанными в табл.1.

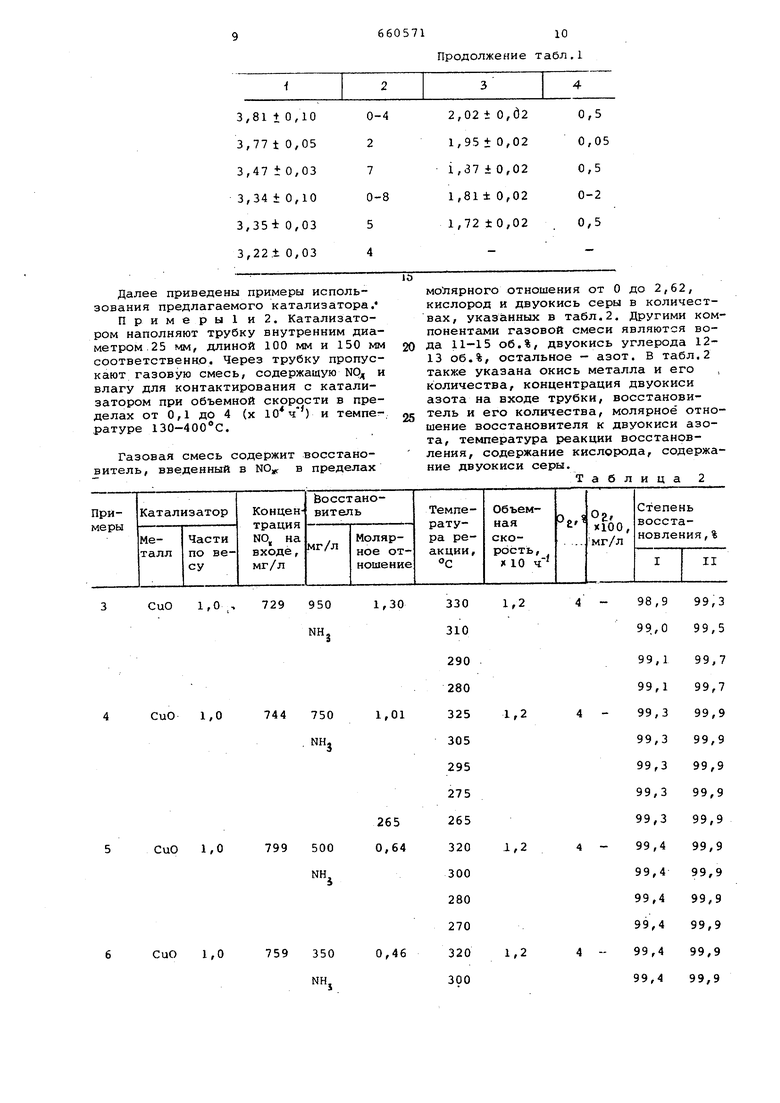

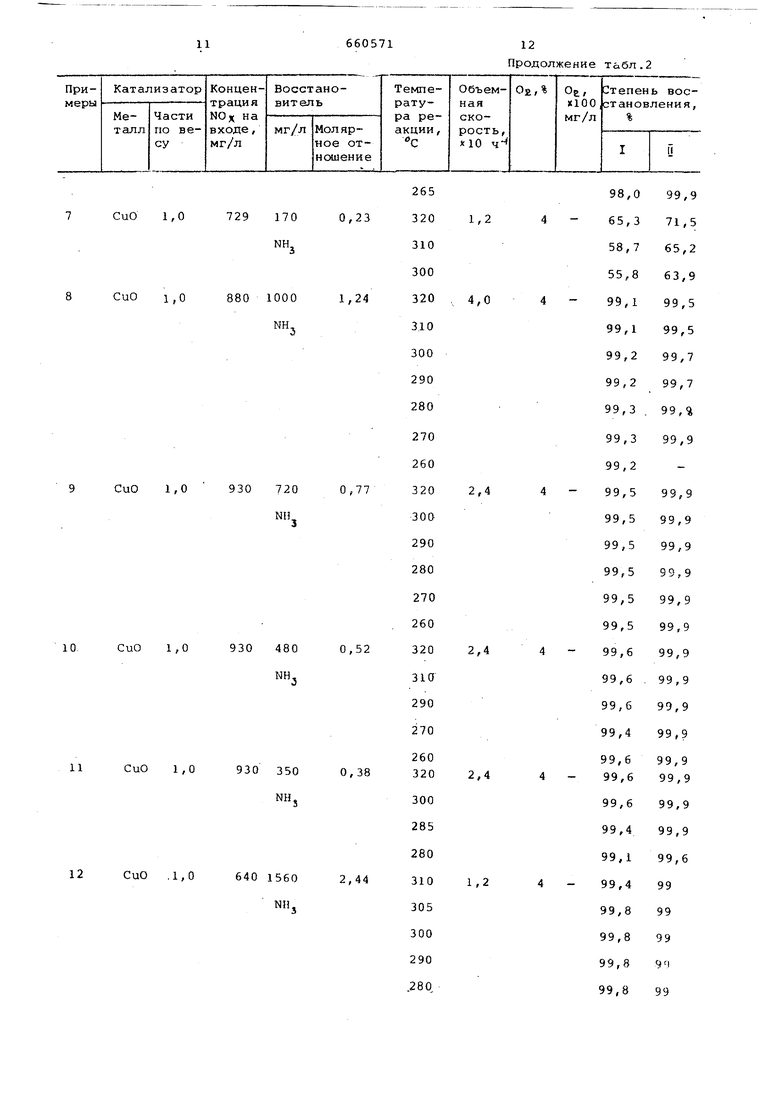

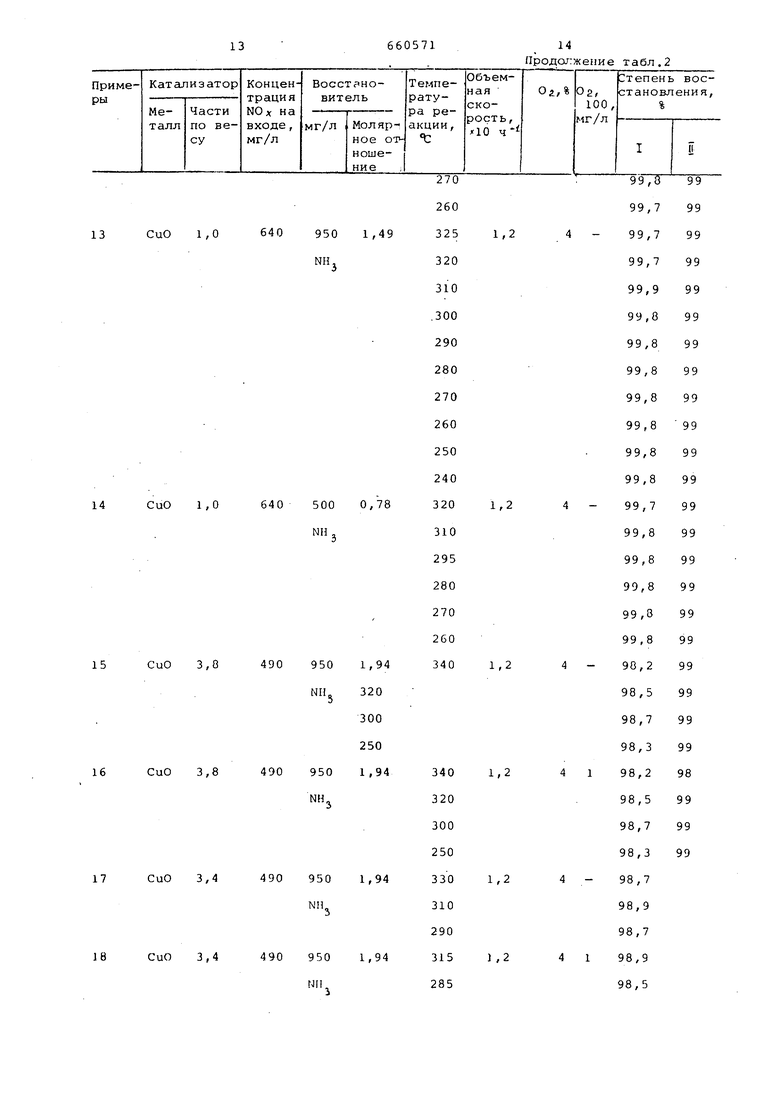

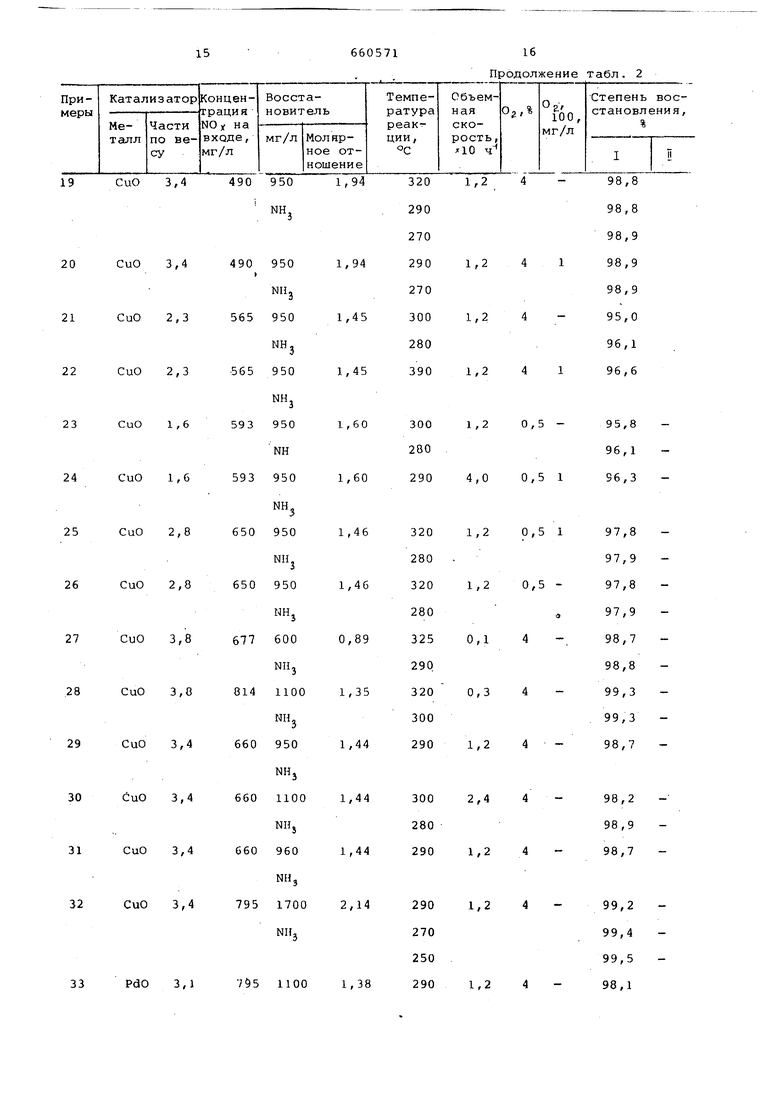

Далее приведены примеры использования предлагаемого катализатора.

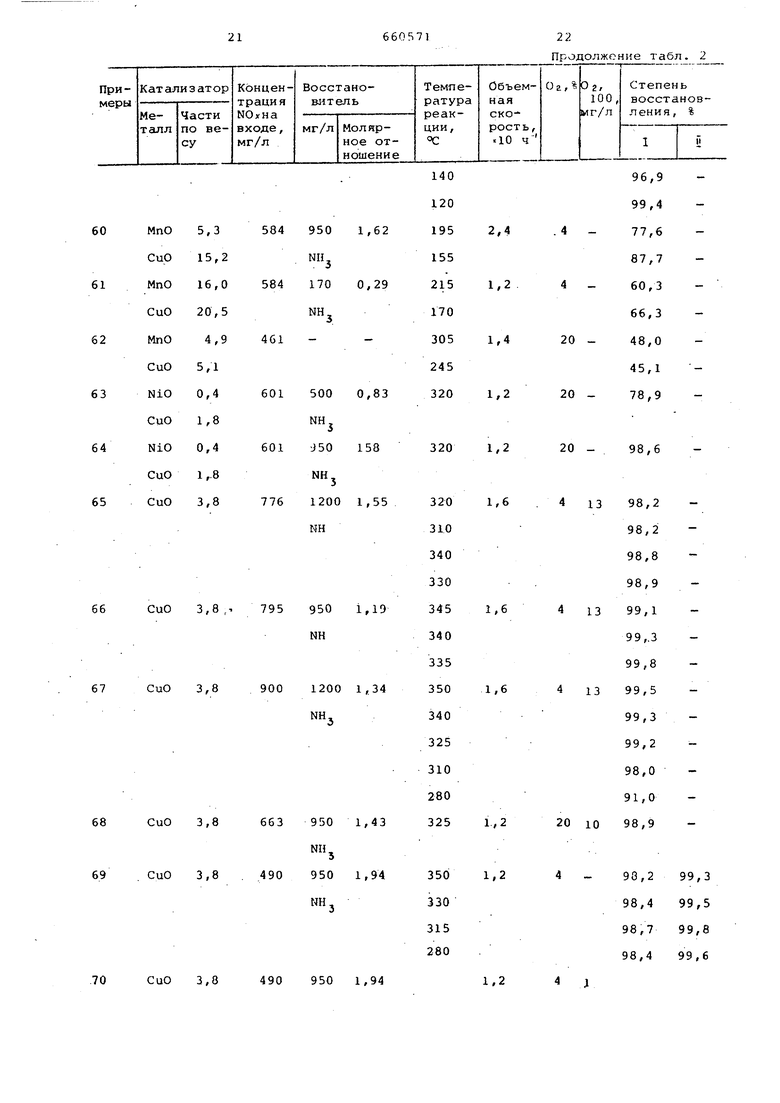

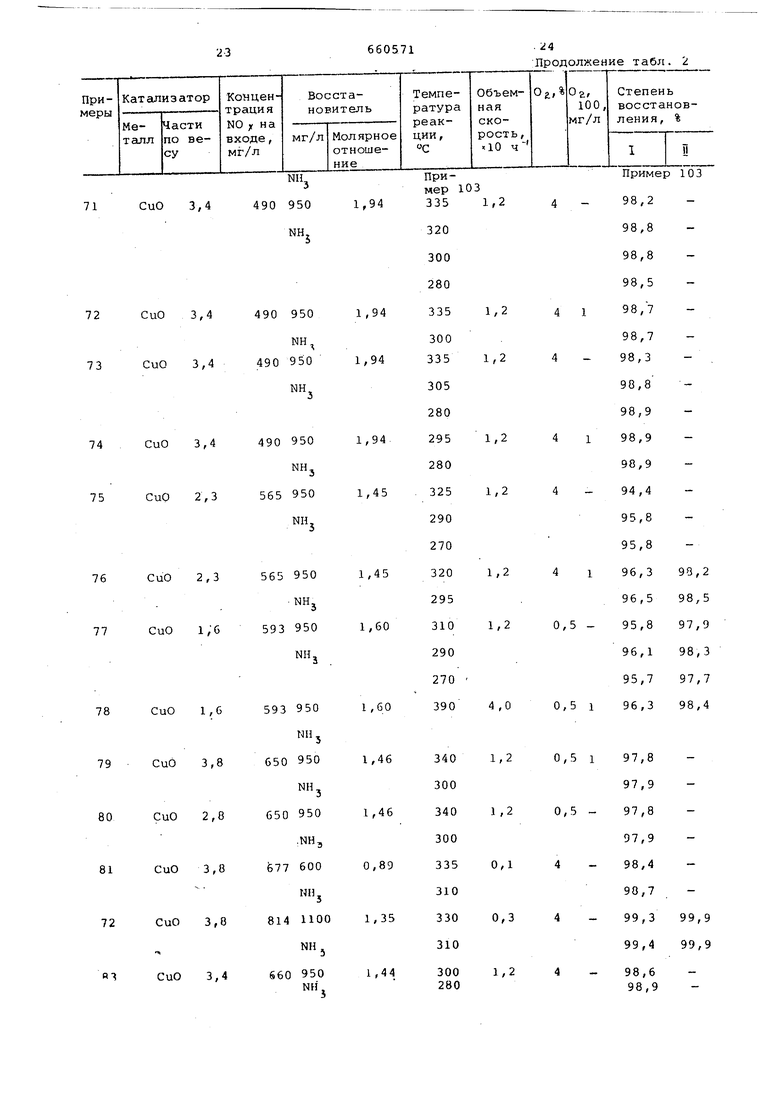

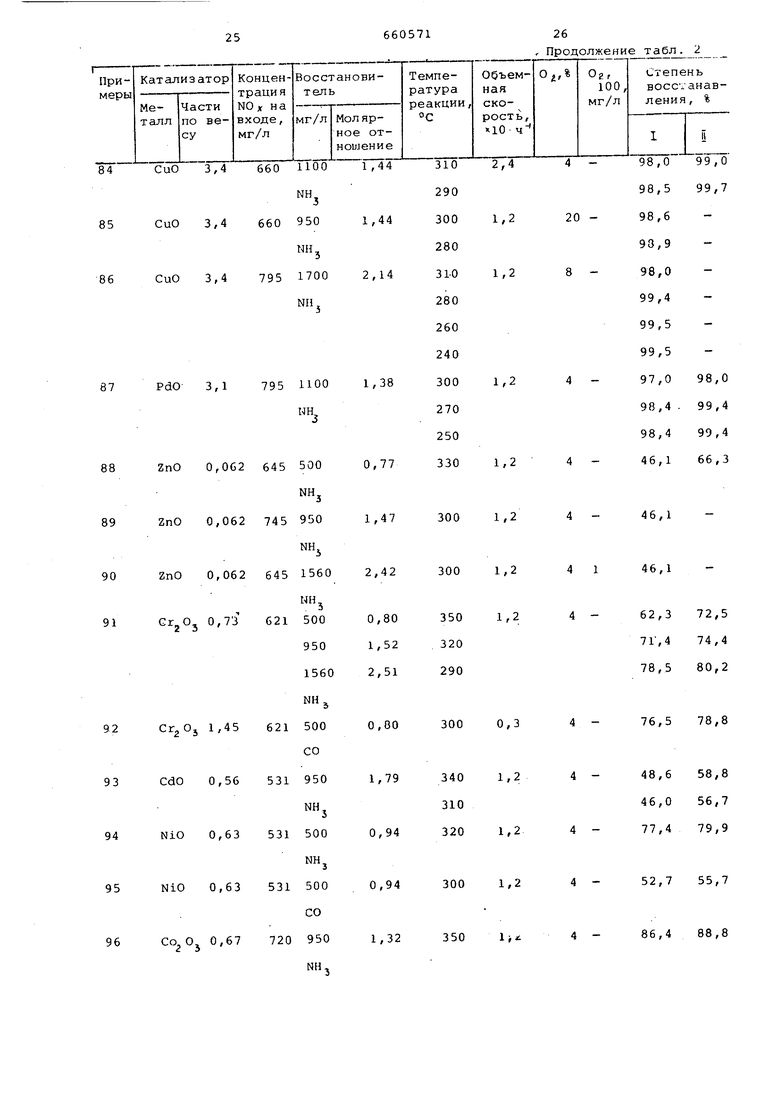

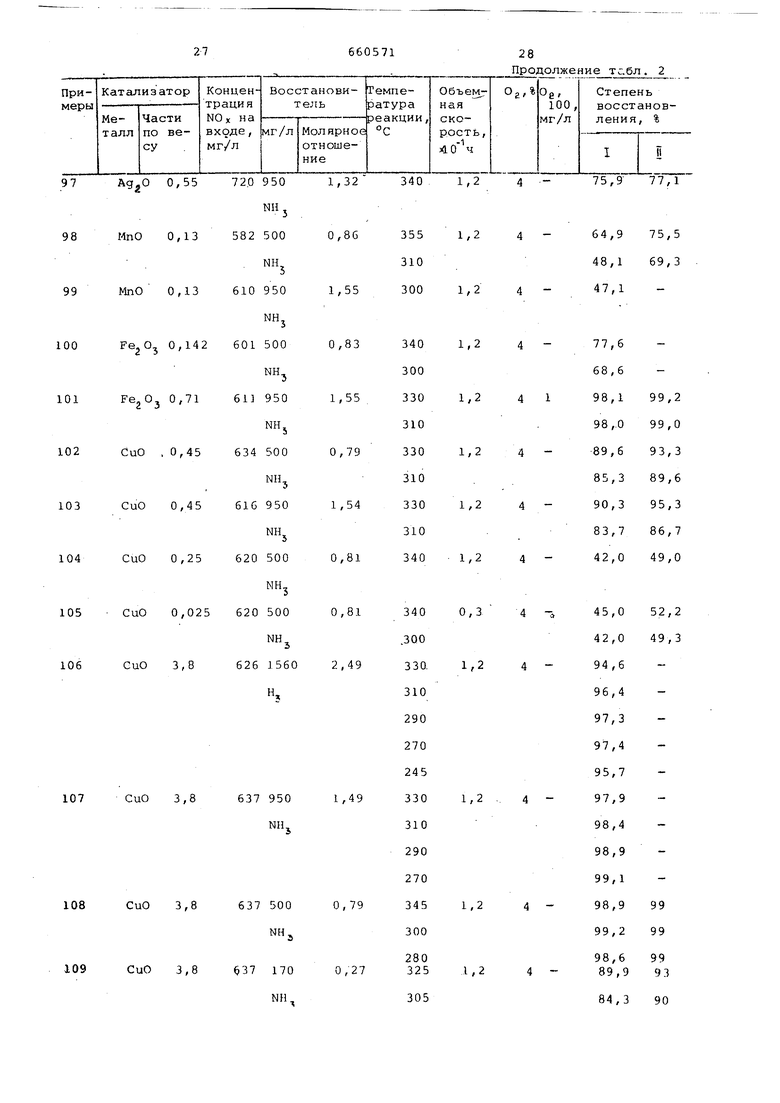

Примеры и 2. Катализатором наполняют трубку внутренним диаметром.25 мм, длиной 100 мм и 150 мм соответственно. Через трубку пропускают газовую смесь, содержащую ЫОд и влагу для контактирования с катализатором при объемной скорости в пределах от 0,1 до 4 (х 10 ч ) и температуре 130-400 С.

Газовая смесь содержит восстановитель, введенный в NO;, в пределах

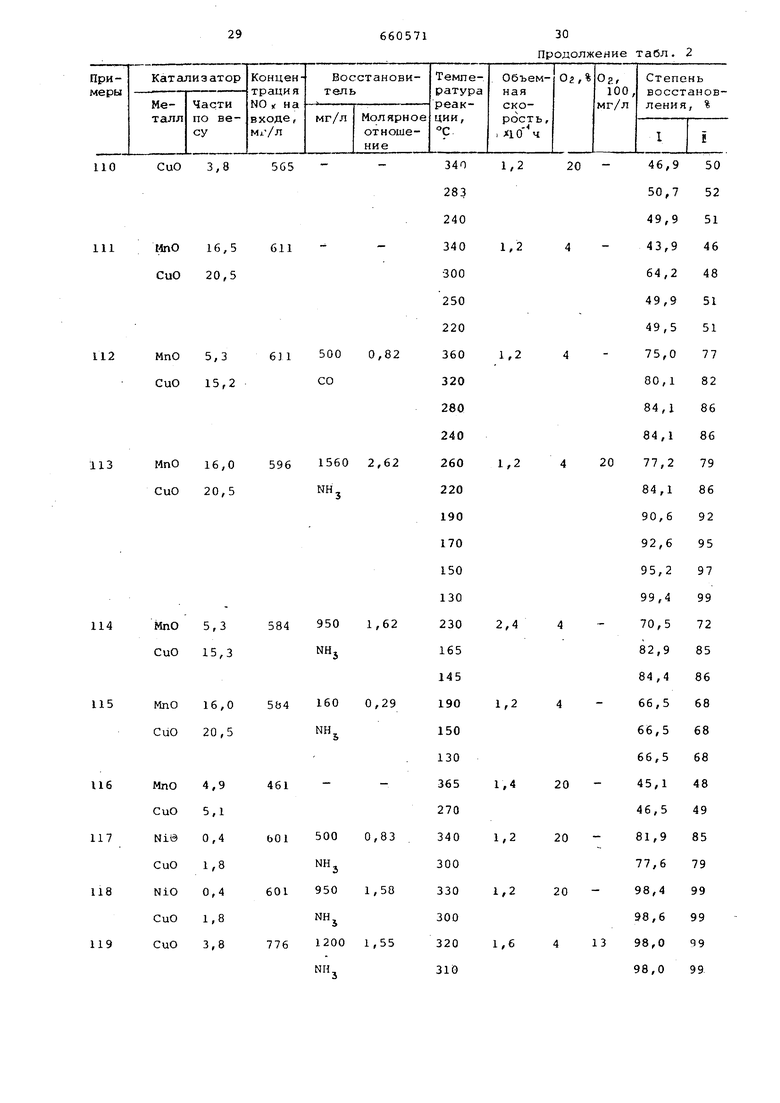

молярного отношения от О до 2,62, кислород и двуокись серы в количествах, указанных в табл.2. Другими компонентами газовой смеси являются вода 11-15 об.%, двуокись углерода 1213 об.%, остальное - азот. В табл.2 также указана окись металла и его количества, концентрация двуокиси азота на входе трубки, восстановитель и его количества, молярное отношение восстановителя к двуокиси азота, температура реакции восстановления, содержание кислорода, содержание двуокиси серы.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для очистки отходящего газа от окислов азота | 1974 |

|

SU603322A3 |

| Катализатор для очистки выхлопных газов от окислов азота | 1974 |

|

SU652868A3 |

| Способ приготовления катализатора для окисления пропилена в акролеин | 1981 |

|

SU1145916A3 |

| Способ получения газа,обогащенного водородом | 1974 |

|

SU1128822A3 |

| КАТАЛИЗАТОР, НОСИТЕЛЬ КАТАЛИЗАТОРА, СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 2001 |

|

RU2192307C1 |

| Катализатор для окисления этилена в этиленоксид | 1987 |

|

SU1831369A3 |

| Способ получения катализатора для восстановления окиси углерода водородом | 1977 |

|

SU884555A3 |

| Способ приготовления медьсодержащих цеолитов и их применение | 2020 |

|

RU2736265C1 |

| СПОСОБ УДАЛЕНИЯ СЕРЫ ИЗ ПОДВЕРГНУТОГО ГИДРООЧИСТКЕ НАФТОВОГО ПОТОКА СЫРЬЯ И СПОСОБ РЕФОРМИНГА НАФТОВОГО СЫРЬЯ | 1992 |

|

RU2103323C1 |

| КАТАЛИЗАТОР И СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА (ВАРИАНТЫ) | 2001 |

|

RU2194573C1 |

СиО 1,0

СиО 1,0

СиО 1,0

1,2

4

1,2

4 1,2 CuO 0,45 634 500 0,79 NH CuO 0,45 616 950 1,54 ЗЯО 320 1,2 4 - 86,; 90,1 88,4 91,9 1,2 4 584 950 1,62 МпО16,0 СиО20,5 МпО4,9 СиО5,1 NiO0,4 500 0,83 NiO0,4 J50 158 CuO1 ,.8 1200 1,55 66 CuO 3,8 ,. 795 950 i,19 NH 67 CuO 3,8 900 1200 1,34 NH, 68 CuO 3,8 663 950 1,43 69 CuO 3,8 . 490 950 1,94 NH,

70 СиО 3,8 490

950 1,94

Степень восстановления, %

1,2 98,2 98,2 98,8 98,9 99,1 99,.3 99,8 99,5 99,3 99,2 98,0 91,0 8,9

NH.

Продрлжение тс.бл. 2

305

84,3

90

1,19

795 950

3,8

СиО NH,

1200

1,34

90

3,8

СиО

NH,

663 950

3,8

1,43

СиО NH i

509 500

0,98 NHj

509 500.

0,98 NH,

В примерах 3-68 катализаторы приготовлены с применением в качестве носителя природного продукта, имевшего рентгенограмму, указанную в табл. 1 до звездочки. В примерах 69-122 катализаторы приготовлены с применением природного продукта, имевшего рентгенограмму, указанную в табл. 1.после звездочки. В примерах 3-56 и 63-68 применены катализаторы Приготовленные, как описано в примерах А и В, в примерах 57-62 катализаторы, приготовленные, как описано в примерах Б и Г. Для степени восстановления (табл.2) указаны рез)(льтаты экспериментов с применением катализаторов, приготовленных способами, описанными в примерах Г.

В примерах 68 и 122 описаны резултаты экспериментов, проведенных непрерывно в течение 300 ч для определения срока службы катализатора.

Примеры 123 и 124 показывают результаты экспериментов с применением известного катализатора - туфа типов.

Результаты зкспериментов показывают, что применение в качестве восдтановительного катализатора приСтепеньвосстановления, %

И

98,6

99 99 99 99 99 99 99 99 99 98,7

1,6

13 99,1 99,1 99,0

1,6

13 99,3 99,2 99,1 98,0

99

91,6

1,2

20 10 99,9 99

1,2

28,9

4

1,2

32,8

4 28,9

родного туфа степень восстановления неудовлетворительна. В противоположность этому при использовании предлагаемого катализатора N0, восстанавливается почти полностью.

Кроме того, скрость подачи большая и нет необходимости перед обработкой удалять влагу/ содержащуюся в отходящем газе. Срок жизни катализатора свыше 300 ч.

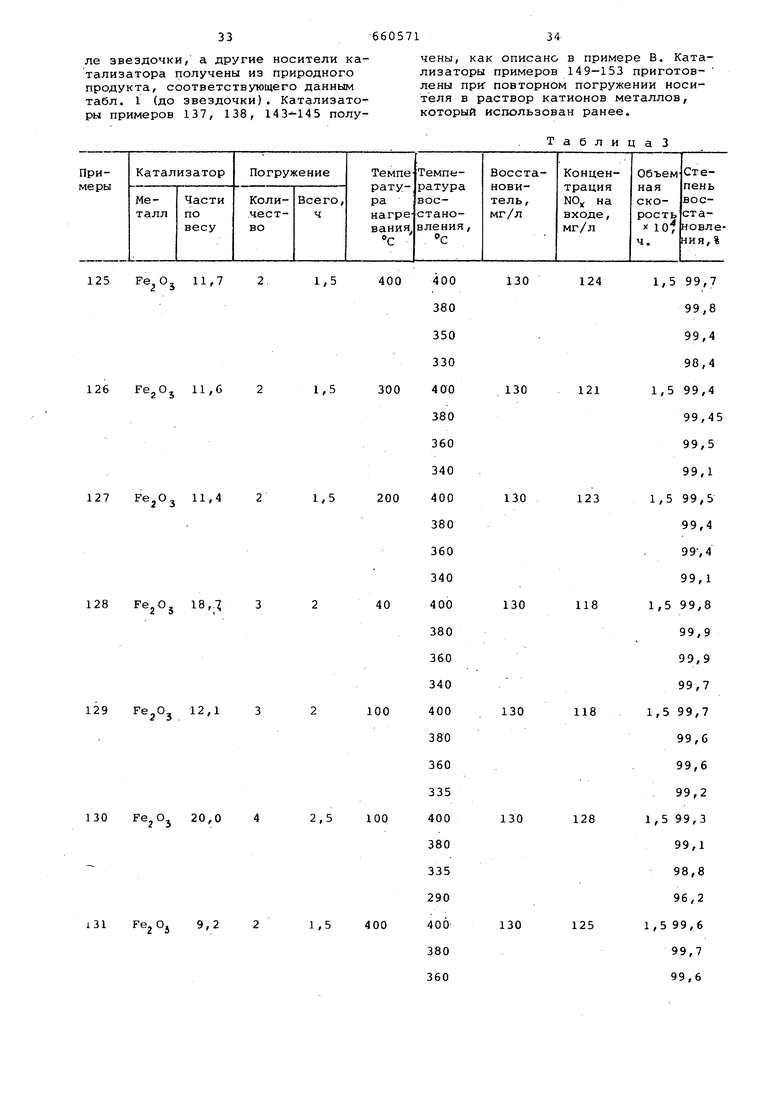

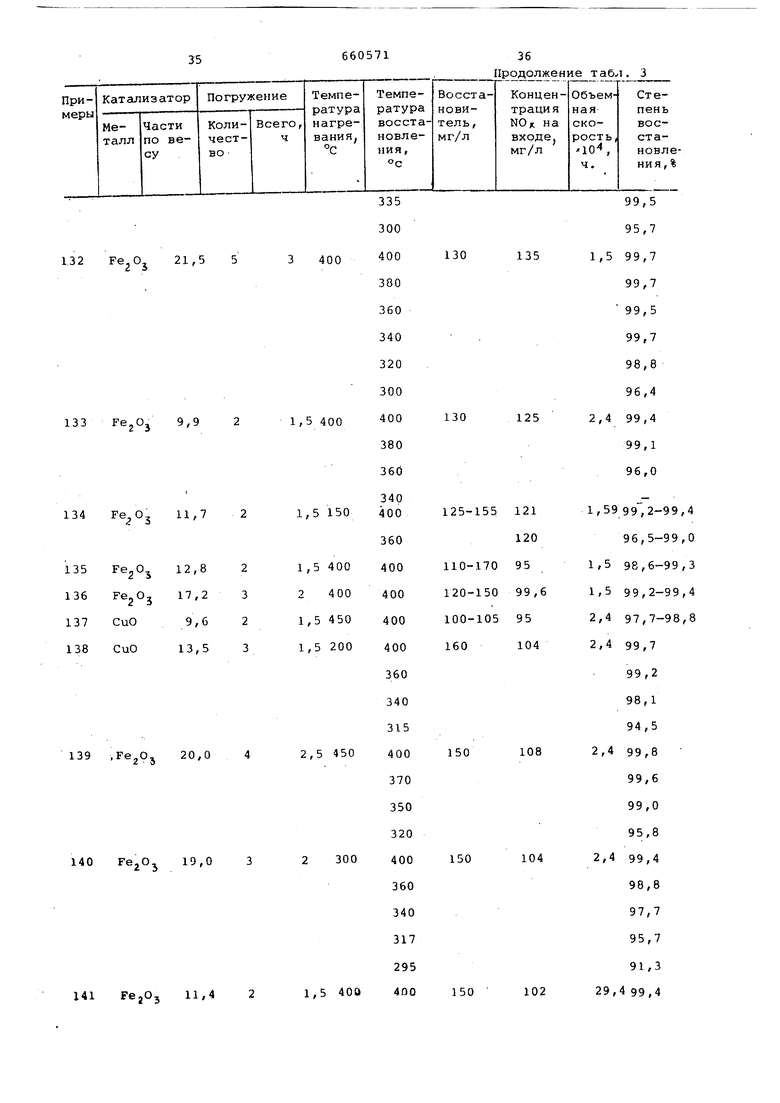

В табл. 3 приведены результаты зкспериментов, приведенных с применением катализаторов, приготовленных способами примеров Д. 1, Б и В. в последующих примерах в качестве восстановителя использован газообразный аммиак, содержание двуокиси серы в пределах О - 2000 мг/л.

В табл. 3 указаны также количество раз и продолжительность погружения носителя в раствор катиона металла и температура дополнительного нагревания катализаторов.

Катализаторы примеров 134-136, а также 152-154 приготовлены с применением в качестве носителя природного неорганического продукта с рентгенограммой, показанной в табл.1 прсле звездочки, а другие носители катализатора получены из природного продукта, соответствующего данным табл. 1 (до звездочки). Катализаторы примеров 137, 138, полу1,5

1,5

126 FegOj 11,G2

127 11,42

1,5

128 FejOj 18,.13

129 12,13

130 20,04

2,5

1,5

i 31 Fe Oj 9,22

чены, как описано в примере В. Катализаторы примеров 149-153 приготовлены при повторном погружении носителя в раствор катионов металлов, который использован ранее.

ТаблицаЗ

142 17,9 3

1,5.

9,4

143 CuO.

1,5

11,4

144 MnO

.1,5

;45 ZnO

6,8

146

7,f

147

148 7,0 1

149 8

1,5

98,5

360

97,5 340

93,3 310

102 2,4

99,7

00 400

150

99,2

360

98,5

340

96,4

320

93,8

, 300

99,0

2,4

00 400

99

98,0 3.60

96,9 340

92,2 310

99,5

94,5 2,4

00 400

150

.98,4 360

97,2 340

92,0 310

98,9

2,4

00 400

96

150

98,1 360

96,8 340

92,7 310

1,5

98,2

140

00 400

126

97,4 38096,3 360

1,5

98,1

00 400

132

140

97,7 380

95,6

350

98,5

130 00 400

121

1,5

98,1

380

97,0 3SO

95,8

00 400

130

122

1,5

94,0 380

Из табл. 3 видно, что лучшие реJavлътaты достигались при повторном

57,873,9 81,0 85,0 85,080,0

80,088,0 91,0 93,0 90,077,0

погружении носителя в свежеприготовленный раствор.

Таблица4

Зд/0 б° 62,8 75,0 74,0 54,2 Т 2/1Д° 38,0 62,0 70,0 72,5 64,5

Природный туф, по данным рентгеновского анализа с составом, указанным в табл. 4, измельчают в порошок 6-8 меш. Полученный порошок погружают в водный раствор, содержащий 1 моль/л нитрата железа и 1 моль/л нитрата цинка, при в течение 1 ч, затем фильтруют. Порошок термообрабатывают при при продувке ,воздуха для обеспечения катализатора, содержащего железо или цинк.

Другие катализаторы приготовлены аналогичным образом, используя водные растворы.следующих составов, 1 моль/л : Fe (NO ) Ni (NO, )j Fe (NO)- + +Cr(NOj)j, Fe(NOj) Mn(NOj)2 .

Используя катализаторы, приготовленные способом, описанным выше, проведены эксперименты восстановления окиси NOj( при следующих условиях

Скорость потока газа 10000

Состав входящего газа, %:

, Таким образом, катализаторы эффективны в конверсии окислов азота скорее при относительно низких температурах, чем при высоких (вьвие 300°С) .

Продолжение табл, 4

Формула изобретения

Катализатор для очистки отходящих газов от окислов азота на основе природного неорганического материала - туфа, отличающийс я тем, что, с целью повышения активности катализатора, он дополнительно содержит окись металла группы IB, IIB и YIIIB периодической системы ИЛИ окись хрома или марганца или их смесь с окисью меди и(или) железа при следующем содержании ингредиентов: в случае нанесенного катализатора 0,02 6,0 вес.% окиси металла на 100 вес.ч. туфа, в случае смешанного катализатора 10,0 36,5 вес.% окиси металла на 100 вес,ч. туфа. Приоритет по признакам:

Источники информации, принятые во внимание при.экспертизе

Авторы

Даты

1979-04-30—Публикация

1974-09-12—Подача