Изобретение относится к катализатору для обезвреживания моторных отходящих газов, особенно для моторов, работающих на дизельном топливе и бензине, а также моторов с газовой рабочей смесью.

Известен катализатор для очистки отходящих газов двигателей внутреннего сгорания, содержащий 1 вес. ч. окиси кобальта и 3--35 вес. ч. окиси меди 1. Этот катализатор позволяет достигнуть степени очистки от окиси углерода на 60-67 об. % и на 70 об. % от углеводородов лищь при 500°С и объемной скорости 10000 ч-.

Ближайшим к изобретению по технической сущности и достигаемому эффекту является катализатор для обезвреживания моторных отходящих газов, включающий окиси кобальта и меди на носителе - окиси алюминия 2. Известный катализатор содержит 0,5-25 вес. % окиси меди и 0,5- 10 вес. % окисей кобальта и ванадия, или серебра.

Известный катализатор имеет недостаточно высокие активность и устойчивость при работе с серусодержащим газом. Степень очистки выхлопного газа двигателей внутреннего сгорания в присутствии известного катализатора при 400°С составляет 57-88%. Также степень очистки отходящего газа при объемной скорости 5200 или

11600 Ч-1 после пятидесятого часа работы снижается на 61 об. % для окиси углерода и на.43 об. % для углеводородов, т. е. известный катализатор является чувствительным к контактным ядам, содержащимся в отходящих газах, например двуокиси серы, двуокиси углерода и парам воды.

С целью повышения активности катализатора и устойчивости его при работе с серусодержащим газом предложен катализатор, содержащий окиси кобальта и меди на носителе - окиси алюминия в следующем соотношении, вес. %:

Окись кобальта4-8

Окись меди2-4

НосительОстальное

при этом 90-96 вес. % окислов указанных металлов находятся в виде меднокобальтоБой шпинели.

Отличительным признаком изобретения является указанное соотношение компонентов и содержание 90-96 вес. % окислов меди и кобальта в виде меднокобальтовой щпинели.

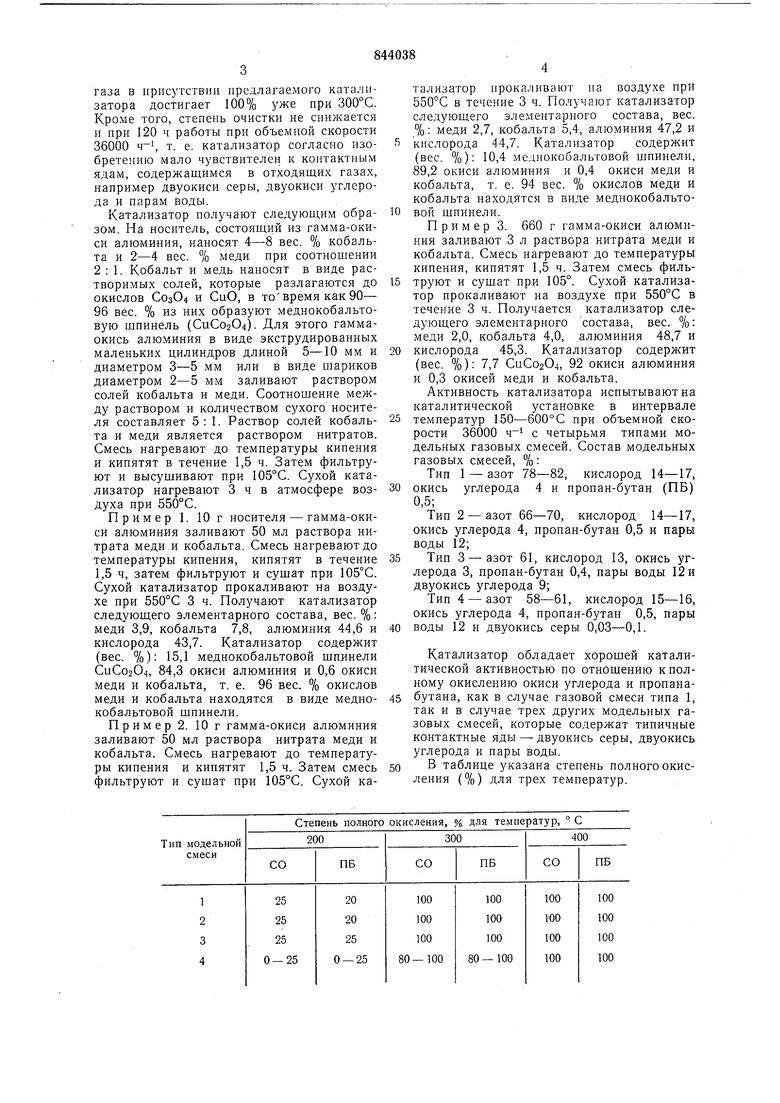

Катализатор согласно изобретению обладает повышенной активностью и устойчивостью при работе с серусодерл ащим газом по сравнению с известным катализатором. Так, степень очистки вьилопного газа в присутствии предлагаемого катализатора достигает 100% уже при 300°С. Кроме того, степень очистки не снижается и при 120 ч работы при объемной скорости 36000 ч-, т. е. катализатор согласно изобретеиию мало чувствителен к контактным ядам, содержащимся в отходящих газах, например двуокиси серы, двуокиси углерода и парам воды. Катализатор получают следующим образом. На носитель, состоящий из гамма-окиси алюминия, наносят 4-8 вес. % кобальта и 2-4 вес. % меди при соотношении 2:1. Кобальт и медь наносят в виде растворимых солей, которые разлагаются до окислов СозО4 и СиО, в товремя как 90- 96 вес. % из них образуют меднокобальтовую щпинель (СиСо204). Для этого гаммаокись алюминия в виде экструдированных маленьких цилиндров длиной 5-10 мм и диаметром 3-5 мм или в виде и1ариков диаметром 2-5 мм заливают раствором солей кобальта и меди. Соотношение раствором и количеством сухого носителя составляет 5:1. Раствор солей кобальта и меди является раствором нитратов. Смесь нагревают до температуры кипения и кипятят В течение 1,5 ч. Затем фильтруют и высушивают при 105°С. Сухой катализатор нагревают 3 ч в атмосфере воздуха при 550°С. Пример 1. 10 г носителя - гамма-окиси алюминия заливают 50 мл раствора нитрата меди и кобальта. Смесь нагревают до температуры кипения, кипятят в течение 1,5 ч, затем фильтруют и сушат при 105°С. Сухой катализатор прокаливают на воздухе при 550°С 3 ч. Получают катализатор следующего элементарного состава, вес. % : меди 3,9, кобальта 7,8, алюминия 44,6 и кислорода 43,7. Катализатор содержит (вес. %): 15,1 меднокобальтовой шпинели СиСо204, 84,3 окиси алюминия и 0,6 окиси меди и кобальта, т. е. 96 вес. % окислов меди и кобальта находятся в виде меднокобальтовой шпинели. Пример 2. 10 г гамма-окиси алюминия заливают 50 мл раствора нитрата меди и кобальта. Смесь нагревают до температуры кипения и кипятят 1,5 ч. Затем смесь фильтруют и сушат при 105С. Сухой катализатор прокаливают ка воздухе при 550°С в течение 3 ч. Получают катализатор следующего элементарного состава, вес. %: меди 2,7, кобальта 5,4, алюминия 47,2 и кислорода 44,7. Катализатор содержит (вес. %): 10,4 меднокобальтовой шпинели, 89,2 окиси алюминия и 0,4 окиси меди и кобальта, т. е. 94 вес. % окислов меди и кобальта находятся в виде меднокобальтовой шпинели. Пример 3. 660 г гамма-окиси алюминия заливают 3 л раствора нитрата меди и кобальта. Смесь нагревают до температуры кипения, кипятят 1,5 ч. Затем смесь фильтруют и сушат при 105°. Сухой катализатор прокаливают на воздухе при 550°С в течение 3 ч. Получается катализатор следующего элементарного состава, вес. %: меди 2,0, кобальта 4,0, алюминия 48,7 и кислорода 45,3. Катализатор содержит (вес. %): 7,7 СиСо2О4, 92 окиси алюминия и 0,3 окисей меди и кобальта. Активность катализатора испытывают на каталитической установке в интервале температур 150-600°С при объемной скорости 36000 ч- с четырьмя типами модельных газовых смесей. Состав модельных газовых смесей, %: Тип 1 - азот 78-82, кислород 14-17, окись углерода 4 и пропан-бутан (ПБ) 0,5; Тип 2 - азот 66-70, кислород 14-17, окись углерода 4, пропан-бутан 0,5 и пары воды 12; Тип 3 - азот 61, кислород 13, окись углерода 3, пропан-бутан 0,4, пары воды 12 и двуокись углерода 9; Тип 4 -азот 58-61, кислород 15--16, окись углерода 4, пропан-бутан 0,5, пары воды 12 и двуокись серы 0,03-0,1. Катализатор обладает хорошей каталитической активностью по отношению к полному окислению окиси углерода и пропанабутана, как в случае газовой смеси типа 1, так и в случае трех других модельных газовых смесей, которые содержат типичные контактные яды - двуокись серы, двуокись углерода и пары воды. В таблице указана степень полного окисения (%) для трех температур.

Ката дизатор был испытан на отходящих газах дизельных моторов двух типов, а именно «WAMO 3DN и «Перкинс 4203, которые были смонтированы на двух стандартных моторах. Испытание продолжалось соответственно в течение 240 и 60 ч нормальной работы мотокаров. Отходящие газы анализировали на содержание СО: у первого мотора при холостом пробеге и у второго мотора - при холостом пробеге и при максимальных оборотах. При холостом пробеге концентрация СО перед катализатором 0,83-0,25%, а после него -0,14%. При максимальных оборотах измеренные значения соответствуют: перед катализатором- 0,28% и после него -0,10% СО.

Испытание катализатора проводили также с бензиновым мотором на испытательной станине при содержании в бензине свинца 0,44 г/л. Несмотря на то, что соединения свинца являются сильными каталитическими ядами, катализатор показал положительное действие при продолжительности работы 120 ч. При холостом пробеге содержание СО перед реактором последующего сгорания с катализатором 4,5-7,9%, а после него 1,8-4,9%. Содержание углерода лежит в интервале (мин-)

2740-10040, после

перед катализатором него- 1180-6300.

Формула изобретения

Катализатор для обезвреживания моторных отходящих газов, включающий окиси кобальта и меди на носителе - окиси алюминия, отличающийся тем, что, с

целью повышения активности катализатора и устойчивости при работе с серусодержащим газом, катализатор содержит компоненты в следующем соотношении, вес. %:

Окись кобальта4-8

Окись меди2-4

Носительостальное

при этом 90-96 вес. % окислов указанных металлов находятся в виде меднокобальтовой шпинели.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3398101, кл. 252-466, опублик. 1968.

2. Патент США № 3447893, кл. 23-2, опублик. 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для очистки газов от оксида углерода | 1987 |

|

SU1505572A1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ОБРАБОТКИ ОТХОДЯЩЕГО ГАЗА ДЛЯ СНИЖЕНИЯ ВЫБРОСОВ ЛЕТУЧИХ ХИМИЧЕСКИХ ВЕЩЕСТВ | 1996 |

|

RU2170135C2 |

| Способ получения органических соединений путем каталитического восстановления окислов углерода | 1927 |

|

SU13145A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ЧАСТИЧНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1994 |

|

RU2137702C1 |

| КАТАЛИЗАТОР ДЛЯ ПРОЦЕССА УДАЛЕНИЯ ОКСИДОВ АЗОТА ИЗ ОТХОДЯЩИХ ГАЗОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1994 |

|

RU2072897C1 |

| Способ гидрокрекинга нефтяного сырья | 1971 |

|

SU580848A3 |

| Катализатор для очистки газовых выбросов от вредных примесей | 1980 |

|

SU959820A1 |

| Способ получения синтетического бензина | 1974 |

|

SU632296A3 |

| Способ получения парафиновых и олефиновых углеводородов | 1972 |

|

SU496712A3 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1992 |

|

RU2010597C1 |

Авторы

Даты

1981-07-07—Публикация

1976-05-21—Подача