(54) НЕГОРЮЧИЙ ПРЕСС-МАТЕРИАЛ циновой кислоты, адипиновой кислоты, фенолового эфира, сульфонированных; углеводородов, сложного эфира аминокарбоновой кислоты, сложного эфира терефталевой или изофталевой кислоты, предпочтительно, сложного эфира фосфорной кислоты со спиртами, содержа. щими Сд С многовалентными спиртам или фенолами,как трибутилфосфат,три 42-этилгексил)-фосфат,трифенил-,трикр зил,дйфенилкрезилфосфат,или ацетали, особенности такие,которые отведены от альдегидных радикалов формальдегида, ацетальдегида,пропиральдегида или бутиральдегида и насыщенных спиртов с Cj-Cjj или фенолов,как например диэток си- или дифеноксиформаль или этилформаль.В качестве пластификатора можно также применять низкомолекулярные эпо сидные, фенольные или крезольные смолы Технический пентабромдифениловнй эфир при 50°С имеет сравнительно высокую вязкость, содержит кристалличес кую часть и может быть загрязнен нез-н чительным количеством гексабромдифени лового.эфира, вследствие чего при хра нении растворов при комнатной температуре могут выделяться кристаллы сое динений брома, в особенности гексабромдифенилового эфира и более высоко бромированных продуктов. ВЕдцеления кристаллов избегают, ког да применяют смеси бромированных дифениловых эфиров, содержащие бромированные продукты от трибромдифенилового эфира до гексабромдифенилового эфи ра . Содержание различных продуктов бро мирования дифенилового эфира в смеси р«эжет колебаться в очень широких границах. Однако важно, чтобы вязкость смеси при 50°С не превышала 9000 сП (обычно 300-7000, предпочтительно 4000сП).Этим условиям соответствуют с си, в которых весовое отношение пентабромдифенилового эфира к тетрабромдиф ниловому эфиру, гексабромдифениловому эфиру и трибромдифениловому эфиру сос тавляет от 1:1,2:0,5:0,005 до 1:0,25: :0,01:0,25. Смесь может также содержать неболь шое количество октабромдифенилового Эфира { до 2 вес.%) , Содержание брома в таких смесях обычно 66,0-70,5%. Эти смеси при нагревании до 60 С без затруднений растворяются в назван ных растворителях, причем предпочитается ацетон.Растворитель добавляют в количестве, требуемом для получения прозрачного раствора с концентрацией до 70-80%-ных растворов. Такие пресс-материалы, которые в качестве армирования содержат плоскос ные волокнистые- материалы на основе природних синтетических органических волокон,обладают особенно ценными эксплуатационными свойствами,так как в них по сравнению с не содержащими огнезащитных средств пресс-материалами значительно повышена степень невоспламеняемости и по сравнению с. пластиками, содержащими другие огнезащитные средства, значительно улучшены механические и электрические свойства и способность к переработке. Пресс-материал изготавливают из таких бумаг, как например, хлопковая, предпочтительно хлопково-литерная бумага, или хвойная древесина, сульфатцеллюлоза или сульфитцеллюлоза, причем плоскостные волокнистые материалы могут состоять из пластинок, слоев, матов или ткани, в качестве материала для армирования можно также использовать стекло, например стеклоткань, холст из стекловолокна, стекломаты или слой стекловолокон. Применяемые для пропитки растворы фенолформальдегидных и крезолформальдегидных смол изготавливают из любых фенолов посредством реакции с альдегидами, формальдегидами и образующими формальдегид веществами; смолы должны иметь резольную форму и содержать 40-80 вес.%, предпочтительно 50-60 вес.% синтетической смолы из расчета на раствор синтетической смолы. Особенно хороших качеств пластика достигают, если для пропиточного раствора применяют одновременно обе синтетические смолы. Хорошие качества предлагаемых пластиков получают, если добавка бромированных дифениловых эфиров составляет 8-20 вес.ч. Если берут растворы, содержащие одновременно фенольную и крезол ьную смолу, то получают пластики с оптимальными свойствами, если общее количество обеих смол в пропиточном растворе составляет 90-60 вес.% общего количества синтетической смолы и пластификатора. При этом соотношение крезольной смолы и фенольной меняется в пределах от 5:1 до 1:5. Предпочтительно соот- , ношение крезольной смолы составляет от 2:1 до 3:1. Под эпоксидной смолой подразумеваются известные термоотверждаемые,жидкие, полужидкие,или твердые смолы из ароматических и алифатических диолов, как дифенилолпропан (бисфенол А), дифенололметан (бисфенол F ), дифеноловая кислота или получаемые из масла ядра кешью фенолы, к которым в случае необходимости добавляют алифатические диолы и триолы с эпоксидом, как эпихлоргидрином или дихлоргидрином, в случае необходимости с добавлением реактивных разбавителей при соотношении диолов и эпоксидов примерно от 1:1 до 1:2. Для отверждения могут быть использованы амины, особенно третичные амины, такие как пиперидин, бензилдимехиламин, м-фенилендиамин, диэтил- или диметиламинопропиламин,трис- -(диметила1иинометил) фенол, диэтилентриамин, дициандиамчд, или ангидридаз многоосновных кислот, такие как ангид риды фталевой, пиромеллитовой,додецинилсукционовой кислот. Сухую бумагу или один из других названных усиливающих материалов сначала пропитывают пропитывающим раство ром намазыванием, например, при помощи вальцов, обрызгиванием или погруже нием. При непрерывном способе выгоднее бумажную полосу проводить через пропиточную ванну. После пропитки про питочным раствором бумагу, покрытую синтетической смолой, высушивают известньил образцом и конденсируют синтетическую смолу, для чего применяют канальную сушилку. Указанные в примерах количества огнезащитного средства, пластификатор и наполнителя даны в весовых частях на 100 вес.ч. безводной и не содержащей растворителя смолы. Пример. а) 120 вес.ч. поступившей в рулонах бумаги шириной 2700 мм и с поверх ностным весом 130 г/м непрерывно раз ворачивают и проводят через пропиточную ванну, содержащую 14 вес.ч. пентабромдифенилового эфира, 28,5 вес.ч дифенилкрезилфосфата, а также раствор смолы А с содержанием смолы 50 вес. раствор смолы В с содержанием смолы 70 вес.%, которые получают следующим образом. Раствор крезольной смолы А. 100 вес.ч. смеси крезола с 80 вес.ч. ЗТ)-ного (по весу) водного раствора формальдегида и 5 вес.ч. концентрированного аммиака доводят обычным обраьом при температуре кипения до реакции поликонденсации. . После отдистиллирования воды приблизительно до 80%-ного (по весу) рас

Метод испытания

Стандарт

Предварительная

UL uubjeci

492,-paroi

280 а -k

то же

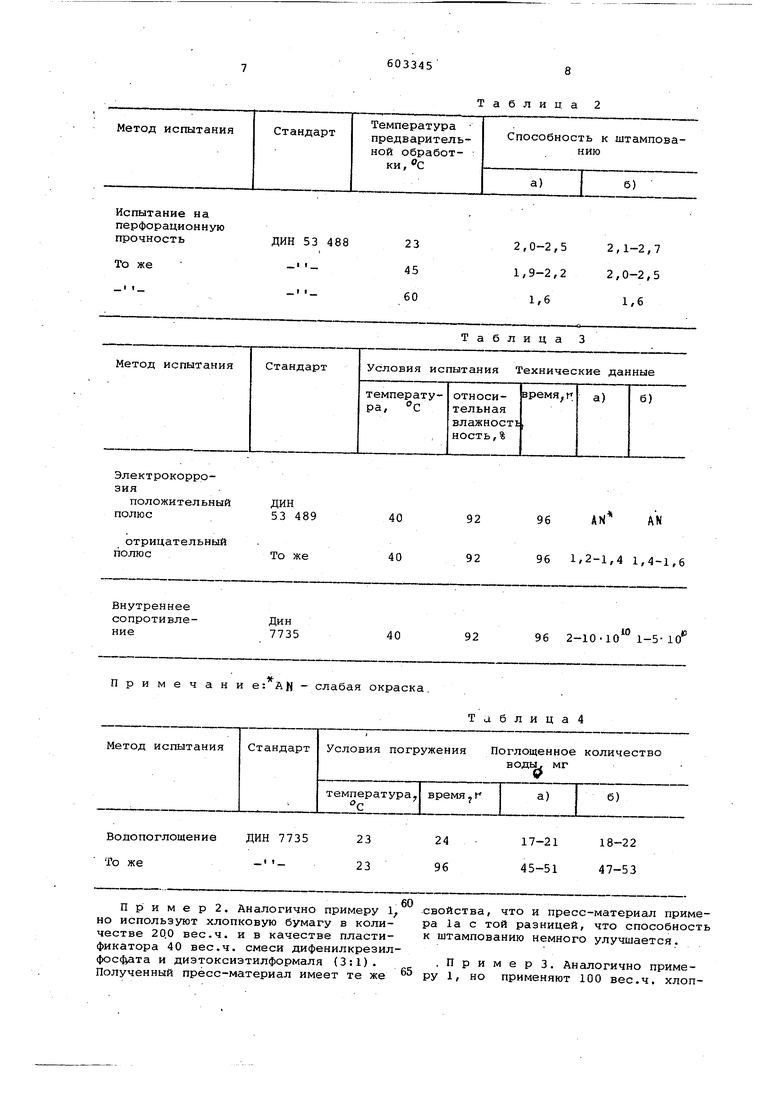

Таблица 1

Длительность догорания с

zn обработка

а) б)

41-55С

1-6С

7 дней при 70° С

45-бОс

1-5С вора синтетической смолы его разбавляют добавлением метанола до 50%-ного (по весу). Образуется резольная смола, вязкость которой при 20 С 55 сП. Раствор фенольной смолы В.100 вес.ч. фенола с 120 вес.ч. 36%-ного (по весу) водного раствора формальдегида и 1 вес.ч. едкого натра при температуре кипения доводят известным образом до реакции поликонденсации. Затем воду отдистиллируют до тех пор, пока в образовавшемся фенолорезольном растворе содержание твердого вещества не достигнет 70 вес.%, вязкость раствора 250 сП при . Пропиточный раствор получают смешением при 23 С растворов смол А и В с вышеуказаннЕлми количествами пластификатора и растворенного в ацетоне при температуре пентабромдифенилового эфира., Время погружения составляет 30 с, Полосу бумаги,пропитанную пропиточным раствором, проводят через два ролика и освобождают от избытка раствора, отпрессовывая между двумя стальными валиками, и пропускают через канальную сушилку, в которой в течение 4 мин температу.ГН поднимается от 150 до 170°С. При этом синтетическую смолу предварительно конденсируют, врезальной машине из бумажной полосы вырезают четырехугольные куски размером 2800x1300 мм. Восемь таких бумажных листов складывают вместе и нагревают под горячим прессом в течение 60 мин до температуры 165 С под давлением 100 кгс/м. Получают пластину слоеной бумаги толщиной 1,5 мм. б) Повторяют пример 1а, но пропиточный раствор не содержит пентабромдифениловый зфир. Свойства полученных согласно примерам 1а и 16 пресс-материалов приведены в табл.1-4.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Клей для гибких печатных плат | 1974 |

|

SU651712A3 |

| Огнестойкая формовочная композиция | 1977 |

|

SU619109A3 |

| Формовочная композиция | 1976 |

|

SU692567A3 |

| Раствор для пропитки целлюлозного материала | 1975 |

|

SU961563A3 |

| Состав для пропитки целлюлозного материала | 1982 |

|

SU1118290A3 |

| ИЗОЛЯЦИОННЫЕ КОМПОЗИТНЫЕ МАТЕРИАЛЫ ДЛЯ СИСТЕМ ПЕРЕДАЧИ И РАСПРЕДЕЛЕНИЯ ЭЛЕКТРОЭНЕРГИИ | 2012 |

|

RU2609914C2 |

| ПРЕПРЕГ | 2008 |

|

RU2431572C1 |

| Формовочная композиция | 1976 |

|

SU797590A3 |

| ФОРМОВАННОЕ ИЗДЕЛИЕ, ИЗОЛЯЦИОННЫЙ МАТЕРИАЛ С ЕГО ИСПОЛЬЗОВАНИЕМ И СПОСОБ УЛУЧШЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННЫХ СВОЙСТВ КОМПОЗИЦИИ ПОЛИЭФИРНОЙ СМОЛЫ | 2014 |

|

RU2663431C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2066681C1 |

Испытание на перфорационную

Электрокоррозия

Примечание: AN слабая окраска.

П р и м е р 2. Аналогично примеру 1,.свойства, что и пресс-материал примено используют хлопковую бумагу в коли-ра 1а с той разницей, что способность

честве 20.0 вес.ч. и в качестве пласти-к штампованию немного улучшается. фикатора 40 вес.ч. смеси дифенилкрезилфос(Ьата и диэтоксиэтилформаля (3:1). „„.ПримерЗ. Аналогично примеПолученный пресс-материал имеет те же

Таблица 3

Таблица4

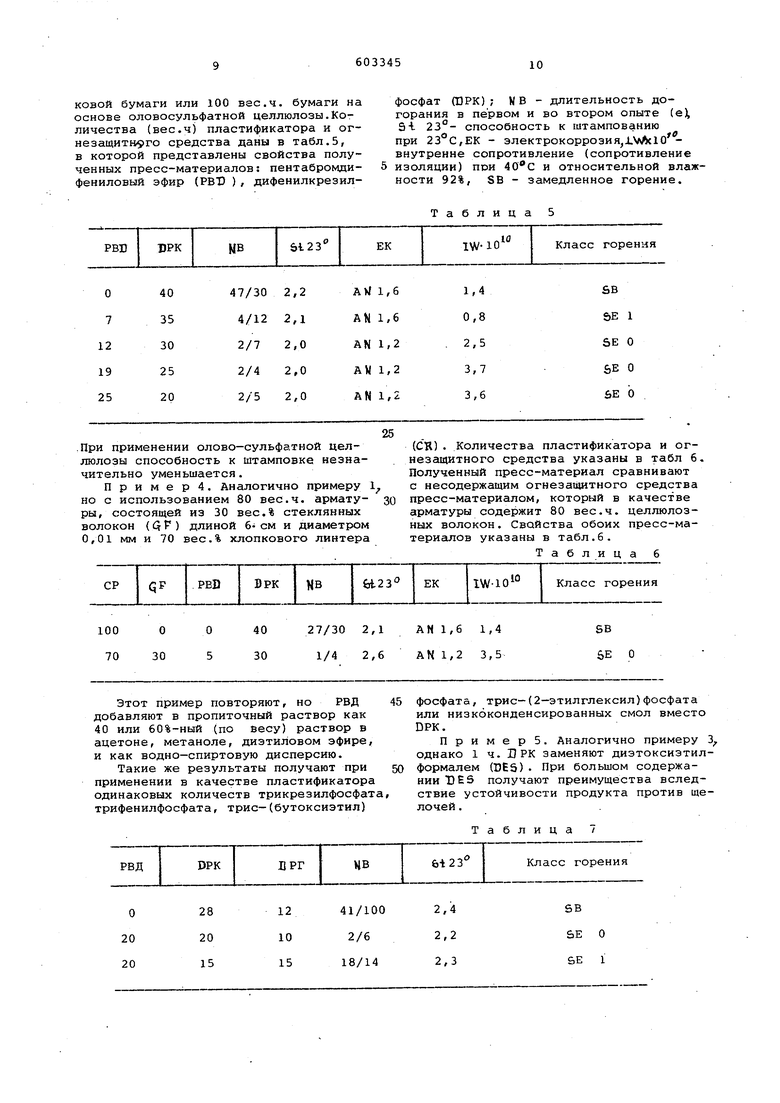

ру 1, но применяют 100 вес.ч. хлопновой бумаги или 100 вас.ч. бумаги на основе оловосульфатной целлюлозы.Количества (вес.ч) пластификатора и огнезащитн9гс средства даны в табл.5, в которой представлены свойства полученных пресс-материалов: пентабромдифениловый эфир (PBD ), дифенилкрезил47/302,2

40 35 30 25 20

4/122,1

2/72,0

2/42,0

2/52,0

.При применении олово-сульфатной целлюлозы способность к штамповке незначительно уменьшается.

П р и м е р 4. Аналогично примеру 1 но с использованием 80 вес.ч. армату- ЗО ры, состоящей из 30 вес.% стеклянных волокон (Q Р ) длиной 6- см и диаметром 0,01 мм и 70 вес.% хлопкового линтера

Этот пример повторяют, но РВД 45 добавляют в пропиточный раствор как 40 или 60%-ный (по весу) раствор в ацетоне, метаноле, диэтиловом эфире, и как водно-спиртовую дисперсию.

Такие же результаты получают при 50 применении в качестве пластификатора одинаковых количеств трикрезилфосфата, трифенилфосфата, трис-(бутоксиэтил)

фосфат (DPK) ; KB - длительность догорания в первом и во втором опыте (е 3-1 23°- способность к штампованию при 23с,ЕК - электрокоррозия Л.ХлЛсЮ внутренне сопротивление (сопротивление 5 изоляции) при и относительной влажности 92%, SB - замедленное горение.

Таблица 5

1,4

SB SE 1 0,8 SE 0 2,5 &E 0 3,7 6E 0 3,6

(CR). Количества пластификатора и огнезащитного средства указаны в табл 6. Полученный пресс-материал сравнивают с несодержащим огнезащитного средства пресс-материалом, который в качестве арматуры содержит ВО вес.ч. целлюлозных волокон. Свойства обоих пресс-материешов указаны в табл.6.

Таблица 6

фосфата, трис-(2-этилглексил)фосфата или низкоконденсированных смол вместо

DPK.

П р и м е р 5. Аналогично примеру 3, однако 1 ч. ЛРК заменяют диэтоксизтилформалем (DE5) . При большом содержании ТЗЕ 5 получают преимущества вследствие устойчивости продукта против щелочей .

Таблица 7

Приме рыб,7и 8 (сравнительные) . Аналогично примеру 1, но применяют пропиточный раствор следующего состава: раствор крезольной смолы А (46% твердого вещества в пропиточном растворе) и раствор фенольной смолы if. (24% твердого вещества в пропиточном растворе).

Кроме того, пропиточный раствор содержит 30 вес.ч. дифенйлкрезилфосфата и 22 вес.ч. Pi,P2 или ГЭ . Как огнезашитное средство Р1,Г2, РЗ служат

2-10

Порвалось

б-Ю

I I

7-10

Примечани е.623 и йбО означают способность к резанию ножницами; 5t23° и 6t60° - способность к штамповке, ЕК-электрокоррозию и А - наружный вид полученного таким образом пропиточного раствора. В - сильное обесцвечивание и образование продуктов коррозии на аноде.

При применении сходных с PBD органических соединений брома, а также фосгарда, преимущества примеров 1-5 не наблюдаются, таким образом прессматериалы не могут быть применены как изоляционные материалы. Электрическое сопротивление избляции понижается в 10 - 10 раз, электрокоррозия сильно повышается. Далее появляются уменьшение способности к штампованию и разНевоспламеняемостьв вертикальном образце

7 дней при 70 С

То же

трис-(2,3-дибромпропил)фосфат, трибромфенилдибромпропиловый эфир и полимерное соединение органфосфата фосгард Т22 U, фирмы Монтсанто, который в основном охарактеризован повторяющимися группами.

10

Полученные результаты даны в табл.8. Таблицаб

3,0 В 1,-8 Прозрачный

3 В 1,9 Мутный

4 В 3,5 Прозрачный

рывы при попытках резания, а также (пример 7) помутнение раствора.

Пример 9.Аналогично примеру 1, но наполнитель берут в количестве 30 вес.ч. и вместо пентабромдифенилового эфира 15 вес.ч. смеси трибромдифенилового эфира с тетра-, пента- и гексабромдифениловыми эфирами при весовом соотношении 0,006:0,8:1:0,02,

Свойства полученного пресс-материала приведены в табл.9-12.

Таблица

41-55

1-5

45-60

1-6

Испытание на перфорационную прочность в длиЭлектрокоррозия

Положительный

полюс

Отрицательный

AN- слабая термочувствительная окраска.

Пример 10.АНалогично примеру 1 но в качестве огнезащитного средства применяют 5 вес.ч. смеси трибромдифенилоБОго эфира с тетра-, пента- и гексабромдифениловыми эфирами при весовом соотношении 0,008:0,5:1:0,2, растворенной в простом диэтиловом эфире.

Свойства полученных пресс-материалов соответствуют приведенным в табл. 9-12.

Таблица 10

96

AN

Таблица 12

Пример 11.Аналогично примеру но в качестве огнезащитного средства применяют различные количества смеси трибромдифенилового эфира с тетра-, пента-, гекса- и октабромдифениловыми эфирами при весовом соотношении 0,25: :0,15:1:0,05:0,0004. Свойства полученных пресс-материалов и количества применяемого пластификатора TDKP при;ведены в табл.13. пример 12. Аналогично прим ру 1, но в качестве наполнителя при няют 120 вес.ч. стеклоткани весом 200 г/м, в качестве связующего 100 вес,ч. пористого глицидилового эфир бисфенола А (эпоксидный эквивалент 475 г/эпокси). Это связующее перево в раствор добавкой 130 вес.ч. (в пе счете на 100 вес.ч.- эпоксидной смол ацетона. К полученному раствору доб ляют еще 0,2 вес.ч. бенэилдиметилам на, 4,0 вес.ч. дициандиамина,25 вес пентабромдифенилового эфира, 10 вес бутилбензилфталата и 2 вес.ч. трехо си сурьмы. Полученный пресс-материал имеет следующие свойства: Класс воспламеняемости, UL492 период .догоранияиь 492 , с 1-2 Связь между слоями, испытание на твердость вдавливанием шарика,балл1 Прочность на связь ДИН 40 802,кгс/25 мм Прочность на изгиб ДИН 7735,кгс/см Прочность после 3 дней при 200с, кгс/см Устойчивость изоляции. Ом 10

Формула изобретения

Таблица 13

65 :0,25:0,01. огнезащитного средства, отличающийся тем, что, с целью повышения огнестойкости, связующее содержит в качестве огнезащитного средства бромпроизводные дифенилового эфира, в основном пентабромдифениловый эфир или смесь пентабромдифенилового эфира с три-, тетра- и гексабромдифениловнми эфирами, и дополнительно пластификатор на основе сложных эфиров фосфорной кислоты и/или ацеталей при следующем соотношении компонентов пресс-материала,вес.ч: Фен олформал ьде гидн ая и/или крезолформальдегидная или эпоксид100ная смола 5-25 Огнезащитное средство 5-40 Пластификатор 30-200 Стеклоткань или бумага 2. Негорючий пресс-материал по п.1, отличающийся тем,что пентабролщифениловый эфир с три-, тетра- и гексабромдифениловыми эфирами взяты в весовом соотношении от 1;0,005:1,2: :0,5 до 1:0,25:0,25:0,01 соответственно. Приоритет поопризнакам. 27.08.71 - п.1: фенол- и/или крезолформальдегидная смола, огнезащитное средство - пентабромдифениловый эфир и пластификатор на основе сложных эфиров фосфорной кислоты и/или крезолформальдегидная смола, огнезащитное средство - пентабрО1чдифениловый эфир и пластификатор на основе сложных эфиров Фосфорной кислоты и/или ацеталей.

огнезащитное средство - пентабромди-кислоты.

фениловый эфир или его смесь с другиьш Источники информации, принятые во

бромпроивводными дифенилового эфира.внимание при экспертизе:

огнезащитное средство и пластификатор1967.

Авторы

Даты

1978-04-15—Публикация

1972-08-21—Подача