(54) ФОРМОВОЧНАЯ КОМПОЗИЦИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Формовочная композиция | 1976 |

|

SU692567A3 |

| Огнестойкая формовочная композиция | 1977 |

|

SU619109A3 |

| Формовочная композиция | 1977 |

|

SU685161A3 |

| Формовочная композиция | 1977 |

|

SU713533A3 |

| Способ получения полиэфиров | 1974 |

|

SU615866A3 |

| Способ получения композиции для формования волокон | 1978 |

|

SU973030A3 |

| Способ получения ненасыщенных полиэфирных смол | 1974 |

|

SU573126A3 |

| Полимерная композиция | 1976 |

|

SU697055A3 |

| Способ получения линейных термопластичных сложных полиэфиров | 1975 |

|

SU688132A3 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ПОЛИЭФИРОВ И СОПОЛИЭФИРОВ | 1995 |

|

RU2151779C1 |

Изобретение относится к формовочным композициям на основе полиэфира.

Известна формовочная композиция/ включающая эпоксидную или фенолфо змальдегидную и/или крезолформальдегидную смолу, огнезащитное средство бромпроизводные дифенилового эфира и добавку, выбранную из группы, со-. держащей трехокись сурьмы, двуокись ТИТана,стекловолокно или их смесь Ij .

Однако в формовочной композиции в зависимости от вида полимера огнезгицитное средство в большем или мень шем количестве выделяется из пластмассы, таким образом на пластмассовых изделиях постепенно образуется покрытие, часто даже уже при комнатной температуре. Такое выделение происходит еще быстрее и сильнее у таких технических изделий, рабочая температура которых выше комнатной температуры. В результате вьщеления огнезащитного средства огнестойкость пластмасс значительно снижается. Поэтому такие изделия не могу применяться дли многих целей, например для изготовления электрических агрегатов, при эксплуатации которых выделение огнезащитного средства может привести к нежелательным по-следствиям.

Цель изобретения - повышение огнстойкости получаемых изделий.

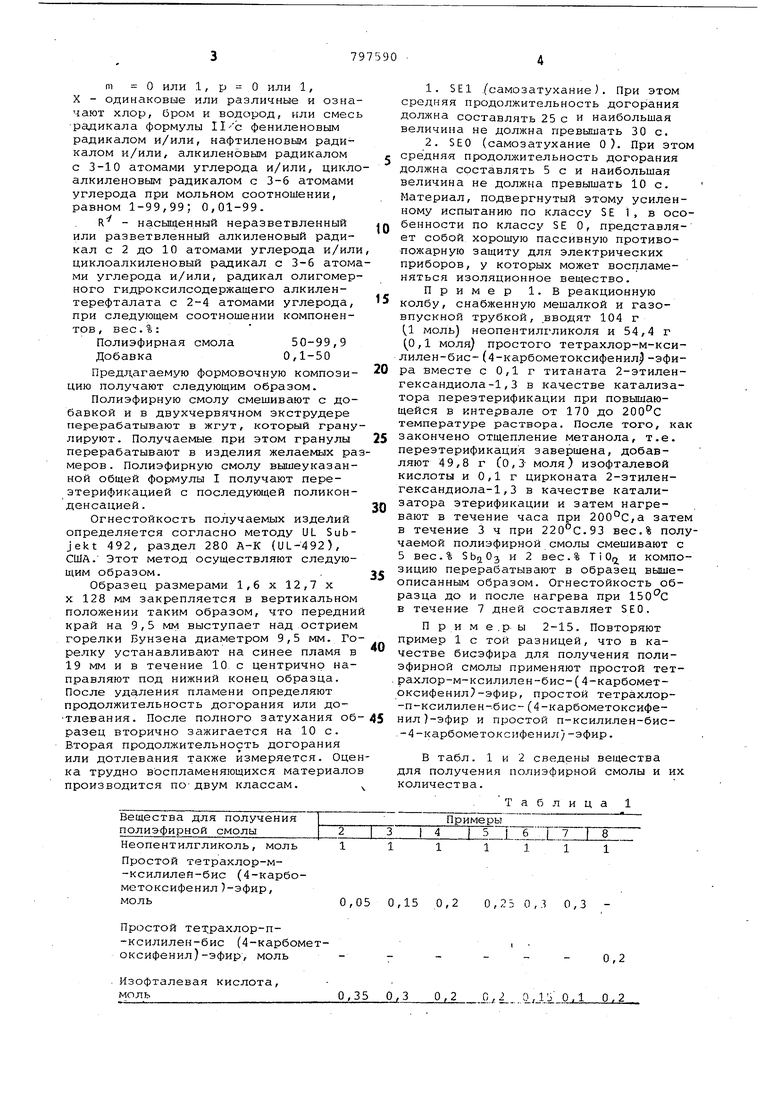

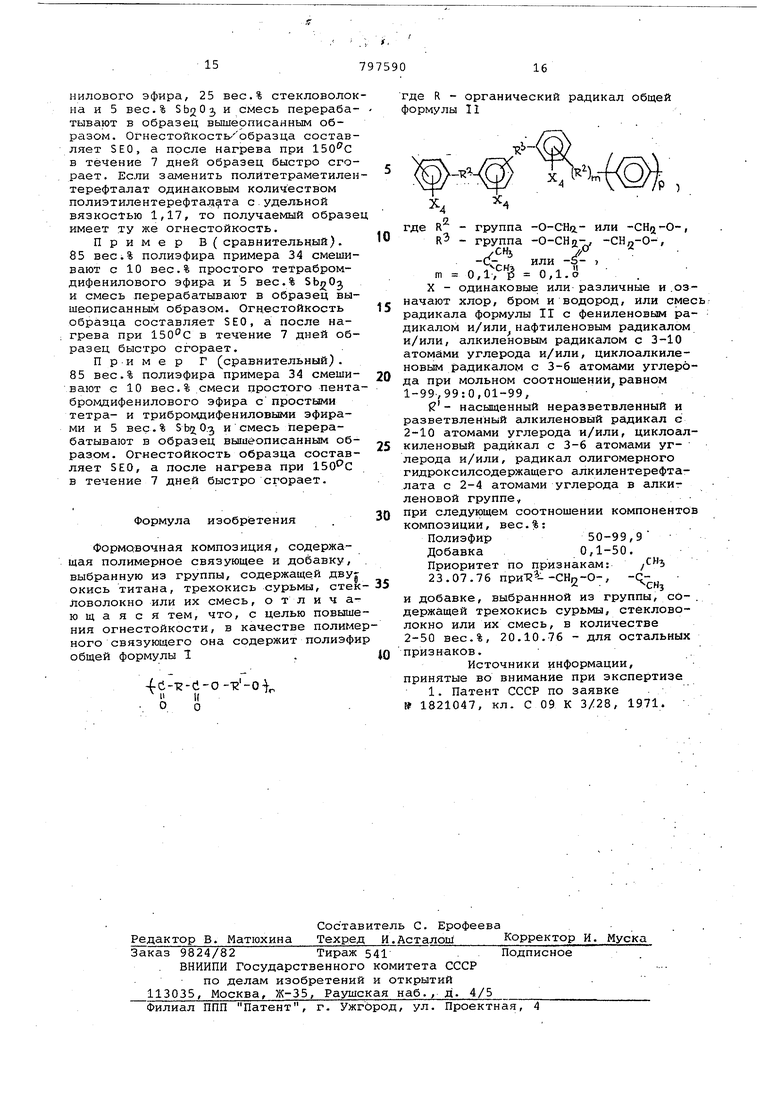

Эта цель достигается тем, что формовочная композиция, содержащая полимерное связующее и добавку, выбранную из группы, включающей двуокись титана, трехокись сурьмы, стеловолокно или их смесь, в качестве полимерного связующего содержит полиэфир общей формулы I

I4C-R-C-OR-0 41 II и п ; . О О

.где R - органический радикал общей формулы II.

где R - группа -О-СНг R- - группы -О-СН,, о II

- С - vnii -S -

1 СНд о ni 0 или 1, p О или 1, X - одинаковые или различные и означают хлор, бром и водород, или смесь радикала формулы 11--с фениленовым радикалом и/или, нафтиленовым радикалом и/или, алкиленовым радикалом с 3-10 атомами углерода и/или, цикло алкиленовым радикалом с 3-6 атомами углерода при мольном соотношении, равном 1-99,99; 0,01-99. R - насыщенный неразветвленный или разветвленный алкиленовый радикал с 2 до 10 атомами углерода и/или циклоалкиленовый радикал с З-б атома ми углерода и/или, радикал олигомер ного гидроксилсодержащего алкилентерефталата с 2-4 атомами углерода, при следующем соотношении компонентов, вес.%: Полиэфирная смола 50-99,9 Добавка0,1-50 Преддагаемую формовочную композицию получают следующим образом. Полиэфирную смолу смешивают с добавкой и в двухчервячном экструдере перерабатывают в жгут, который грану лируют. Получаемые при этом гранулы перерабатывают в изделия желаемых ра меров . Полиэфирную смолу вышеуказанной общей формулы I получают переэтерификацией с последующей поликонденсадией. Огнестойкость получаемых изделий определяется согласно методу UL Subjekt 492, раздел 280 А-К (UL-492), США. Этот метод осуществляют следующим образом. Образец размерами 1,6 х 12,7 х X 128 мм закрепляется в вертикальном положении таким образом, что передни край на 9,5 мм выступает над острием горелки Бунзена диаметром 9,5 мм. Го релку устанавливают на синее пламя в 19 мм и в течение 10 с центричнр направляют под нижний конец образца. После удаления пламени определяют продолжительность догорания или дотлевания. После полного затухания об разец вторично зажигается на 10 с. Вторая продолжительность догорания или дотлевания также измеряется. Оце ка трудно воспламеняющихся материало производится ПО двум классам. Простой тет,рахлор-п-ксилилен-бис (4-карбометоксифенил)-эфир, моль Изофталевая кислота, 0,35 0,3 0,2 моль 1.SE1 /самозатухание). При этом cpeдF яя продолжительность догорания должна составлять 25 с и наибольшая величина не должна превышать 30 с. 2.SEO (самозатухание О). При этом средняя продоллсительность догорания должна составлять 5 с и наибольшая величина не должна превышать 10 с. Материал, подвергнутый этому усиленному испытанию по классу SE 1, в особенности по классу SE О, представляет собой хорошую пассивную противопожарную защиту для электрических приборов, у которых может воспламеняться изоляционное вещество. Пример 1. В реакционную колбу, снабженную мешалкой и газовпускной трубкой, вводят 104 г {1 моль) неопентилгликоля и 54,4 г (о ,1 моля) простого тетрахлор-м-ксилилен-бис-(4-карбометоксифенилр-эфира вместе с 0,1 г титаната 2-этиленгександиола-1,3 в качестве катализатора переэтерификации при повышающейся в интервале от 170 до 200С температуре раствора. После того, как закончено отщепление метанола, т.е. переэтерификация завершена, добавляют 49,8 г (0,3- моля) изофталевой кислоты и 0,1 г цирконата 2-этиленгександиола-1,3 в качестве катализатора этерификации и затем нагревают в течение часа при 200°С,а затем в течение 3 ч при 220°С.93 Бес.% получаемой полиэфирной смолы смешивают с 5 вес.% и 2 вес.% Т i 0,2 и композицию перерабатывают в образец вышеописанным образом. Огнестойкость образца до и после нагрева при 150с в течение 7 дней составляет SEO. П РИМ е.р ы 2-15. Повторяют пример 1 с той разницей, что в качестве бисэфира для получения полиэфирной смолы применяют простой тетрахлор-м-ксилилен-бис-(4-карбометоксифенил -эфир, простой тетрахлор-п-ксилилен--бис- (4-карбометоксифенил)-эфир и простой п-ксилилен-бис.-4-карбометоксифенил;-эфир. В табл. 1 и 2 сведены вещества для получения полиэфирной смолы и их количества. таблица 1 0,2 0,1-) 0.1 0,2 Простой п-ксилилен-бис(4-карбометоксифенил)эфир, моль Простой тетрахлор-м-ксилилен-бис (4-карбометоксифенил)-эфир, моль Ортофталевая кислота, моль Изофталевая кислота, моль Терефталевая кислота, моль Огнестойкость образцов примеров 2-15 до и после нагрева при 150 С в течение 7 дней составляет SEO. Пример 16. В круглодонную колбу, снабженную мешалкой и газовпускной трубкой, вводят 72,8 г (0,7 моля) неопентилгликоля, 13,8 г (.0,05 моля) тетрахлор-м-ксилиленгликоля, 15,5 г (0,25 моля этиленгликоля и 302,0 г (0,36 моля) простого тетрабром-бис-фенол-А-бис (4-ка бометоксибензил)-эфира и после добавления 0,12 г титаната 2-этилгександиола-1,3 нагревают при повышающейся в интервале от 170 до температуре, nq окончании отщепления метанола добавляют 6,64 г (0,04 моля) изофталевой кислоты и 0,1 г цирконата 2-этиленгександиол . -1,3 и затем нагревают в течение 0,5ч при и затем в течение 3,5 ч при 210С. 98 вес.% получаемой полиэфирной смолы, содержащей 29 вес.% брома, смешивают с 2 вес, TiOfji и композицию перерабатывают в образец вышеописанным образом. Огн стойкость обраэца до и после нагре ва при 150-С в течение 7 дней сост ляет SEO. Пример 17.. повторяют пример 16 с той разницей, что применяют 93,6 г (,0,9 моля) неопентилгликоля, 6,2 г (Q,l моля) этиленгликоля, 198,6 г (0,3 моля) просто тетрахлор-бис-фенол-А-бис- (4-гкарбо метоксибензил)-эфира и 16,6 г (0,1 моля) изофталевой кислоты. 50 вес.% получаемой полиэфирной см лы смешивают с 40 вес.% стекловоло на, 4 вес.% TiOh и 6 вес.% трехоки О «RLo-c-/oycH,j-o4

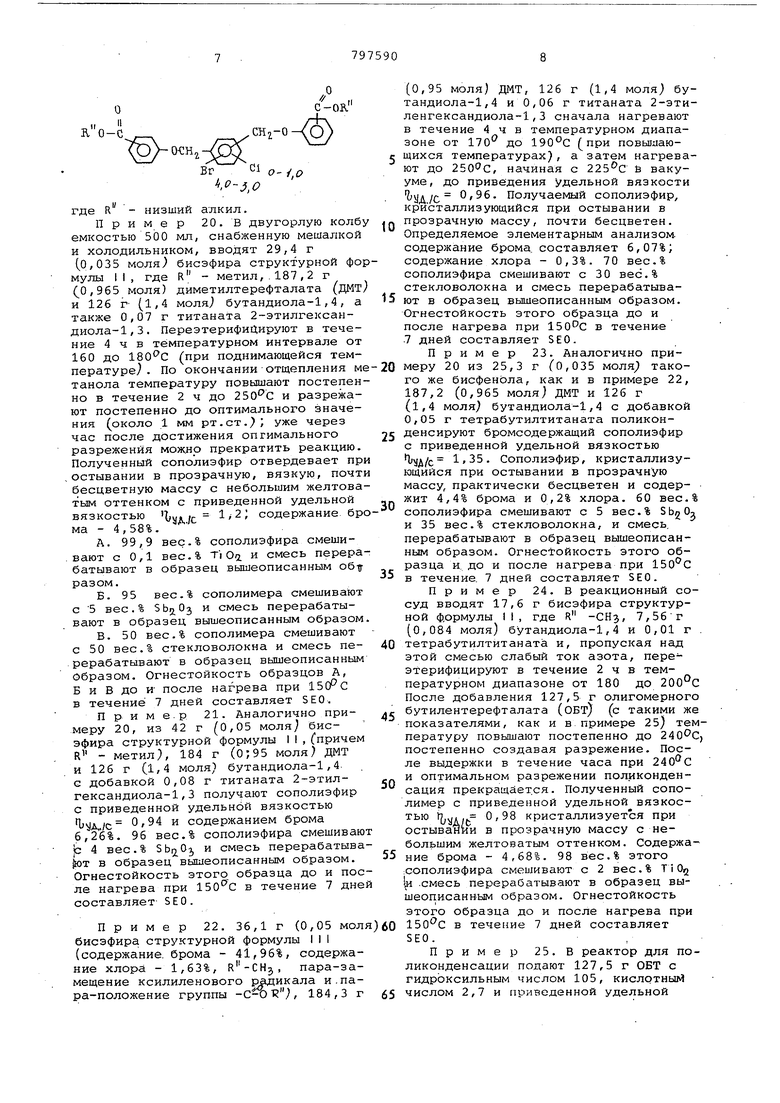

Таблица2 0, ..0 0,15 0,3 0,1 18 0,1 0,1 14 0,1 0,05 0,05 0,15 . 5.Р ,. , . сурьмы и получаемую композицию перерабатывают в образец вышеописанным образом. Огнестойкость образца до и после нагрева при в течение 7 дней составляет SEO. Пример 18. Повторяют пример 17 с той разницей, что применяют 72,8 г (0,7 моля) неопентилгликоля, 13,8 г (0,05 моля) тетрахлор-м-ксилиленгликоля, 15,5 г (0,25 моля) этилен гликоля, 130 г (0,18 моля) простого тетрабром-п-ксилилен-бис(4-карбометоксифенил)-эфира, 34,9 г (0,18 моля; диметилового эфира терефталевой кислоты и 6,64 г (0,04 моля) изофталевой кислоты. 99,9 вес.% получаемой полиэфирной смолы, содержащей 19% брома, смешивают с 0,1 вес.% Т i О/ и композицию перерабатывают в образец вышеописанным образом. Огнестойкость образца до и после нагрева при в течение 7 дней составляет SEO. Пример 19. Повторяют пример 18 с той разницей, что применяют 98,8 г (0,9 моля неопентилгликоля, 22,7 г (0,05 моля) тетрабро.л-ксилиленгликоля, 260 г (0,36 моля) простого тетрабром-п-ксилилен-бис(4-карбометоксифенил)-эфира и 14,9 г (0,09 мо ля) изофталевой кислоты. 90 вес.% получаемой полиэфирной смолы, содержащей 31 вес.% брома, смешивают с 3 вес.% TiOa и 7 вес.% трехокиси сурьмы и композицию перерабатывают в об,разец вышеописанным образом. Огнестойкость образца до и после нагрева при в течение 7 дней составляет SEO. В примерах 20-29 применяются, между прочим, сложные бис-эфиры структурных формул II или III. н. . о -с-OR CHj-o-(O, г- ---л-Л Br - ci .-,0 где R - низший алкил. Пример 20. В двугорлую колб емкостью 500 мл, снабженную мешалкой и холодильником, вводят 29,4 г (0,035 моля бисэфира структурной фо мулы II, где R - метил,.187,2 г (0,965 моля) диметилтерефталата (дмт и 126 г- (1,4 моля) бутандиола-1,4, а также 0,07 г титаната 2-этилге саыдиола-1,3. ПереэтерифиЦиругот в течение 4 ч в температурном интервале от 160 до (при поднимающейся температуре) . По окончании отщепления м танола температуру повышают постепен но в течение 2 ч до 250с и разрежают постепенно до оптимального значения (около 1 мм рт.ст.; уже через час после достижения оптимального разрежения можлр прекратить реакцию. Полученный сополиэфир отвердевает пр .остывании в прозрачную, вязкую, почт бесцветную массу с небольшим желтова тым оттенком с приведенной удельной вязкостью 1)4(1/г 1/2; содержание бр на - 4,58%. A.99,9 вес.% сополиэфира смешивают с 0,1 вес.% Т| От. и смесь перера батывают в образец вышеописанным o6f разом. Б. 95 вес.% сополимера смешивают с 5 вес.% и смесь перерабатывают в образец вышеописанным образом B.50 вес.% сополимера смешивают с 50 вес.% стекловолокна и смесь перерабатывают в образец вышеописанным Образом. Огнестойкость образцов А, Б и В до и- после нагрева при 150 С в течение 7 дней составляет SEO. П р и м е.р 21. Аналогично примеру 20, из 42 г (0,05 моля) бисэфира структурной формулы II,(причем Ri метил}, 184 г (0;95 моля) ДМТ и 126 г (1,4 моля} бутандиола-1,4 с добавкой 0,08 г титаната 2-этилгександиола-1,3 получают сополиэфир с приведенной удельной вязкостью Of94 и содержанием брома 6,26%. 96 вес.% сополиэфира смешиваю с 4 вес.% ) и смесь перерабатыва IOT в образец вышеописанным образом. Огнестойкость этого образца до и пос ле нагрева при 150с в течение 7 дне составляет SEO. Пример 22. 36,1 г (О,05 мол бисзфира структурной формулы I1I (содержание, брома - 41,96%, содержание хлора - 1,63%, , пара-замещение ксилиленового радикала и.пара-положение группы 184,3 г (0,95 моля) дат, 126 г (1,4 моля) бутандиола-1, 4 и 0,06 г титаната 2-этиленгександиола-1,3 сначала нагревают в течение 4 ч в температурном диапазоне от 170 до 190°С (при повышающихся температурах}, а затем нагревают до 2500с, начиная с Ь вакууме, до приведения удельной вязкости УД/С . Получаемый сополиэфир, кристаллизующийся при остывании в прозрачную массу, почти бесцветен. Определяемое элементарным анализом, содержание брома составляет 6,07%; содержание хлора - 0,3%. 70 вес.% сополиэфира смешивают с 30 вес.% стекловолокна и смесь перерабатывают в образец вышеописанным образом. Огнестойкость этого образца до и после нагрева при 150С в течени-е .7 дней составляет SEO. Пример 23. Аналогично примеру 20 из 25,3 г (0,035 моля такого же бисфенола, как и в примере 22, 187,2 (0,965 моля) ДМТ и 126 г (1,4 моля) бутандиола-1,4 с добавкой 0,05 г тетрабутилтитаната поликонденсируют бромсодержащий сополиэфир с приведенной удельной вязкостью IVA/c 1.35. Сополиэфир, кристаллизующийся при остывании в прозрачную массу, практически бесцветен и содержит 4,4% брома и 0,2% хлора. 60 вес.% сополиэфира смешивают с 5 вес.% SbgO и 35 вес.% стекловолокна, и смесь, перерабатывают в образец вышеописанным образом. Огнестойкость этого образца и до и после нагрева при 150с в течение. 7 дней составляет SEO. Пример 24. В реакционный сосуд вводят 17,6 г бисэфира структурной формулы 11, где R -СНз, 7,56г (0,084 моля) бутандиола-1,4 и 0,01 г . тетрабутилтитаната и, пропуская над этой смесью слабый ток азота, переэтерифицируют в течение 2 ч в температурном диапазоне от 180 до 200 С После добавления 127,5 г олигомерного бутилентерефталата (ОБт) (с такими же показателями, как и в примере 25) температуру повышают постепенно до 240-Cj постепенно создавая разрежение. После выдержки в течение часа при и оптимальном разрежении поликонденсация прекращает.ся. Полученный сополимер с приведенной удельной вязкостью f{;(/f. 0,98 кристаллизуется при остывании в прозрачную массу с небольшим желтоватым оттенком. Содержание брома - 4,68%. 98 вес.% этого :сополиэфира смешивают с 2 вес. % Т i OQ 1и .смесь перерабатывают в образец вышеописанным образом. Огнестойкость этого образца до и после нагрева при 150с в течение 7 дней составляет SEO. Пример 25. В реактор для поликонденсации подают 127,5 г ОБТ с гидроксильным числом 105, кислотным числом 2,7 и приведенной удельной

вязкостью yд/r 0,15 (соответстввнно Мп около 2500) и 15,25 г {0,-Q21 моля) такого же бисэфира,как и в примере 22 вместе с 0,04 г тетрабутилтитаната и, пропуская над этой смесью слабый ток азота, переэтерифицируют в течение 2 ч в температурном диапазоне от 200 до (при повышающейся температуре ). Затем температуру повышают постепенно до и создают разрежение. После выдержки в течение 2 ч при 240С и оптимальном разрежении получа ется вязкий расплав сополиэфира. Сополиэфир, кристаллизующийся при остывании в прозрачную массу, практически бесцветен. Определяемое элементарным анализом содержание брома 4,6%, содержание хлора - 0,16%. Приведенная удельная вязкость равна 1,1. 70 вес.% этого сополиэфира смешивают с 30 вес.% стекловолокна и смесь перерабатывают в образец вышеописанным образом. Огнестойкость образца до и после нагрева при в течение 7 дней составляет SEO.

Пример 26. Аналогично примеру 25 из 125,4 г ОБТ с гидроксильным числом 105, кислотным числом 2,7 и приведенной удельной вязкостью 0,15 и 21,66 г (0,03 моля) такого же бисэфира, как и в примере 22, с добгвкой 0,07 г титаната 2-этилгександиола-1,3 в качестве катализатора, по лучают сополиэфир с приведенной удельной вязкостью П/УА/с ОS3, содержанием брома 6,1% и содержанием хлора 0,35%. После кристаллизации сополиэфир представляет собой прозрачную бесцветную массу. 95 вес.% этого сополиэфира смешивают с 3 вес.% Sb-jOj, и 2 вес.% Т i 0, и смесь перерабатывают в образец вышеописанным образом. Огнестойкость этого образца до и после нагрева составляет SEO.

Пример 27. В реакционный сосуд вводят 43,3 г (0,06 моля) такого же бисэфира, как и в примере 22, 43,5 г (0,48 моля) бутандиолй-1,4 вместе с 0,05 г титаната 2-этилгексан диола-1,3 в качестве катализатора и, пропуская над этой смесью слабый ток азота, переэтерифицируют в течение 2 ч в температурном диапазоне от 180 до 200°С Гпри повышающейся температуре). После добавления 250,8 г ОБТ (с указанными в примере 25 показателями) температуру повышают постепенно до 240°С, постепенно создавая разрежение. Через 3 ч после добавления ОБТ поликонденсация прекращается. Получаг емый сополимер с приведенной удельной вязкостью ,,,., 1/20 отверждается

при остывании, кристаллизуясь в прозрачную, бесцветную массу. Сополиэфир содержит 6,17% брома и 0,24% хлора. 99 вес.% этого-сополимера смешивают с 1 вес.% TiOg и смесь перерабатывают в образец вышеописанным образом. Огнестойкость этого образца

до и после нагрева при 150-С в течение 7 дней составляет SEO.

Пример 28. В реактор для поликонденсации вводят 50,5 г (о,07 моля) такого же бисэфира, как и в примере 22, 180,4 г (0,93 моля) ДМТ и 155,0 г (2,5 моля этиленгликоля и добавляют 0,2 г ацетата цинка в качестве катализатора перезт грификации. Пропуская слабый ток азота, переэтерифицируют в течение 4 ч в температурном диапазоне от ISO до (при повышающейся температуре) добавляют 0,4 мл трифенилфосфита и 0,25 г раствора GeOg (10 Г Ge02 В 120 мл раствора) и повышают .температуру реакции постепенно до , 2400с и 2600с. По достижении 260ОС создают разрежение и постепенно увеличмвают его. После выдержки в течение 3 ч при и оптимальном разрежении поликонденсация прекращается (приведенная удельная вязкость Цд/( 1,06). Полученный сополиэфир прозрачен, имеет небольшой желтоватый оттенок и после термообработки в течение 3 сут при оказывается все таким же аморфным по рентгеновскому спектру. Определят емая по методу ДТА (дифференциальный термический анализ) температура стеклования составляет 82°С. 75 вес. этого сополимера смешивают с 23 вес. стекловолокна и 2 вес.% ТiOn и смесь перерабатывают в образец вышеописанным образом. Огнестойкость этого образца до и после нагрева при 150с в течение 7 дней составляет SEO.

Пример 29. В реакционной колбе переэтерифицируют 101,3 г (о, 14 моля) бисэфира примера 22,, 258,4 г (1,34 моля) Д.МТ, 176 г (1,63 моля) неопентилгликоля и 114 г (1,84 моля) этиленгликоля вместе с 0,15 г гидрида лития в качестве катализатора, пропуская слабый поток азота, в течение 1,5 ч в температурном интервале от 150 до (при поднимающейся температуре). Добавляют 220,4 г (1,32 моля) изофталевой кислоты и О,9 мл трифенилфосфита, поликонденсируют в течение 0,5 ч при , а затем в течение 0,5 ч при 220.с, потом добавляют 0,6 г раствора двуокиси германия (10 г двуокиси германия в 120 мл смеси из этиленгликоля и триэтиламина) и повышают температуру реакции постепенно, до . Уже при 260°С создают разрежение, которое потом постепенно увеличивают. После выдержки в течени 3 ч при 270 С и оптимальном разрежении поликонденсация прекращается. Пр остываний полученный сополиэфир отверждается в прозрачную желтую аморфную массу. Приведенная удельная вязкость Тууд у 0,96, температура стеклования (по методу ДТА) - . 93 вес этого сополимера смешивают с 5 вес.% sii.jO-j и 2 пес:.% Т10 и смесь перерайатьшают в образец вышеописанным образом. Огнестойкость этого образца д и поело кагрева при в течение / дие.1 составляет SEO. Пример 30, 96 вес.% сополиафира примера 22, содержащий 6,07% брома и 0,3% хлора смешивают с 4вес.% SbijOj и смесь перерабатывают в образец вьйиеописанным образом. Огнестойкость образца до и после нагре ва при 150°С в течение 7 дней состав ляет SEO. Пример 31. 95 вес.% сополиэфира примера 23, содержащий 4,4% брома и 0,2% хлора, смешивают с 5вес.% , и смесь перерабатывают в образец вышеописанным образом. Огнестойкость образца до-и после нагре ва при в течение 7 дней состав ляет SEO. Пример 32. Аналогично примеру 22, из 25,3 г (0,035 моля) бисэфира структурной формулы Бг Вг(СО o-ciij ЧОУ-СНг-о о с Бг БГ I ОСНя содержащего 41,42% брома и 1,8.0% хло ра, 187,2 г (0,965 моля; ДМТ и 126 г (1,4 моля бутандиола-1,4 с добавкой

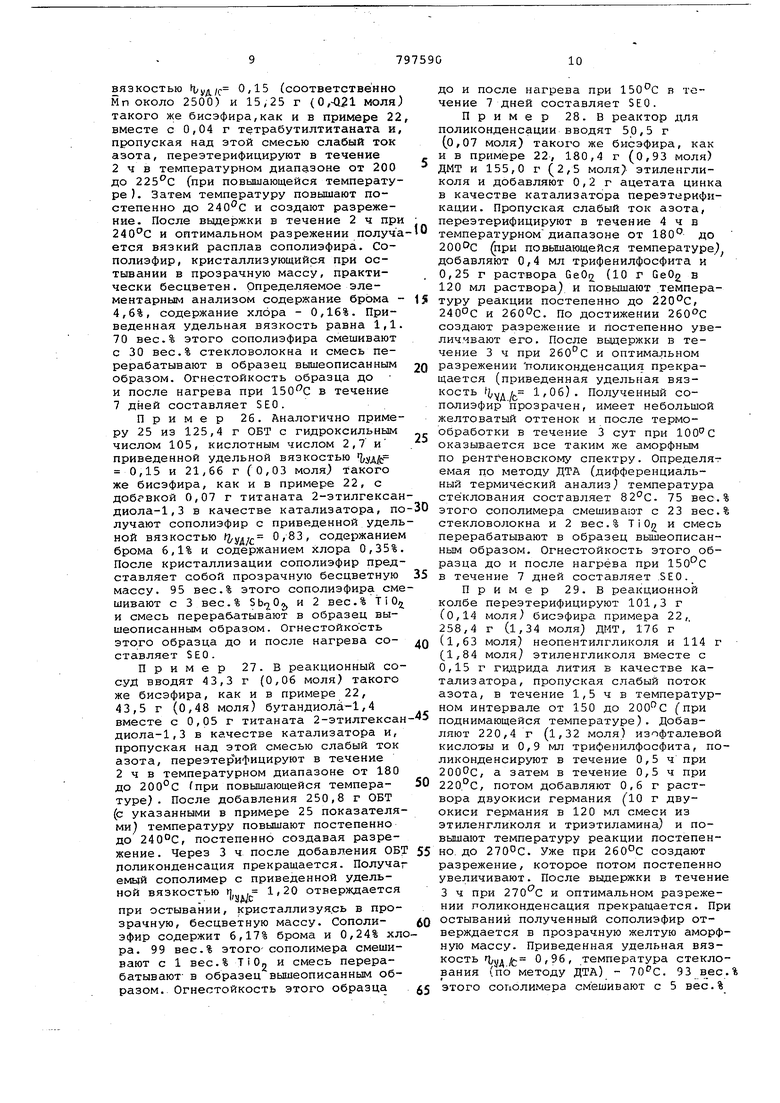

СО - R - СО - О - R - О

R

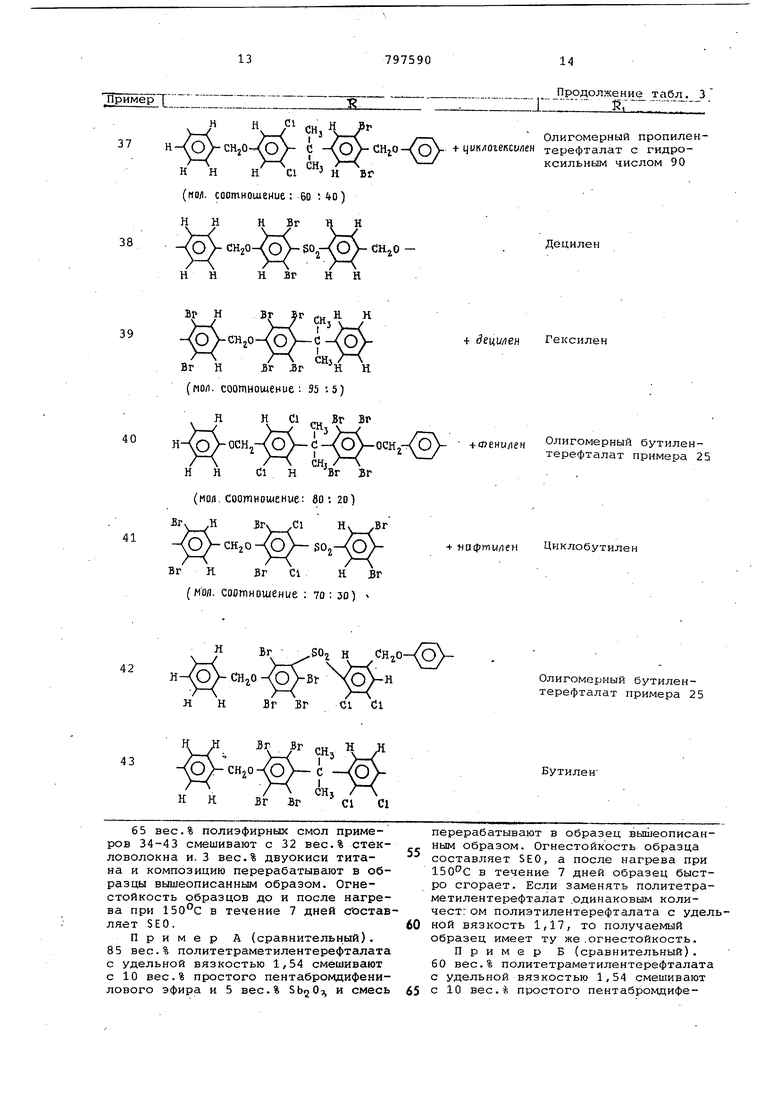

Пример

КС1 НВг Н

ОСН ОСНг пропилен

. Н НС1 НВг к

(мол соотношение : 99: i )

Н. ВГ Н. Н

БГ, Н

(oVcHzo н((

СИ

БГ НН ВГ .

(MD/I. соотношение : ээ. 99 . o,oi)

С1Н НВг Вг

н-юУ снго -foV S02

Н С1Н - НВГ ВГ

(мол. coornHDweHue : во : 2Q )

Таблица 3

R

Метилен

Циклопропилен

+ n€Hmu/ie)i

Олигомерный метиленmuMOnponu/ieH терефталат с гидроксильным числом 65 0,05 г тетрабутилтитаната получают бромсодержащий сополиэфир с приведен ной удельной вязкостью Т/удДч О94. Скорости переэтерификации и поликонденсации такие же, как и в примере 22 или 23. Кристаллизующийся при остывании в прозрачную массу сополиэфир практически бесцветен. 65 вес.% этого сополимера смешивают с 30 вес.% стекловолокна, 4 вес.% и 1 вес.% Т i Ог2 и смесь перерабатывают в образец вышеописанным образом. Огнестойкость этого образца до и после нагрева при 150 С в течение 7 дней составляет SEO. Пример . Аналогично при- меру 22, из 36,1 г (0,05 моля такого же бисэфира, как и в примере 32, 184,3 г (0,95 моля) ДМТ и 126 г (1,4 моля) бутандиола-1,4, а также 0,06 г титаната 2-этилгександиола-1,3 получают бромсодержащий сополиэфир с приведенной удельной вязкостью VVl/t 1ДЗ. Скорости переэтерификации и поликолденсации такие же, как и в примере 22. Сополиэфир, кристаллизующийся при остывании в прозрачную массу, почти бесцветен. 98% этого сополимера смешивают с 2 вес.% двуокиси титана и смесь перерабатывают в образец вышеописанным образом. Огнестойкость этого.образца до и после нагрева при в течение 7 дней составляет SEO. Аналогично примерам 1-33 получают полиэфирные смолы, сведенные в табл.3.

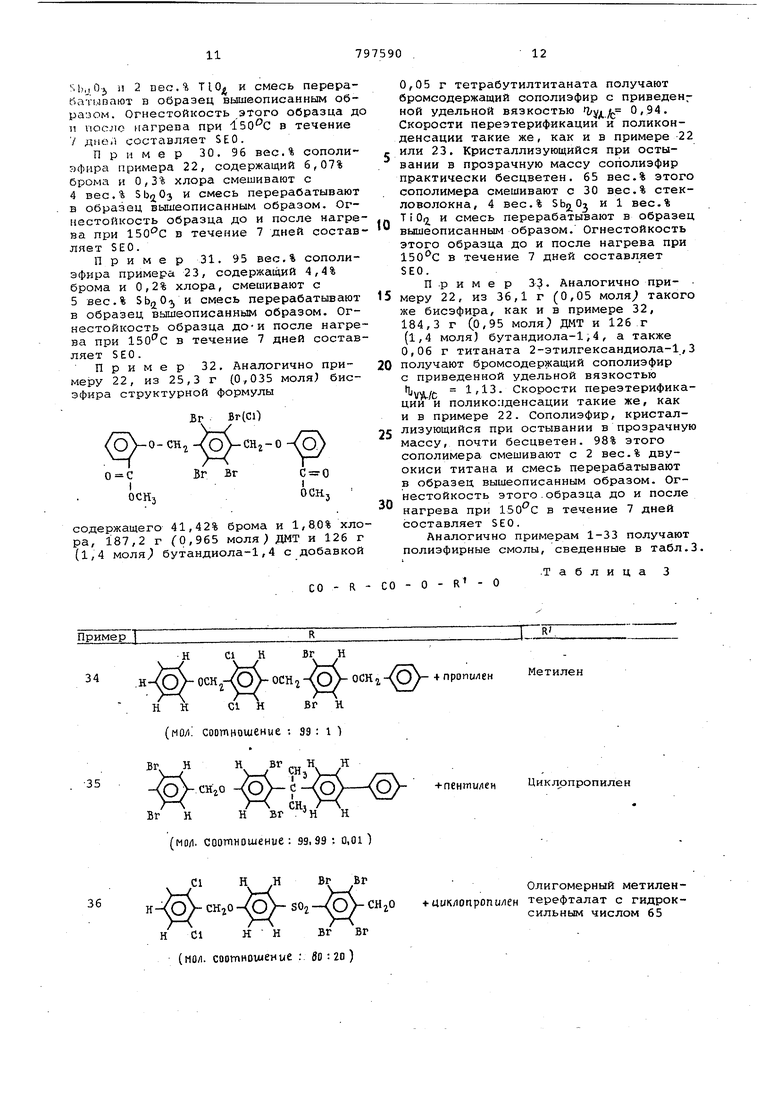

Пример Т 1

Е

Н Н Н Вг

гО-ЮУ- SOj

Н НН ВГ Н Н

Вр Н

ВГ г (.j Н Н

Р /-сНгО- О)-С

У Лrttr

Вг НЗг г н Н

(мо/1. соотношение: 95 -.5)

Н С1 „„ Вг ВР

40

Н Н di Н Вг зг (мол. Соотношение: во . 2о)

Дг у .НЗГч ClНч.Бг

-ЮУ- снго -Ю/-

Вг кВг С1Н ВГ

(м0/1. соотношение : 7о : зо)

/ V.°2 Н СНгО-н(О

н-ЮУ сн о- р/-вг NSV-H

42

Н Н БГ БГ С1 С1

Р -сн20-(

:/ СН,

Вг Вг

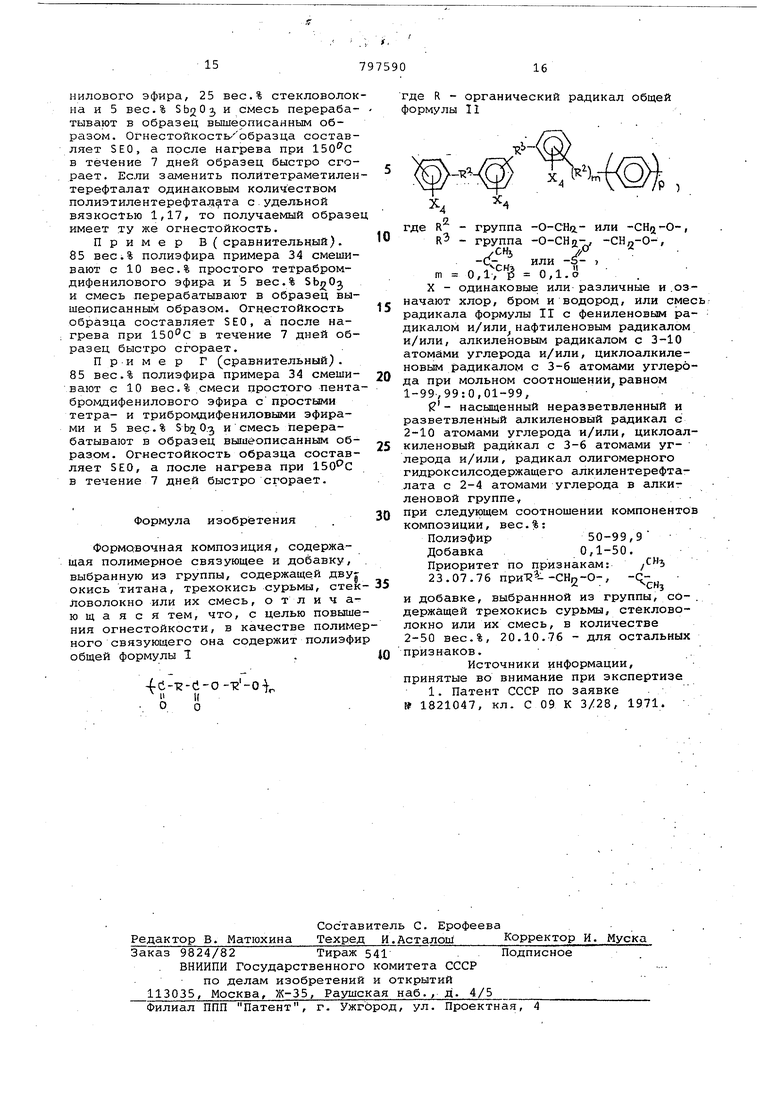

65 вес.% полиэфирных смол примеров 34-43 смешивают с 32 вес.% стекловолокна и. 3 вес.% двуокиси титана и композицию перерабатывают в образцы вышеописанным образом. Огнестойкость образцов до и после нагрева при в течение 7 дней составляет SEO.

Пример А (сравнительный), 85 вес.% политетраметилентерефталата с удельной вязкостью 1/54 смешивают с 10 вес.% простого пентабромдифенилового эфира и 5 вес.% SbgO и смесь

Продолжение табл. 3 j;;---- Децилен

CHjO -

f вецшен Гексилен

ч-шенилен Олигомерный бутилентерефталат примера 25

HOcpmu/ieH Циклобутилен

Олигомерный бутилентерефталат примера 25

БутиленС1 С1

перерабатывают в образец вышеописанным образом. Огнестойкость образца составляет SEO, а после нагрева при 150С в течение 7 дней образец быстро сгорает. Если заменять политетраметилентерефталат .одинаковым количест: ом полиэтилентерефталата с удельной вязкость 1,17, то получаемый образец имеет ту же .огнестойкость. Пример Б (сравнительный). 60 вес.% политетраметилентерефталата с удельной вязкостью 1,54 смешивают с 10 вес.% простого пентабромдифе, Н Н С1 сн -Н Г -( S- ,3 V-/ Олигомерный пропиленH-YOVcHjO- /O/- С -/О/-СИ О-/оУ терефталат с гидро)- -( Ди - -ксильным числом 90 К Н Н С Н ВГ (MO/I, соотношение : 60 40) нилового эфира, 25 вес.% стекловолок на и 5 вес.% и смесь перерабатывают в образец вышеописанным образом. Огнестойкостьобразца составляет SEO, а после нагрева при в течение 7 дней образец быстро сгорает. Если Зсхменить полйтетраметилен терефталат одинаковым количеством пoлиэтилeнтepeфтaJд тa с удельной вязкостью 1,17, то получаемый образе имеет ту же огнестойкость. Пример В( сравнительный). 85 вес.% полиэфира примера 34 смешивают с 10 вес.% простого тетрабромдифенилового эфира и 5 вес.% SbgO и смесь перерабатывают в образец вышеописанным образом. Огнестойкость образца составляет SEO, а после нагрева при в течение 7 дней образец быстро сгорает. Пример Г (сравнительный). 85 вес.% полиэфира примера 34 смешивают с 10 вес.% смеси простого пента бромдифенилового эфира с простыми тетра- и трибромдифениловыми эфирами и 5 вес. % S Ь 0. и смесь перерабатывают в образец вышь описанным образом. Огнестойкость образца составляет SEO, а после нагрева при в течение 7 дней быстро сгорает. Формула изобретения Формовочная композиция, содержащая полимерное связующее и добавку, выбранную из группы, содержащей дву окись титана, трехокись сурьмы, стек ловолокно или их смесь, отличающаяся тем, что, с целью повыше ния огнестойкости, в качестве полиме ного связующего она содержит полиэфи общей формулы 1. 4i-2 0 2 0 n 11 К О о где R - органический радикал общей формулы 11 -группа -о-СНа- или , -группа -0-СНд-, -СН„-0-, yCHj t m Q,f 0,1.0 X - одинаковые или различные и.означают хлор, бром и водород, или смесь радикала формулы 1Г с фениленовым ра- дикалом и/или нафтиленовым радикалом и/или, алкиленовым радикалом с 3-10 атомами углерода и/или, циклоалкиленовым радикалом с З-б атомами углерода при мольном соотношений равном 1-99,99:0,01-99, - насыщенный неразветвленный и разветвленный алкиленовый радикал с 2-10 атомами углерода и/или, циклоалкиленовый радикал с 3-6 атомами углерода и/или, радикал олигомерного гидроксилсодержащего алкилентерефталата с 2-4 атомами углерода в алкиг леновой группе, при следующем соотношении компонентов композиции, вес.%: Полиэфир50-99,9 Добавка0,1-50. Приоритет по признакам: /СН 23.07.76 приТ -СНп-0-, -С- , CHj и добавке, выбраннной из группы, со-. держащей трехокись сурьмы, стекловолокно или их смесь, в количестве 2-50 вес.%, 20.10.76 - для остальных признаков. Источники информации, принятые во внимание при экспертизе 1. Патент СССР по заявке 1821047, кл. С 09 К 3/28, 1971.

Авторы

Даты

1981-01-15—Публикация

1976-10-20—Подача