Изобретение относится к технологическим смазкам, используемым в процеосе горячей обработки металлов, в частности цветных металлов и сплавов, особенно при прокатке гранул алюминиевнз сплавов.

Известны смазочно-охлалодающие жид-: кости на основе нефтяной фракции и поверхностно-активных веществ Г, Однако эти смазки не могут быть исполь- зованы при прокатке гранулированных алюминиевых сплавов. При пластический деформации молекулы поверхностно-активных веществ распространяются на вновь образовавшиеся участки чистых поверхностей и препятствуют схватываиюо гранул друг с другом.

Отсутствие же смазки на поверхности балков при прокатке гранул алюминиевы сплавов в условиях высоких температур И удельных давлений в очаге деформаций Способствует развитию интенсивного на- юпания металла на валки. Это приводи к резкому снижению качества проката и в большинстве случаев делает невозможным процесс прокатки.

Известна также смазка на основе воды с жидким стеклом с добавлением , графита 2, в состав которой входят, . вес.%:

Сульфит-спиртовая барца7-10

Графит10-15

Жидкое стекло 5,5-10 Тетраборат кальция 15-20 Ведадо 100

Эту смазку можно использовать и при прокатке гранул алюминиевых спла ВОВ. Однако для лолного устранения налипания необходимо равномерное нанесение графита на рабочую noBepXHOc jj инструмента, что представляет собой довольно сложную задачу. Особенно недопустимо применение графита при про-, изводстве проката из гранул сплава АЕ.+20% б4 . Попадая в формуемую полосу, частицы графита в процессе последукадей холодной прокатки фольги приводят к образованию дырок в готовом изделии. Кроме того, микрочастицу графитовой смазки, попадая внутрь го- тового изделия, снижают его пластичв-1 ские свойства.

Целью изобретения является повышение эффективности технологической смазки за счет ликвидации очагов налипания аталЛа на валки, улучшения качества поверхности проката и повьапения пластических свойств. Поставленная цель достигается тем, что смазка для горячей прокатки металлов на основе жидкого стекла и воды дополнительно содержит окись цинка при следующем содержании компонентов, вес.%: Окись цинка10-25 Жидкое стекло 5-10 Водадо 100 Данную смазку используют при прокатке гранул алюминия и его сплавов, нагретых до 350-550 С. В результате контакта горячего металла с холодным валком ,температура последнего повы- . 1иается до и вьоае. Поэтому, попадая на валок, вода испаряется, а на тюверхности валка остается тонкий рав номерно распределенный слой смазки окиси цинка. Слой окиси цинка на поверхности валка, являясь промежуточком слоем, экранирует поверхность вал ка от непосредственного контакта его с деформируемым металлом и тем самым препятствует налипанию металла на вал ки. Пример 1 о При прокатке гранул размером,1-2 мм из сплава А2 +20% &i и АК5М2, нагретых до 500с, используют смазку следующего состава, весо%г Окись цинка10 Жидкое стекло5 Водадо 100 Смазку начинают подавать на поверх ; ность валков при температуре последней выше . При указанных условиях прокатки я использовании смазки данного состава получают полосы шириной 115 N,M и толщиной 1,12-1,15 мм. Исследования пока зали , что снижение содержания окиси цинка до величины, меньшей 10%, приводитк образованию на поверхности валков слоя смазки не достаточной тол щины для полного устранения налипания При высоких удельных давлениях, имеющих место в очаге деформации, проис.ходит разрушение экранирующей nciBepxности инструмента пленки и наблюдаются местные очаги налипания. Уменьшение содержания количества жидкого стекла до менее 5% приводит к образованию на поверхности валков рых лой пленки окиси цинка. Под действием тангенциальных напряжений и высоких удельных давлений в очаге деформации резко снижаются защитные свойства такой смазочно-охлаждающей жидкости про тив налипания. П р и м е р 2. При прокатке гранул размером 1-3 мм из сплава АЕ +20%S и АК5М2, нагретых до 500с, используют смазку следующего состава, вес.%: Окись цинка25 Жидкое стекло10 Водадо 100 Подачу смазки начинают осуществлят при температуре поверхности валков вы е . При указанных условиях проатки и использовании смазки данного остава получают полосы шириной 115 мм толщиной 1,12-1,15 мм. Использование смазочно-охлаждающей идкости с содержанием окиси цинка олее 25% приводит к образованию на оверхности валков толстого слоя смази. Это значительно повышает вероятость попадания частиц окиси цинка в ромежутки между гранулами, что спообствует образованию в готовом проате мест пониженной прочности. Повышение содержания количества идкого стекла в составе смазочно-охаждающей жидкости до более 10% замедяет скорость испарения воды с поверхости инструмента. Поэтому при испаении воды нелетучий остаток пузыритя и на поверхности валков образуются частки рабочей поверхности инструмена не покрытые окисью цинка. В этих естах происходит налипание металла а валки. Пример 3. При прокатке гранул азмером 1-3 мм из сплава А 2 +20%&i АК5М2 нагретых до , используют мазку следующего состава, вес.%: Окись цинка12 Жидкое стекло5 . ВодаОстальное Смазку начинают подавать при тем- пературе поверхности валков выше 110 С При указанных условиях прокатки и -ис.-у пользовании смазки данного состава nA.f лучают полосы шириной 115 мм и толщиной 1,12-1,15 ммо Использование смазочно-охлаждающих жидкостей указанных составов позволяет полностью устранить налипание металла на валки и получить прокат с высоким качеством поверхности (без видимых дефектов) и с высокими механическими свойствами, особенно пластическими . П р и м е р 4 о При прокатке гранул размером 1-3 мм из сплава АЕ +20%Si и АК5М2, нагретых до , испытывают известную смазку следующего состава, вес.%: Сульфит-спиртовая барда9 Графит12 Жидкое стекло7 Тетраборат кальция 16 Водаостальное Смазку начинают подавать при температуре поверхности валков выше 110 С При указанных условиях прокатки и использовании смазки данного состава получают полосы шириной 115 мм и толщиной 1,.1-1,15 мм. Полученный прокат имеет низкое качество поверхности из-за частиц графита, попавших в промежутки между гранулами .

Попадая в формуемую полосу, частицы графита снижают механические свойства проката, особенно пластичность, а в процессе последующей холодной прокатки фольги толщиной 0,03-0,05 мм из сплава АЕ +20%5i способствуют образованию дырок в готовом изделии.

Кроме того, микроскопические частицы графитовой смазки, закатавшиеся в фольгу из сплава АЕ +20%& , приводят к браку при изготовлении сплавного контакта силового полупроврдникового прибора.

Состав примера 3 является оптимальным составом.

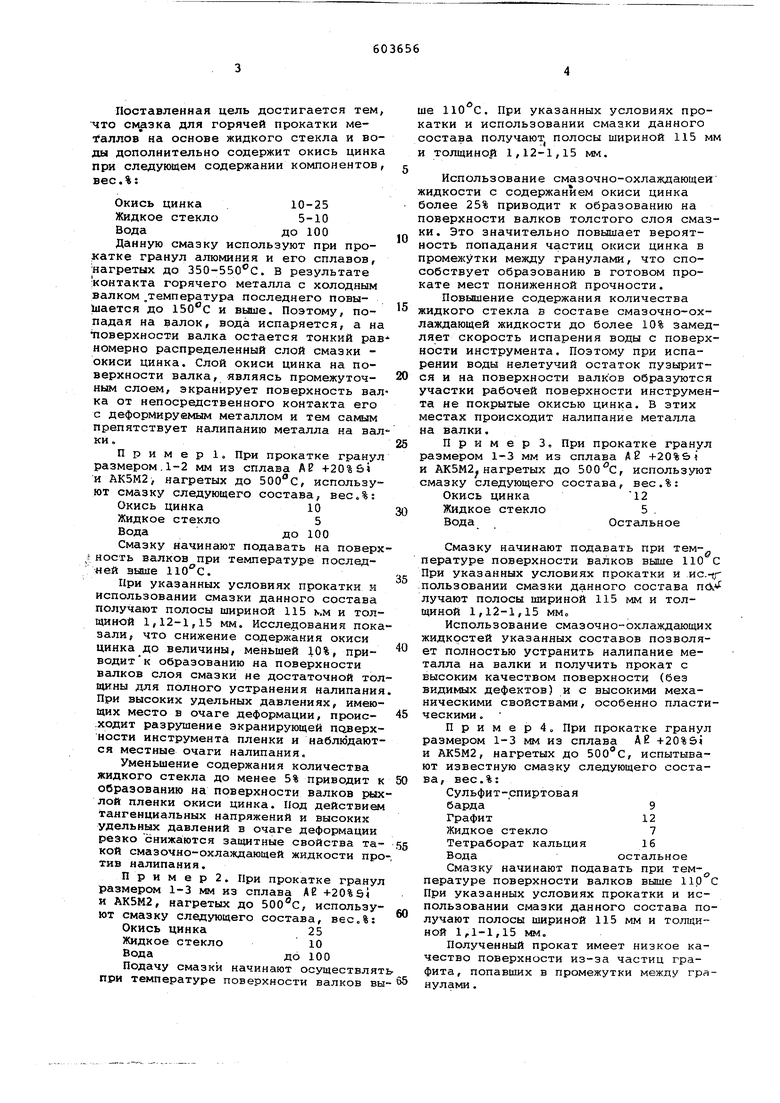

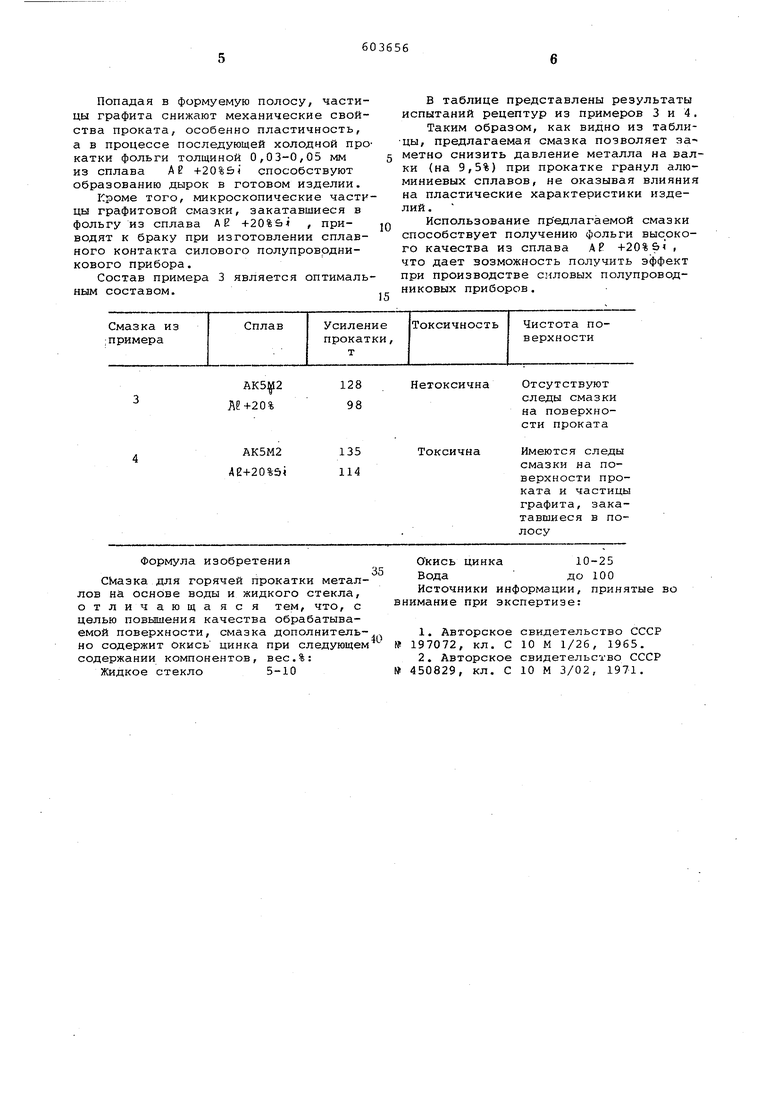

В таблице представлены результаты испытаний рецептур из примеров 3 и 4.

Таким образом, как видно из таблицы, предлагаемая смазка позволяет за метно снизить давление металла на валки (на 9,5%) при прокатке гранул алюминиевых сплавов, не оказывая влияния на пластические характеристики изделий.

Использование предлагаемой смазки способствует получению фольги высокого качества из сплава АР +20% & . что дает возможность получить эффект при производстве силовых полупроводниковых приборов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодной и горячей обработки металлов | 1971 |

|

SU443056A1 |

| Концентрат смазочно-охлаждающей жидкости для горячей прокатки алюминия и его сплавов | 1980 |

|

SU891754A1 |

| Смазка для холодной обработки металлов давлением | 1974 |

|

SU505676A1 |

| Смазочное покрытие для жидкой прокатки металлов | 1986 |

|

SU1397476A1 |

| Концентрат смазочно-охлаждающей жидкости для горячей прокатки алюминия и его сплавов | 1977 |

|

SU711100A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 1973 |

|

SU407941A1 |

| Смазка для холодной обработки металлов давлением | 1981 |

|

SU981352A1 |

| Смазочно-охлаждающая жидкость для горячей прокатки алюминия и его сплавов | 1980 |

|

SU899635A1 |

| Смазочно-охлаждающая жидкость для горячей прокатки алюминия и его сплавов | 1979 |

|

SU781212A1 |

| Способ прокатки металлов | 1987 |

|

SU1560336A1 |

Авторы

Даты

1978-04-25—Публикация

1975-12-26—Подача