(54) СМАЖА ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодной обработки металлов давлением | 1982 |

|

SU1059000A1 |

| Смазка для холодной прокатки | 1980 |

|

SU899640A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU910749A1 |

| Смазка для холодной обработки металлов давлением | 1974 |

|

SU496298A1 |

| Смазка для холодной обработки металлов давлением | 1983 |

|

SU1168590A1 |

| Смазка для холодной обработки металлов давлением | 1984 |

|

SU1171512A1 |

| Смазка для холодной обработки металлов давлением | 1990 |

|

SU1772142A1 |

| Способ получения технологической смазки для холодной обработки металлов давлением | 1981 |

|

SU968060A1 |

| Смазка для холодной обработки металлов давлением | 1975 |

|

SU540908A1 |

| Смазка для холодной штамповкиМЕТАллОВ | 1979 |

|

SU819158A1 |

1

Изобретение относится к технологическим смазкам, применяемым при холодной обработке металлов давлением, в частности для прокатки труб из труднодеформируемых сталей и сплавов.

В настоящее время на трубных заводах при прокатке труб из сталей (ОХ18Н1ОТ, 844Б и ар. ) используется касторовое масло в сочетании с твер дыми наполнителями (тальк, окись цинка) и подсмазочным медным покрытием Cl

К недостаткам касторового масла,помимо дороговизны, следует отнести то, что эта смазка не всегда достаточно полно удаляется с поверхности металла после деформации и при последующей термической и химической обработках приводит к образованию межкристаллитной коррозии.

Иовест.на смазка для холодной прокатки труб из труднодеформируемых сталей и сплавов, состоящая исз хлорпара(jiiuia (35-45 Bic о), полиоксиэтнлировлинмх a.iKH.irji)io;K)f4 (35-4О врс. %),

окиси цинка (10-20 вес.%), триэтанол- амина (1-4 вес. % и политетрафторэтилена 1-6 вес.% 2 .

Однако эта смазка из-за содержания в ее составе твердого наполнителя - окиси цинка не обеспечивает требуемого качества.

Известна также смазка для прокатки труб из труднодеформируемых сталей и сплавов на основе глицериновых эфиров отхода производства себациновой кислоты (ОПСК) с добавкой хлорпарафиновСЗ.

Недостатком этой смазки является то, что хлорпарафины при повышенных температурах в очаге деформации разлагаются с образованием газообразного хлористого водорода, вызывающего кор розию оборудования и загрязняющего атмосферу. Поэтому в настоящее времд эти смазки не находят широкого применения при прокатке труб.

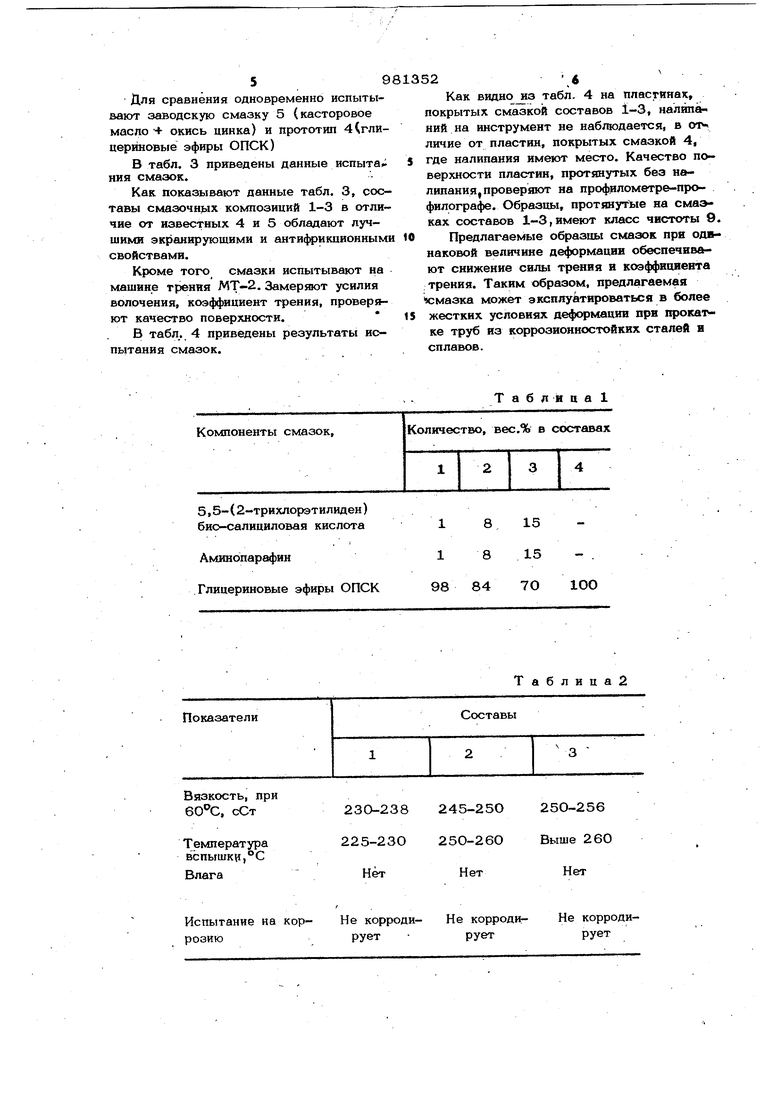

Наиболее близким к изобретению по технической сущности и достигаемому результату является смазка лля холодной 398 обработки металлов, в частности для хо лодной прокатки труб из труднодеформируемых сталей и сплавов, представляющая собой глицериновые эфиры ОПСК, Эта смазка получается этерификацией отхода ОПСК глииеоином кислотного чис ла 50-7О мг КОН/Г с последующим омы лением щелочью на 3-7% из расчета по кислотному числу t . Однако она не обеспечивает нормальн го хода процесса прокатки нержавеющих труб без предварительного нанесения подсмазочного медного покрытия, так как антифрикционные свойства ее невысо кие. Цель изобретения - повышение антифрикционных свойств смазки. Поставленная цель достигается тем, что смазка для холодной обработки металлов давлением, содержащая глицерино вые эфиры ОПСК, дополнительно содержит 5,5-(2-трихлорэтилиден)-бис-салициловую кислоту и аминопарафин при сле дующем соотношении компонентов, вес. % . 5,5-( 2-триклбрэтил-иаен)-бис-салицилЬвая кислота1-15 Аминопарафин1-15 Глицериновый эфир ОПСК Остальное Предлагаемый состав смазки обеспечивает высокие антифрикционные свойств за счет введения продукта конденсации хлораля с салициловой кислотой 5,5-(2-трихлорэтилиден)бис-салициловой кислоты. Для приготовления смазки применяются вещества, выпускаемые по следующим ГОСТам; Салициловая ГОСТ 624-57 кислота , Хлораиь ТУ В-94-61 Глицерин ГОСТ 6259-72 ТУ-в-03-7-17АминопарафинОтходы проиэ войства себациноБОй кислоты (ОПСК) СТП-21-69 Приготовление смазки производят путем смещения 5,5-(2-трихлорэтилиден) бис-салициловой кислоты с аминопарафином в соотношении 1:1 при 100-120°С до полного растворения. Затем в глицериновые эфиры ОПСК добавляют получен ную смесь в количестве, требуемом по расчету. Полученная смазка представляет собой высоковязкую темно-коричневот-о цвета., В табл. 1 привепенм образны cociaВОВ смазок. 2 В табл. 2 приведены показатели . в полученных составах,, Исследование эффективности смазочного действия приводят по методике ИСМ АН УССР is j . По разработанной метоаике тех,нологичеСкие смазки испытываются в процессе деформирующего протягивания. В этом процессе через; цилиндрическую втулку из деформируемого металла протягиваются или проталкиваются, один за другим приготовленные из металлокерамического твердого сплава деформирующие элементы, имеющие передний конус, цилиндрическую ленточку и .обратный конус. Обычно эти элементы изготавливаютсй в ввде колец, которые могут быть по одному илинесколько посажены внутренним отверстием на стержень-оправку. При проходе передним конусом через отверстие втулки такой деформирующий элемент имеет диаметр по цилиндрической лен-точке, превосходящей диаметр отверсти я во втулке, и раздает ее, соверщая некоторую пластическую деформацию. Каждый следующий деформирующий элемент, имея больщий по сравнению с предыдущим диаметр, производит дальнейщее увеличение диаметров (внутреннего и наружного) втулки. Такое последовательное пропускание деформирующего элемента через отверстие втулки соответственно с увеличением деформации и применением испытуемой смазки, производится до тех пор, пока не возникнет контакт (схватывание) . между металлом втулки и деформирующим кольцом. При протягивании каждого кольца через втулку, осуществляемом на обычном протяжном станке, фиксируются тяговые усилия, которые в виду упрочнения металла втулки постепенно растут с каждым последующим циклом деформации, В момент возникновения схватывания усилия деформации резко увеличиваются. Количество циклов деформации до схватывания характеризует экраниру- ющие свойства испытуемых смазок. Испытания технрлогических смазок проводятся при деформирующем протягивании втулок с диаметром отверстия 30-35 мм, длиной 60-80 мм, толщиной стенки 6-8 мм, натягами на кольцо 0,1-0,.2мм, скорости протягивания 3 м/с, материал втулки - нержавеющая сталь марки Х18Н10Т. Число колец, пропущенных до момент а схватывания, позволяет определить .экранирующие свойства сма-.зек, а сила протягивания - антифрикционные.

Для сравнения одновременно испытывают заводскую смазку 5 (касторовое масло окись цинка) и прототип 4 глицериновые эфиры ОПСК)

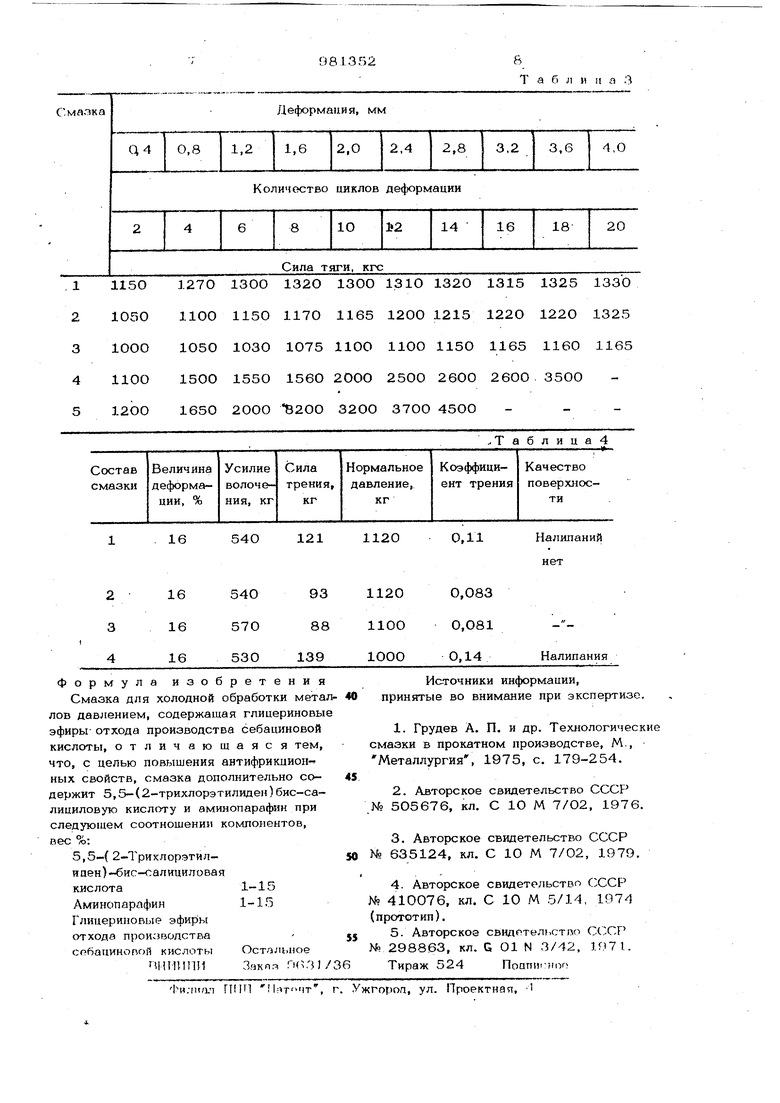

В табл. 3 приведены данные испытав ния смазок.

Как показывают данные табл. 3, составы смазочных композиций 1-3 в отличие от известных 4 и 5 обладают лучшими экранирующими и антифрикционным свойствами.

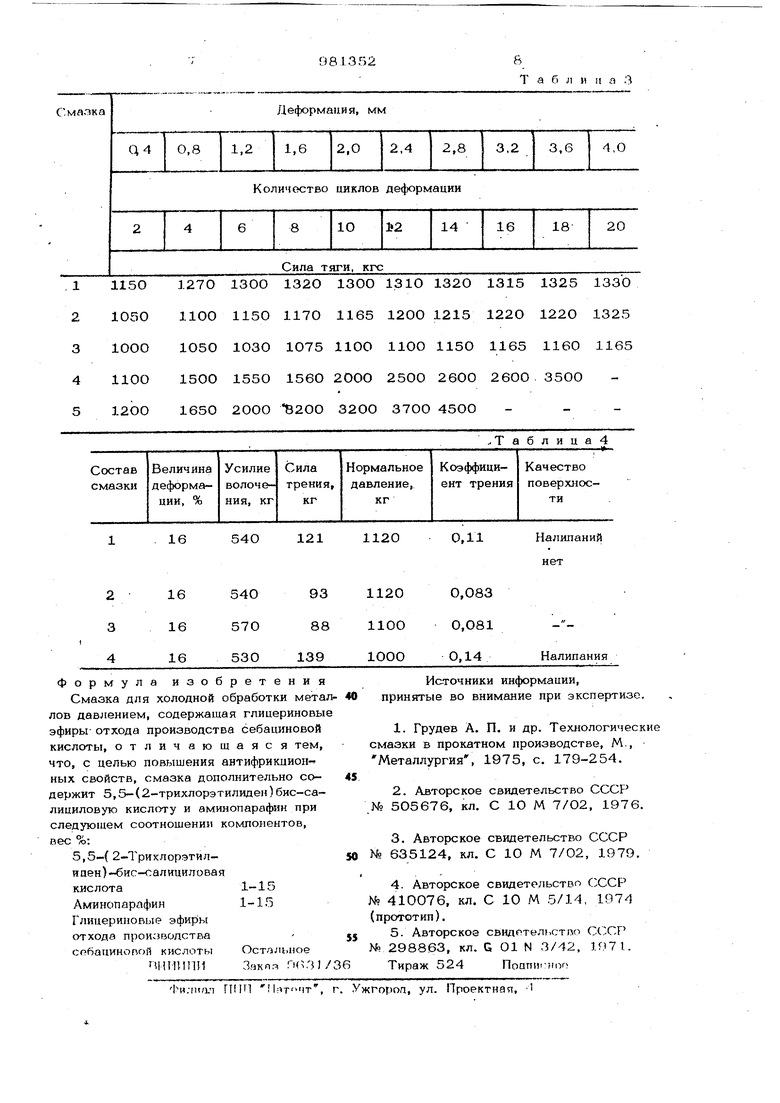

Кроме того смазки испытывают на машине трення МТ-2. Замеряют усилия волочения, коэф4я1циент трения, проверяют качество поверхности.

В табл. 4 приведены результаты испь1тания смазок.

5,5- ( 2-трихлорэтилиден) бис-салициловая кислота

Аминопарафин Глицериновые эфиры ОПСК

225-230250-26ОВыше 260

Не корродк-Не корроди-Не корродикорКак видно 3 табл. 4 на ппастянак, покрытых смазкой составов 1-3, налипаний на инструмент не наблюдается, в oiv личие от пластин, покрытых смазкой 4, где налипания имеют место. Качество поверхности пластин, протянутых без нвлипания, проверяют на профилометре-профилографе. Образцы, протянутые на смаэках составов 1-3,имеют класс чистоты 9.

Предлагаемые образцы смазок при одинаковой величине деформации обеспечивают снижение силы трения и коэффициента трения. Таким образом, предлагаемая ч мазка может эксплуатироваться в более жестких условиях деформации при прокат ке труб из коррозиониостойких сталей и сплавов.

Таблица 1

1815

18 15

98 84 70

1ОО

Таблица2

230-238245-25О250-256

Нет НетНет

nvom - nvon nvoT

рует

рует

рует

121

54О

16

93

540

16

2

.Таблица4

0,11

Налипаний

1120 нет

0,083

1120

Авторы

Даты

1982-12-15—Публикация

1981-05-06—Подача