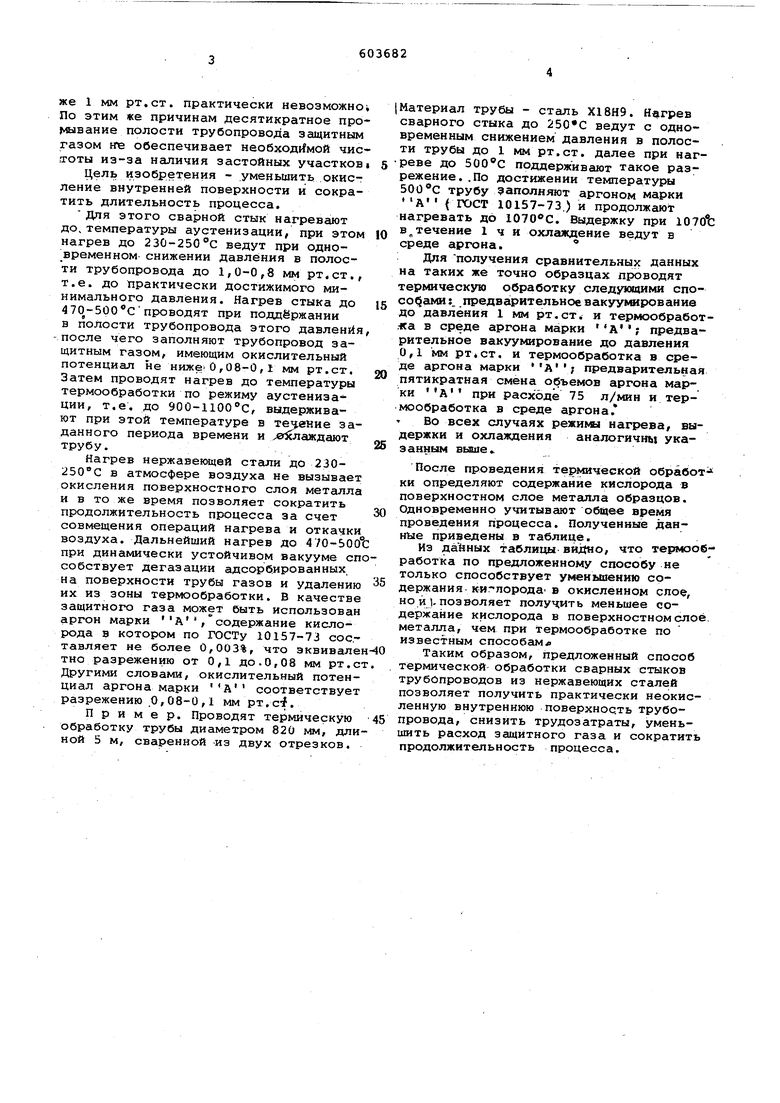

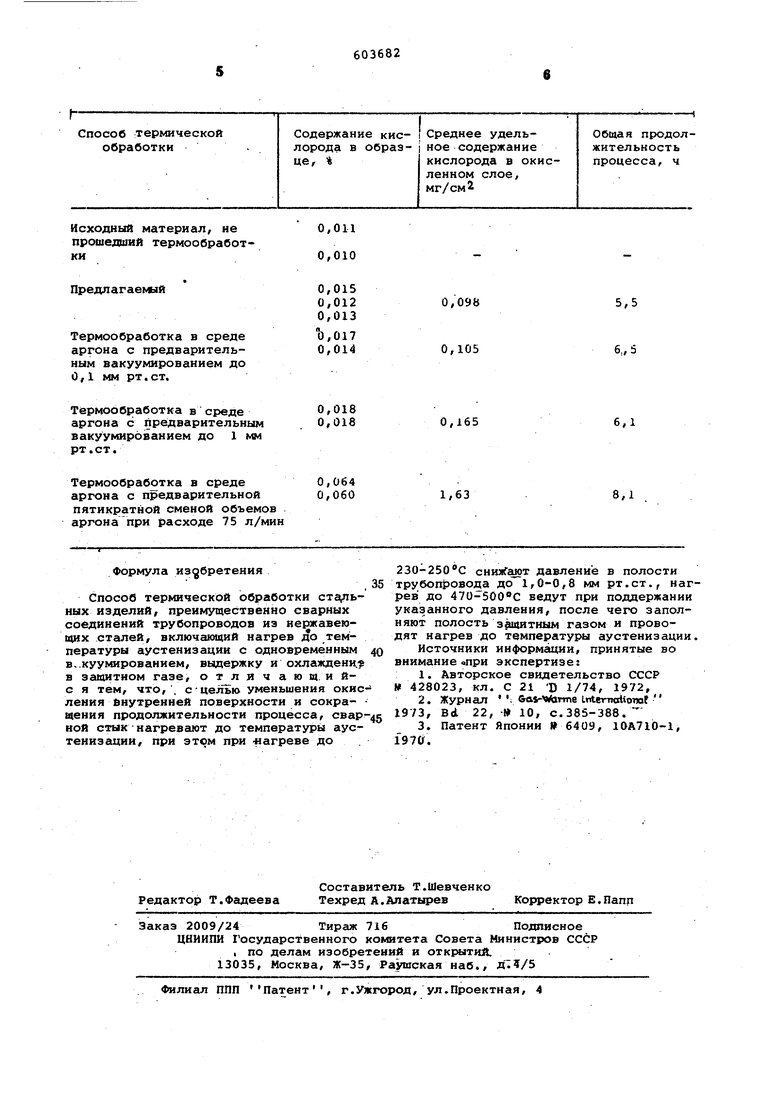

же 1 мм рт.ст. практически невозможно По этим же причинам десятикратное про Г-швание полости трубопровода защитным газом не обеспечивает необходимой чис я-оты из-за наличия застойных участков Цель изобретения - уменьшить окисление внутренней поверхности и сократить длительность процесса, Для этого сварной стык нагревают до, температуры аустенизации, при этом нагрев до 230-250 с ведут при одно временном снижении давления в полости трубопровода до 1,0-0,8 мм рт.ст., т.е. до практически достижимого минимального давления. Нагрев стыка до 4 С проводят при поддержании в полости трубопровода этого давления -после чего заполняют трубопровод защитным газом, имеющим окислительный потенциал не ниже 0,08-0,1 мм рт.ст. Затем проводят нагрев до температуры термообработки по режиму аустениза ции, т.е. до 900-1100 С, выдерживают при этой температуре в заданного периода времени и -вг5слаждают трубу. Нагрев нержавеющей стали до 230250°С в атмосфере воздуха не вызывает окисления поверхностного слоя металла и в то же время позволяет сократить продолжительность процесса за счет совмещения операций нагрева и откачки воздуха. Дальнейший нагрев до 470-500 при динамически устойчивом вакууме сп собствует дегазации адсорбированных, на поверхности трубы газов и удалению их из зоны термообработки. В качестве защитного газа может быть использован аргон марки А,°содержание кислорода в котором по ГОСТу 10157-73 составляет не более 0,003%, что эквивале тно разрежению от 0,1 до.О,О8 мм рт.с Другими словами, окислительный потенциал аргона марки соответствует разрежению 0,08-0,1 ммрт.с. Пример. Проводят термическую обработку трубы диаметром 820 мм, дл ной 5 м, сваренной из двух отрезков. атериал трубы - сталь Х18Н9. Нагрев сварного стыка до ведут с одновременным снижением давления в полости трубы до 1 мм рт.ст. далее при нагреве до поддерживают такое разрежение. .По достижении температуры трубу заполняют аргоном марки А (ГОСТ 10157-73.) и продолжают нагревать до . Выдержку при 107dl: в„течение 1 ч и охлаждение ведут в среде аргона. Для получения сравнительных данных на таких же точно образцах проводят термическую обработку следующими споcoejaNM:. предварительное вакууьвсрование до давления 1 мм рт.ст. и термообработпредва.«а в среде аргона марки рительное вакуумирование до давления 0,1 мм . и термообработка в сре; предварительная де аргона марки пятикратная смена объемов аргона марки А при расходе 75 л/мин и термообработка в среде аргона. Во всех случаях режимы нагрева, выдержки и охлаждения аналогичны указанным вьвле.. После проведения термической обработ- ки определяют содержание кислорода в поверхностном слое меташла образцов. Одновременно учитывают общее время проведения процесса. Полученные данные приведены в таблице. Из дайных таблиииа видно, что термообработка по предложенному способу не только способствует уменьшению содержания ки.-лорода в окисленном слое, но и )-позволяет получить меньшее содержание кислорода в поверхностном слое металла, чем при термообработке по известным способам Таким образом, предложенный способ термической обработки сварных стыков трубопроводов из нержавеющих сталей позволяет получить практически неокисленную внутреннюю поверхность трубопровода, снизить трудозатраты, уменьшить расход защитного газа и сократить продолжительность процесса.

ным вакуумированием до 0,1 мм рт. ст.

Термообработка в среде 0,018 аргона с предварительным 0,018 вакуумированием до 1 мм рт.ст.

Термообработка в среде аргона с предварительной пятикратной сменой объемов аргона при расходе 75 л/мин Формула из(3бретения Способ термической обработки ста тьных изделий, преимущественно сварных соединений трубопроводов из нержавеющих сталей, включающий нагрев до температуры аустенизации с одновременным в..куумированием, выдержку и охлаждени. в защитном газе, отличающийс я тем, что, , с-целью уменьшения окис ления внутренней поверхности и сокращения продолжительности процесса, свар ной стык нагревают до температуры аустеииз 1Ции, при этом при -нагреве до

0,165

6,1

8,1

1,63 230-250 С cHH faJOT давление в полости трубопровода до 1,0-0,8 мм рт.ст., нагрев до 470-500 С ведут при поддержании указанного давления, после чего заполняют полость з итным газом и проводят нагрев до температуры аустенизации. Источники информации, принятые во вниманиеопри экспертизе: : 1. Авторское свидетельство СССР 428023, кл. С 21 D 1/74, 1972, 2.Журнал aas- farme InterTwdioiMr 1973, Bd 22, 10, с. 385-388. 3.Патент Японии 6409, 10A7lb-l, 197СГ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ТОНКОСТЕННЫХ СИЛЬФОНОВ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 1999 |

|

RU2157415C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖАРОПРОЧНЫХ СТАЛЕЙ И СПЛАВОВ | 1980 |

|

SU854030A1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1996 |

|

RU2094190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОИЗОЛИРОВАННОЙ ТРУБЫ | 2014 |

|

RU2588927C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ТОНКОСТЕННЫХ СИЛЬФОНОВ | 1999 |

|

RU2164188C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИЙ | 1997 |

|

RU2129166C1 |

| СПОСОБ ЧУЙКО ПРОТИВОКОРРОЗИЙНОЙ ЗАЩИТЫ СВАРНОГО СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 2013 |

|

RU2552627C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ЛИСТОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2633684C1 |

| Способ изготовления стальных труб с защитным полимерным покрытием | 2016 |

|

RU2666714C2 |

| Способ безокислительной термической обработки изделий из аустенитной коррозионно-стойкой стали | 2019 |

|

RU2723871C1 |

Авторы

Даты

1978-04-25—Публикация

1976-09-17—Подача