Изобретение относится к способам термической обработки изделий, к которым предъявляются особые требования, в частности к изготовлению переходников из аустенитной коррозионно-стойкой стали 08Х18Н10Т, используемых в качестве конструкционных элементов атомных реакторов.

Известны разные технологические приемы и решения по процедуре нагрева, выдержки и охлаждения при термической обработки коррозионно-стойкой стали, которые нашли промышленное применение в серийном производстве продукции общетехнического назначения. Однако они не обеспечивают требуемое состояние поверхности изделий без окисных пленок, в том числе цветов побежалости от соломенного до фиолетового, предъявляемое к поверхности переходников трубопроводов для атомных реакторов.

Изготовление изделий «Переходник», которое является переходным элементом между трубами разных типоразмеров, проводится штамповкой трубных заготовок из аустенитной коррозионно-стойкой стали 08Х18Н10Т с последующей высокотемпературной термической обработкой (далее-аустенизация) при температуре нагрева от 920 до 1100°С для обеспечения требуемых механических свойств и стойкости к межкристаллитной коррозии. После аустенизации в печах с окислительной атмосферой окисные пленки с наружной и внутренней поверхности изделий необходимо удалять.

Наибольшее распространение получили такие способы удаления окисных пленок, как: механическая и химическая обработки, электрохимическое полирование. Использование механической обработки или электрохимического полирования является затратной и трудоемкой операцией, так как для ее выполнения требуется дополнительное специальное оборудование, а применение химического травления не обеспечивает получения необходимого качества поверхности переходников, к которым как конструкционным элементам атомных реакторов, предъявляются особые требования.

Известен способ термической обработки длинномерных изделий, включающий индукционный нагрев при прохождении изделия через индукторы и последующее принудительное охлаждение, причем нагрев осуществляют в среде инертного газа в две стадии. На первой стадии проводят нагрев до температуры в интервале 750-800°С при скорости нагрева 12-13°С/сек, а на второй стадии - до температуры в интервале 650-900°С при скорости нагрева 0,8-6,2°С/сек. Время нагрева на каждой стадии составляет 24-60 сек. (патент РФ №2421527, С21D 1/42, опубл.20.06.2011). Данный способ позволяет предотвращать появление окалины.

Однако недостатком известного способа является то, что нагрев в среде инертного газа не гарантирует получение поверхности изделий без окисных пленок ввиду возможного наличия конденсата в газе. При этом степень окисления изделий возрастает при нагреве до температуры аустенизации, соответствующей интервалу от 920 до 1100°С и выдержке при этой температуре в течение 10 минут, необходимой для прогрева по толщине.

Наиболее близким к предлагаемому техническому решению является способ безокислительной термической обработки деталей, к поверхности которых предъявляются особые требования, взятый за прототип (патент РФ

№ 2456350, С21D 1/74, опубл. 20.07.2012). Способ безокислительной термической обработки, реализуемый при высоком отпуске деталей, включает загрузку обезжиренных деталей в печь, вакуумирование печи до уровня вакуума 10-3 мм рт.ст., нагрев садки до температуры 300-350°С, выдержку при этой температуре 30 - 40 минут для восстановления вакуума 10-3 мм рт. ст., окончательный нагрев до температуры высокого отпуска 600 - 620°С, выдержку при этой температуре, охлаждение до 100-150°С и выгрузку из печи. Указанным способом решаются задачи повышения качества поверхности деталей после термической обработки с обеспечением состояния поверхности без цветов побежалости, а также снижения себестоимости за счет исключения из технологического процесса трудоемкой и затратной операции электрохимического полировании, с помощью которой удаляются окисные пленки. Технический результат в известном способе заключается в применении ступенчатого отпуска для деталей из мартенситных сталей, например 25Х17Н2БШ, 09Х16Н4Б.

Как известно, классификация стали по структуре (аустенитная, мартенситная, ферритная и т.д.) зависит от содержания углерода и легирующих элементов, что в комплексе определяет свойства стали, область применения, способы и параметры термической обработки.

Отличия аустенитных коррозионно-стойких сталей от мартенситных сталей заключаются не только в разном содержании углерода и легирующих элементов, но и в легировании в специальном отношении к углероду (титаном, ниобием). Специальное легирование и аустенизация проводятся для предотвращения склонности к межкристаллитной коррозии аустенитных сталей.

Недостатком прототипа является то, что при нагреве изделий из аустенитной коррозионно-стойкой стали, например 08Х18Н10Т, в печи с уровнем вакуума соответствующим 10-3 мм рт.ст, невозможно получить требуемое состояние поверхности изделий без окисных пленок, в том числе цветов побежалости. Кроме этого, использование температурно-временных параметров термической обработки, а именно: нагрев в диапазоне от 600 до 620°С и выдержке при этой температуре, для аустенитной коррозионно-стойкой стали является не приемлемым, что обусловлено склонностью к межкристаллитной коррозии.

Предлагаемое техническое решение решает задачу обеспечения состояния поверхности изделий из аустенитной коррозионно-стойкой стали после аустенизации без окисных пленок, в том числе цветов побежалости, с обеспечением требуемого уровня механических свойств и стойкости к межкристаллитной коррозии.

Технический результат заключается в том, что способ термической обработки изделий из аустенитной коррозионно-стойкой стали, включающий загрузку обезжиренных изделий, вакуумирование садки, нагрев до температуры аустенизации и выдержку при этой температуре с последующим охлаждением, термическую обработку проводят индукционным нагревом в индукторе, установленном в камере, обеспечивающей после вакуумирования остаточное давление не более 8х10-5 мм рт.ст (0,01 Па) и натекание менее 5,00х10-3 л х мм рт.ст/с (6,65х10-4 м3 хПа/с) в течение не менее 24 секунд, что обеспечивает оптимальное разряжение и возгонку в камере.

В отличие от прототипа в предлагаемом способе технический эффект достигается совместным соблюдением нескольких параметров: величины остаточного давления в камере после вакуумирования и величины натекания, обеспечивающих получение поверхности изделий без окисных пленок и цветов побежалости. При нагреве изделия в индукторе до температуры аустенизации от 920 до 970° С с предварительным вакуумированием камеры до остаточного давления не более 8х10-5 мм рт.ст (0,01 Па) и величине натекания менее 5,00х10-3 л х мм рт.ст/с (6,65х10-4 м3 хПа/с) в течение не менее 24 секунд достигается эффект быстрой возгонки, то есть быстрое удаление молекул адсорбированного газа с поверхности изделия, и предотвращение, таким образом, окисления поверхности. Молекулы адсорбированного газа, который образуется из составляющих атмосферы камеры газов (кислорода, углекислого газа, паров воды и т.д.) удерживаются у поверхности изделия силами молекулярного взаимодействия и образуют адсорбционный слой, который способен диффундировать или покидать поверхность вследствие теплового движения.

Увеличение объема и времени натекания увеличивает количество свободного окисляемого газа, что может вызвать появление цветов побежалости. Индукционный нагрев в индукторе, форма активного захвата которого выполнена в виде круговых витков, охватывающих изделие по всей длине, обеспечивает быстрый нагрев по высоте и толщине стенки изделия, что в условиях высокого вакуума 8х10-5 мм рт.ст (0,01 Па) и малой величиной натекания до 5,00х10-3 л х мм рт.ст/с (6,65х10-4 м3 хПа/с) в течение не менее 24 секунд исключает образование окисных пленок.

Способ осуществляют следующим образом.

Для подготовки к термической обработке изделий, полученных штампованием патрубков от труб размером ∅70х8 мм из аустенитной коррозионно-стойкой стали 08Х18Н10Т, их подвергают обезжириванию и загружают на поворотный стол в камеру установки диффузионной сварки УДС-М (далее-установка УДС-М). Герметизируют и вакуумируют камеру до значения остаточного давления воздуха в камере не более 8х10-5 мм рт.ст. (0,01 Па). Измеряют время повышения давления в камере установки УДС-М от 8х10-5 до 2х10-4 мм рт.ст. (от 0,01 до 0,026 Па), которое при величине натекания менее 5,00х10-3 л х мм рт.ст/с (6,65х10-4 м3 хПа/с) должно составлять не менее 24 секунд. Загружают в индуктор первый переходник садки, нагревают до температуры 950°С, выдерживают 10 минут, выгружают из индуктора на поворотный стол камеры установки УДС-М. Вращением поворотного стола устанавливают под индуктор следующий переходник, загружают в индуктор, выполняют нагрев, выдержку и выгружают из индуктора на стол камеры. Повторяют операции для каждого переходника садки, после чего охлаждают переходники в камере установки УДС-М при остаточном давлении воздуха в диапазоне от 8х10-5 до 2х10-4 мм рт.ст. (от 0,01 до 0,026 Па) до температуры не более 200°С. После проводят разгерметизацию камеры и выгружают переходники.

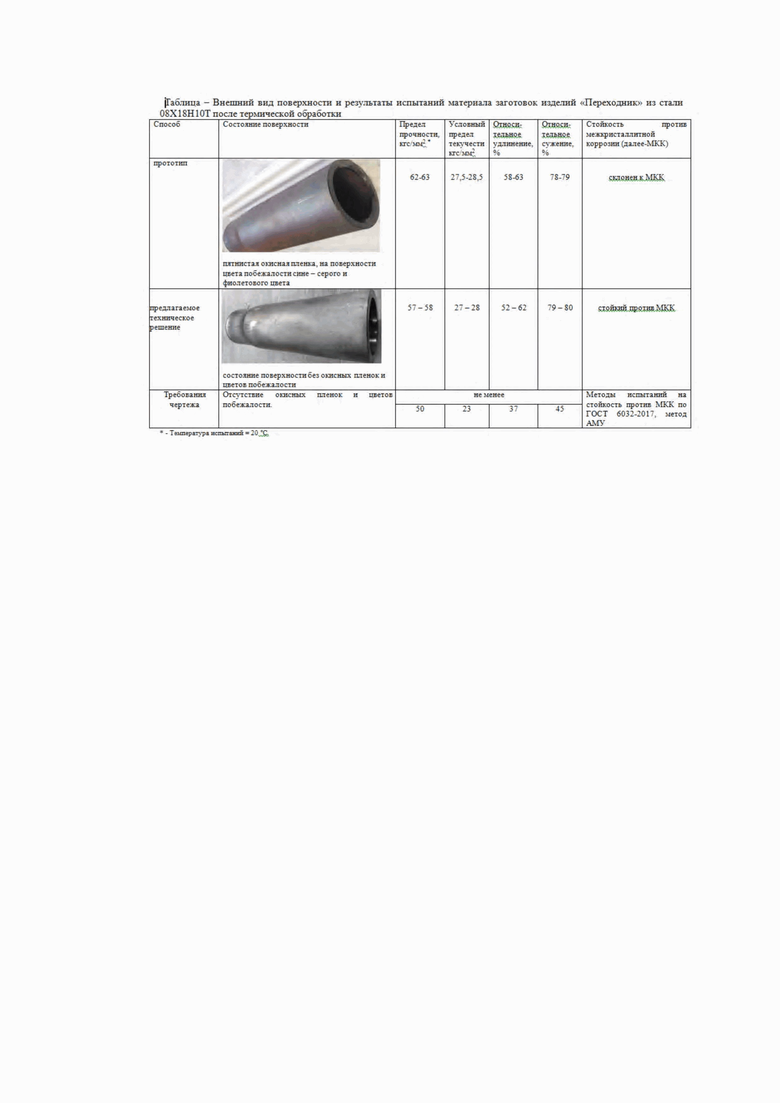

Состояние поверхности переходников из аустенитной коррозионно-стойкой стали 08Х18Н10Т после термической обработки и результаты испытаний образцов приведены в таблице.

Из приведенных результатов следует, что вакуумная термическая обработка переходников из аустенитной коррозионно-стойкой стали 08Х18Н10Т по предлагаемому техническому решению обеспечивает получение светлой поверхности изделий без окисных пленок, в том числе цветов побежалости, а также требуемые механические свойства и стойкость против межкристаллитной коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства бесшовных горячедеформированных коррозионно-стойких труб из стали аустенитного класса | 2022 |

|

RU2788284C1 |

| Способ обработки изделий из нержавеющих сталей аустенитного класса | 1983 |

|

SU1131911A1 |

| СПОСОБ БЕЗОКИСЛИТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ | 2011 |

|

RU2456350C1 |

| Способ производства широких толстых листов из нержавеющих сталей | 2017 |

|

RU2660504C1 |

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ФАСОННОЙ ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПЕРЛИТНОГО КЛАССА | 2021 |

|

RU2760352C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ ИЗ АУСТЕНИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ ТИПА 08Х18Н10Т | 2023 |

|

RU2809290C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ ИЗ АУСТЕНИТНЫХ СТАЛЕЙ | 2006 |

|

RU2364485C2 |

| Способ термохимической обработки стальных изделий а.и.зебарева | 1978 |

|

SU1059009A1 |

| АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И СПОСОБ ЕЕ ВЫПЛАВКИ | 2011 |

|

RU2456365C1 |

Изобретение относится к области безокислительной термической обработки изделий из коррозионно-стойкой аустенитной стали, используемых в качестве конструкционных элементов атомных реакторов. В вакуумную камеру загружают садку из обезжиренных изделий и проводят вакуумирование камеры с садкой. Остаточное давление после вакуумирования камеры составляет не более 8×10-5 мм рт.ст., а натекание составляет менее 5,00×10-3 л × мм рт.ст./с в течение не менее 24 с. Нагревают садку до температуры аустенизации, составляющей 920-970°С, установленным в камере индуктором. Выдерживают садку при этой температуре и осуществляют последующее охлаждение. Обеспечивается получение изделий из аустенитных сталей без окисных пленок, в том числе цветов побежалости, на поверхности, а также требуемый уровень механических свойств и стойкость к межкристаллитной коррозии. 1 ил.

Способ безокислительной термической обработки изделий из аустенитной коррозионно-стойкой стали, включающий загрузку садки из обезжиренных изделий в камеру, вакуумирование камеры с садкой, индукционный нагрев в индукторе, установленном в камере, до температуры аустенизации 920-970°С, выдержку при этой температуре с последующим охлаждением, отличающийся тем, что остаточное давление после вакуумирования камеры составляет не более 8×10-5 мм рт.ст., а натекание составляет менее 5,00×10-3 л × мм рт.ст./с в течение не менее 24 с.

| CN 104032233 B, 14.09.2016 | |||

| СПОСОБ БЕЗОКИСЛИТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ | 2011 |

|

RU2456350C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ БЕЗОКИСЛИТЕЛЬНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И СПЛАВОВ И ШАХТНАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2367689C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ БЕЗОКИСЛИТЕЛЬНОЙ ОБРАБОТКИ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ ИЗ СТАЛЕЙ И СПЛАВОВ | 2008 |

|

RU2383631C1 |

| СПОСОБ НЕПРЕРЫВНОЙ БЕЗОКИСЛИТЕЛЬНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ ОСОБОТОНКОСТЕННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2126844C1 |

| Предохранительное приспособление к регулировочному крану для нагревательных приборов центрального отопления | 1931 |

|

SU27452A1 |

| Прибор для вычерчивания кривых | 1983 |

|

SU1100151A1 |

| CN 107781549 A, 09.03.2018. | |||

Авторы

Даты

2020-06-17—Публикация

2019-12-30—Подача