СПОСОБ ПОВЕРХНОСТНОЙ ЗАКАЛКИ

Заявлено 1:5 фев|)а.1я 1939 г. за 21877 в Народный Комиссариат среднего машимо

Электротермическая обработка поверхностей металлических изделий производится либо путем индукции в поверхностном слое изделия высокочастотных токов, либо путем непосредственного пропускания через обрабатываемый слой тока промышлеииой частоты (т. е. иринятой ныне частоты в 50 гц).

Оба эти метода имеют недостатки.

Недостатками пергюго метода являются: а) сложность установки в конструктивном и эксплуатационном отношениях; б) высокая стоимость всего оборудования; в) трудность регулировки глубины термообрабатываемого слоя в случае нескольких мест, подлежащих обработке.

Второй метод имеет следующие недостатки: а) возможность обработки только цилиндрических деталей; б) большой ток, текущий через контакт; в) невозможность обработки иескольюгх поверхностей одновременно вследствие большого тока и иеобходилюсти вращать изделие (следовательно, низкая ироизводительность); г) конструктивные и термические недостаткн (обгоранне контактов, наличие отиущенно полоски).

Предметом настоящего изобретения является способ поверхностно закалки изделий, имеющий целью устранение указанных недостатков : достижение таких преимуи;еств как: простота устроГ1Ства; стандартность основных элементов установки; возможность быстрого перехода с обр;;ботки одной детали к друго1г, дешевизна Bceii установки вследствие ее ироетоты.

Предлагаемый способ заключается в следующем. Известио, что всякий прямолинейный проводник имеет, помимо сопротивления омического, сопротивление иидуктнвиое. Индуктивность проводника создает та

строения СССР

i;.3bi:iac Mh U «скпп-эсрфект, выражаюлппс.ч в том, что плотгюсть переменного тока неравномерна по сечению проводника.

Однако явлеыне скин-эффекта заметно только тогда, .когда индуктивное сонрОтивленне достаточно соизмеримо с велнчЕню омического сопротивления, т. е. f У: ) Л.

При частоте в 50 о// ток в деталях с бс),ч1Л)1им диаметром и малы.м сонротнвле иел1 в осноин.ом протекает по лезакалнваемолу внутреннему ссчен1ио (нз-за леравенства сеченкГ ипутреннего слоя и иаружно1о , i-OTOpbiii требует непременно ; термообработки, хотя плотность тока п BSiiше 3 наружном слое) и энергия затрачивается совершенно ненроизводитель10. Для более резко; разиппы к плотностях тока, а следовательно, уменьн1ення нагрева внутренних незакалпваемьнх сечешгй п повышения . л. д. уста;ювкп, необходимо умены пггь коэффициент еамоиндукции кару/кпого слоя и тех местах. кото)ые подлежат те хмообработке, путем компеисаипп магнитного потока, создаваемого током, текуп нм но наr/y iLHOMV слою.

Уменьшепне коэффициента еа 0 П1дукцнн наружного слоя в места.х, предназначенных , к закалке (увеличение эферекта новерхностнО 0 прохоячдеппя тока), осуществляется, согласно нзобретенгпо, тем, что па магнитное ноле закаливающего тока, нроггускаемого вдоль изделия (по второму из указа птых выше методов), налагают внешнее Mai-ннтное поле, помещая закаливаемое тело .тнбо в л агнптное поле соответствуюш.его наГ)равле) 5 воздушном зазоре эле)тромагнита, лпбо в прнснособление 3 В15де беличьего колеса, токи в котором текут в 11анравле1П)и, протпнонолож.чом закаливающим токам.

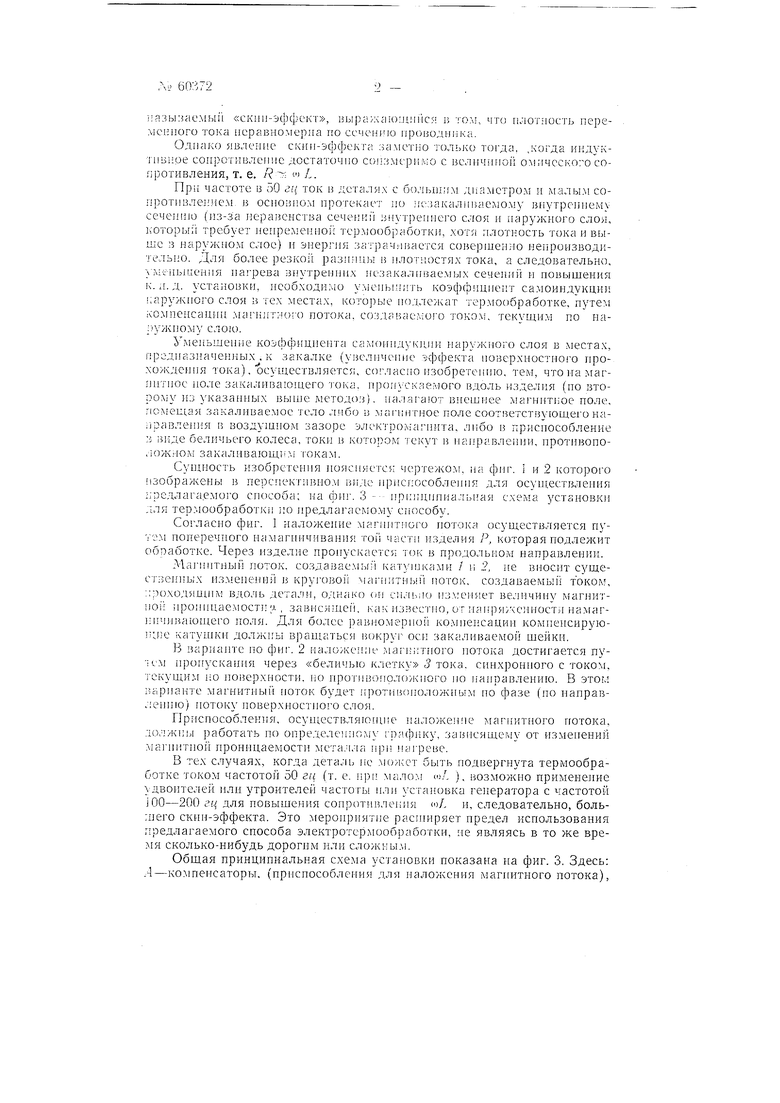

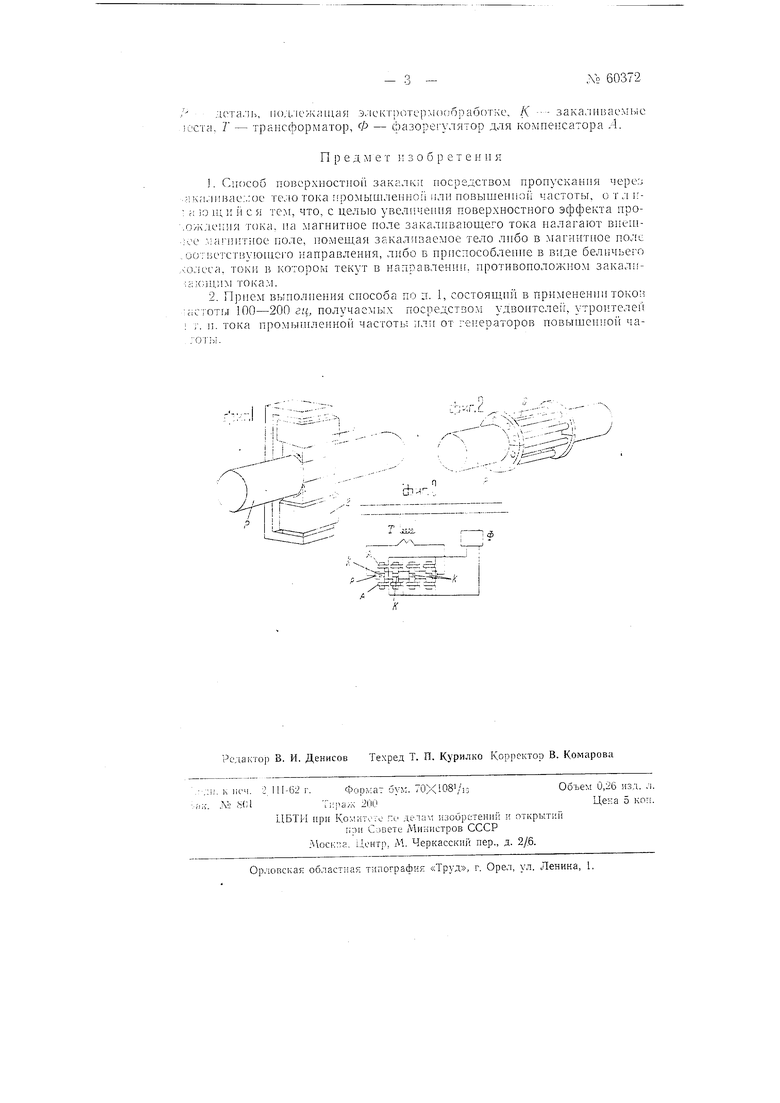

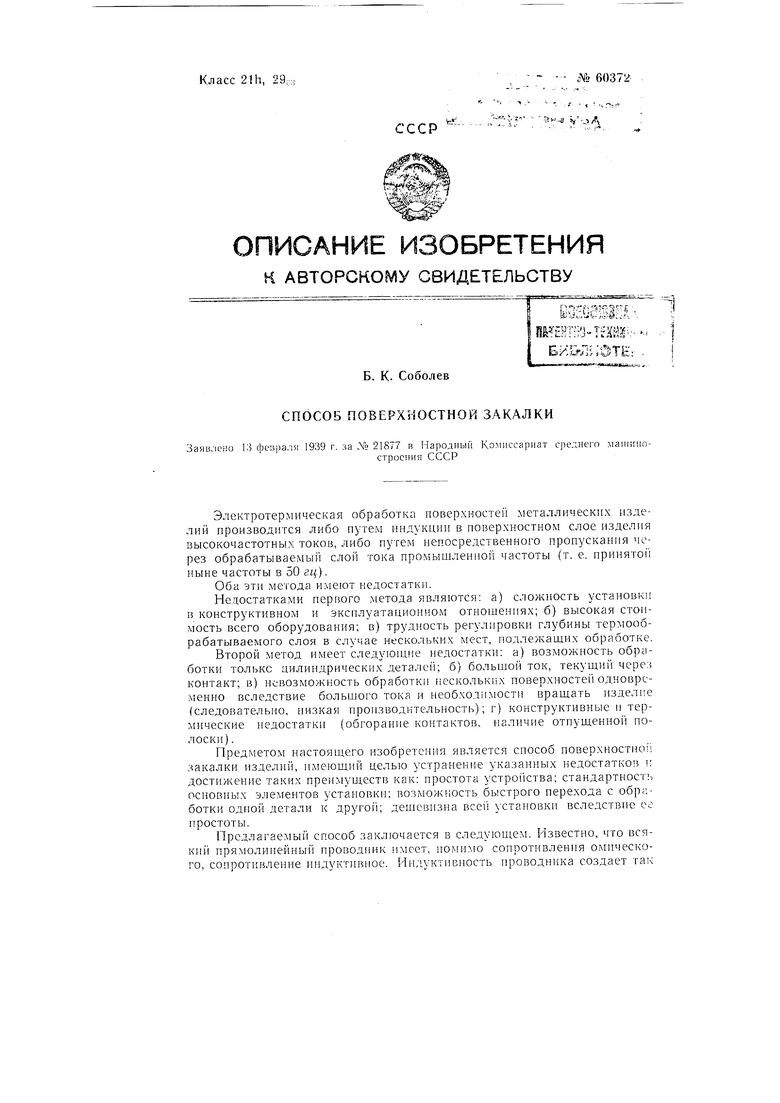

Суп: ноеть изобрете -н1я 11оясн ется чертежом, па. фнг. 1 и 2 которого изображены в перенектнвно.м внд,е нрие1;особлеппя для оеуп.1еетвления ;;педлага,емого способа; на фнг. 3 -- прннцппиа.лыгая схема установки для термообработки но предлагаемому еноеобу.

Согласно фиг. 1 наложение маг1Нггно1Х) потока осуществляется путе.м поперечного памагннчивання тоГ; чаетп изделия Р, которая подлежит обработке. Через изделие пропуска етея ток в прс).дольно1М напраБлепии.

Магнитный ноток, создавае.мы; кату1пкал1н / н 2, не вносит существенных пз.мененпп в KpyiOBOii магнитны ноток, создаваемы током, :;;юход1ящнм вдоль деталп, однако ()П епл1-,:(} нз.:е11иет ве п-1чину магпп;Hoii пропнцае.моетн; , завпс пце1|. 113; ес1но, от панря че п-гости памагннчн аюп1его поля. Для 6o;iee )авномернон ко.мненеацин сомпенснруюп;не катушкп должны в|1ащгг ься Boi-;pyi оси зака.ливаемо щейки.

В Bapnairre по фп|-. 2 наложение .маппггпого потока достигается пу:е.м пронуска1П я через «белнчыо клетку 5 тока, синхронного с током, текущи:. но поверхности, но нротнвоно.: ожпого но нанравлению. В этом г;арианте магнитный юток будет )ТП1К)н(5ложным но фазе (по направлению) ютоку новерхпоетпого слоя.

Прпспоеобленпя, осуп1ествляюпи е наложение магнитного потока.

:магн1ггнон проницаемости мета.мла при нагреве.

В тех случаях, когда деталь пе может быть подвергнута термообработке током частотой 50 ги (т. е. нрп малом «. ), возможно применение удвоителей плн утроителей частогы нлн установка генератора с частотой iOO-200 гц для повышения сопротивлегптя (о/, и, следовательно, большего скин-эффекта. Это меронриятне расптнряет предел использования предлагаемого способа электротермообработки, не являясь в то же время сколько-нибудь дорогим -:ли сложным.

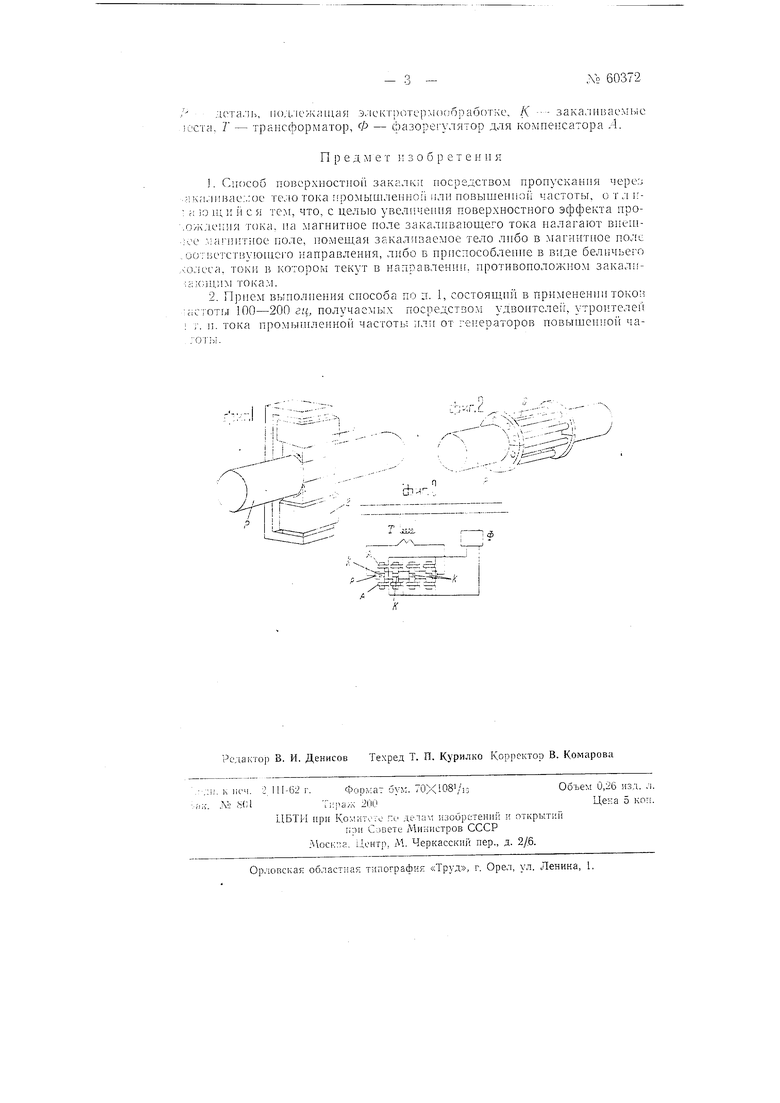

Общая принципиальная схема устаповкн показана на фиг. 3. Здесь: А-кол1пепсаторы, (прнсиособлення для наложения магпптиого потока).

дота/И), по.ысжгицая э;1скт1)отерлк)(;бработке, / -- заканчиваемые юста, Т - трансформатор, Ф - фазорегулятор для компенсатора А.

Пред м е т и з о б р е т е н п я

1.Способ поверхностно закалки посредством пропускання через ;:каливае;.;ос тело тока промышленно или иовышеииои частоты, о т л п: ;; )о н; и и с я тем, что, с целью увеличения новерхностного эффекта про.о/кдсиля тока, иа магиитиое иоле закаливающего тока налагают впень :ос Aiai-iiirrnoe иоле, иомещая закаливаемое тело либо в магнитиое поле .оответствуюи1его направления, в нриспособлеиие в виде беличьего олеса, токи в котором текут в направлеиии, иротивоположном закалпlaioiiijiM токам.

2.Прием выполиення енособа по п. 1, состояндий в примеиении токо;; acTOTi, 100-200 гц, получаел ых посредством удвоителе , утронтеле : г. . тока пром э11 ле 1но1 чаетот ; или от ге 1ераторов ) ча:oTi5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНДУКТОР ДЛЯ ПОВЕРХНОСТНОЙ ЗАКАЛКИ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1991 |

|

RU2034045C1 |

| Способ поверхностной закалки и устройство для его осуществления | 1975 |

|

SU626484A1 |

| Способ термической обработки цилиндрических и плоских деталей | 1977 |

|

SU616301A1 |

| Бесконтактное реле | 1951 |

|

SU94434A1 |

| Способ изготовления болтов | 1986 |

|

SU1407964A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1995 |

|

RU2087549C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ | 2003 |

|

RU2265075C2 |

| Приставной электромагнит к коэрцитиметру | 1977 |

|

SU626408A1 |

| Индуктор для индукционной поверхностной закалки удлиненных изделий | 1941 |

|

SU73297A1 |

| Способ вихретокового контроля качества термообработки ферромагнитных изделий | 1987 |

|

SU1469438A1 |

-Ь

J ,

А-

Авторы

Даты

1941-01-01—Публикация

1939-02-13—Подача