ми генераторов 1, 2, последовательно соединенные коммутатор 8 и аналого- цифровой преобразователь 9. Устройство также содержит блок 10 ввода-вьшо- - да, вычислитель 11, центральный процессор 12, блок 13 памяти и цифровой индикатор 14, входы и выходы которых взаимосвязаны друг с другом и с аналого-цифровым преобразователем 9, об- ю разующие блок обработки и отображения информации.

Способ реализуется следующим образе.

Контролируемое изделие помещают в 15 проходную катушку вихретокового преобразователя 3 и возбуждают в нем с помощью генераторов 1 и 2 вихревые токи на двух фиксированных частотах. Первую из частот возбуждения выбирают 20 из условия максимального значения ко- эффидиента множественной корреляции с твердостью в начале переходной зоны (точки А, А, А 3 на фиг. 2), а вторую - из условия максимальной25

корреляции с твердостью в конце переходной зоны (точки В, В, Bj на фиг. 2), Выходной дЕз хчастстный сигнал преобразователя 3 зависит от элезам каждой из частот, и угла наклона переходной зоны помо1дью центрального процессора 12, блока 13 памяти и блока 10 ввода-вьюода производят расчет физико-механических параметров, характеризующих качество поверх ностной индукционной закалки. Полученные значения искомых физико-механических параметров вьшодят на цифровой индикатор 14.

Пример. На стадии предварительных исследований были установлены границы переходной зоны по глубине поперечного сечения закаленных ТВЧ биметаллических пальцев и выбраны положения точек контроля твердости: в начале переходной зоны - на расстоянии 3,5 мм от поверхности и в конце переходной зоны - на расстоянии 6,0 мм от поверхности. Затем образщ помещали в проходйую катушку преобразователя 3, и в них возбуждались вихревые токи различных частот Затем с помощью разделительных фильтров 4 и 5, фазовых детекторов 6 и 7, входящих в состав измерительного прибора (феррометр Сь-5063), измеряли напряжения постоянного тока, про

ктромагнитных свойств контролируемого 30 порциональные фаз выходных сигнаизделия, формирующихся под воздействием технологических параметров и свойств исходного сырья.

Разделив выходкой сигнал преобразователя на две частотные составля- 5 кщие с помоЕЦ ю разделителышх фильтров 4 и 5, используя фазовые детекторы 6 и 7, вьщеляют напряжения постоянного тока, пропорциональные фазам сигналов каждой из частот. Величш ы 40 полученных сигналов переводят в преобразователь 9. Зная значения выходных сигналов и используя уравнения регрессии, установленные экспериментально , с помощью вычислителя 1 про- 45 изводят расчет твердости в начале и конце переходной зоны и определяют по формуле угол oi наклона переходной зоны, который пропорционален удельной мопщости, вьщеляемой в закаливаемой детали. Значения твердости НКСд и ffikCg определяют из нелинейных уравнений регрессии. Вид уравнений определяют из условия получения максимального значения коэффициента множест-i jj венной коррелящш с твердостью в на чале и конце переходной зоны.

Определив значения напряжений по-- стоянного тока, пропорциональных фалов каждой из частот. После этого традиционным способом (с вырезкой контрольных образцов) были определе ны значения физико-механических параметров , характеризующих качество поверхностной индукцисжной закалки: твердость HRC на глубинах 1,0; 3,5; 6,0 мм, глубина закаленного слоя. Затем полученный массив данных был подвергнут математической обработке с целью Определения частот возбужде ния проходного вихретокового преобразователя, обеспечивающих максимал ное значение коэффициента множестве ной корреляции с твердостью в начал и конце переходной зоны. Они оказались равны соответственно 18 и 60 Гц П1Ш 1ЭТОМ использовали нелинейную модель регресс1ш вида

Y « АХ + ВХ + С.

Кээффициенты А, В, С определяли методом наименьших квадратов. Рассчитанные уравнения регрессии имели вид.

HRC

5.5

-3470,67 X

4- 2773,67 X - 490,04

(О

зам каждой из частот, и угла наклона переходной зоны помо1дью центрального процессора 12, блока 13 памяти и блока 10 ввода-вьюода производят расчет физико-механических параметров, характеризующих качество поверхностной индукционной закалки. Полученные значения искомых физико-механических параметров вьшодят на цифровой индикатор 14.

Пример. На стадии предварительных исследований были установлены границы переходной зоны по глубине поперечного сечения закаленных ТВЧ биметаллических пальцев и выбраны положения точек контроля твердости: в начале переходной зоны - на расстоянии 3,5 мм от поверхности и в конце переходной зоны - на расстоянии 6,0 мм от поверхности. Затем образщ помещали в проходйую катушку преобразователя 3, и в них возбужда лись вихревые токи различных частот. Затем с помощью разделительных фильтров 4 и 5, фазовых детекторов 6 и 7, входящих в состав измерительного прибора (феррометр Сь-5063), измеряли напряжения постоянного тока, пропорциональные фаз выходных сигналов каждой из частот. После этого традиционным способом (с вырезкой контрольных образцов) были определены значения физико-механических параметров , характеризующих качество поверхностной индукцисжной закалки: твердость HRC на глубинах 1,0; 3,5; 6,0 мм, глубина закаленного слоя. Затем полученный массив данных был подвергнут математической обработке с целью Определения частот возбуждения проходного вихретокового преобразователя, обеспечивающих максимальное значение коэффициента множественной корреляции с твердостью в начале и конце переходной зоны. Они оказались равны соответственно 18 и 60 Гц. П1Ш 1ЭТОМ использовали нелинейную модель регресс1ш вида

Y « АХ + ВХ + С.

Кээффициенты А, В, С определяли методом наименьших квадратов. Рассчитанные уравнения регрессии имели вид.

HRC

5.5

-3470,67 X

4- 2773,67 X - 490,04

на глубине

где - твердость

3,5 мм;

X - значение напряжения постоянного тока, пропор-. ционального фазе сигнала на частоте возбуждения 60 Гц. Коэффициент множественной корреляции

этой зависимости с опытными данными

равен 0,9718.

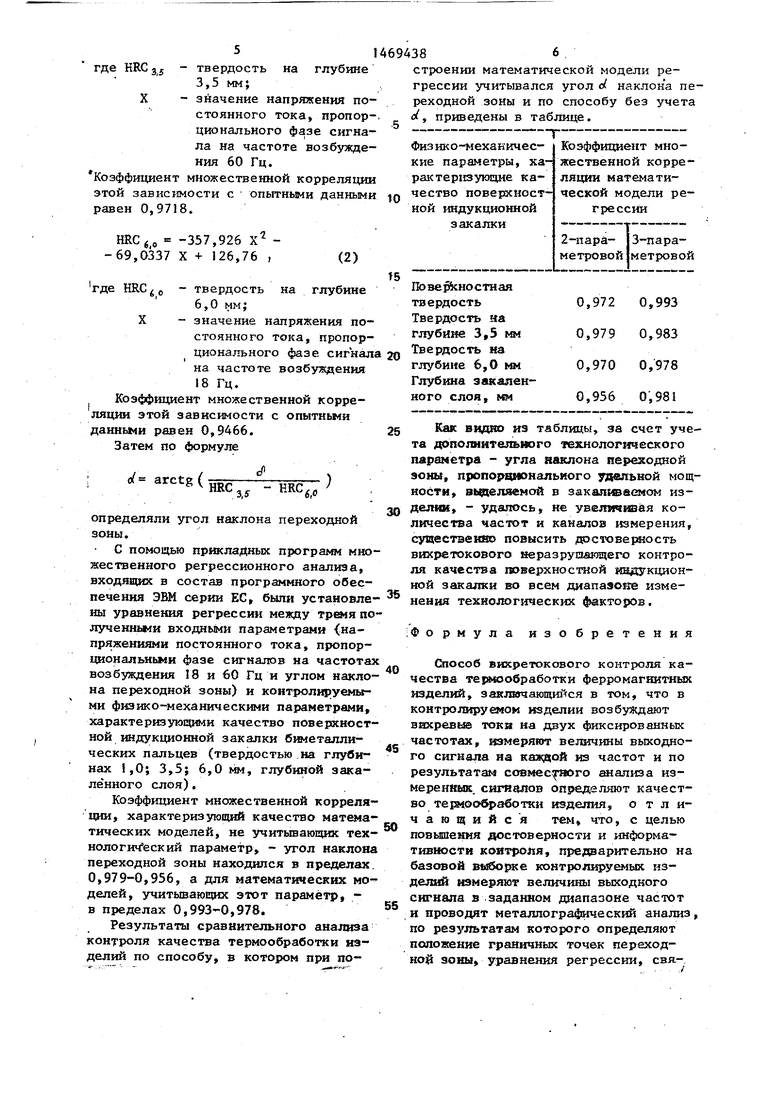

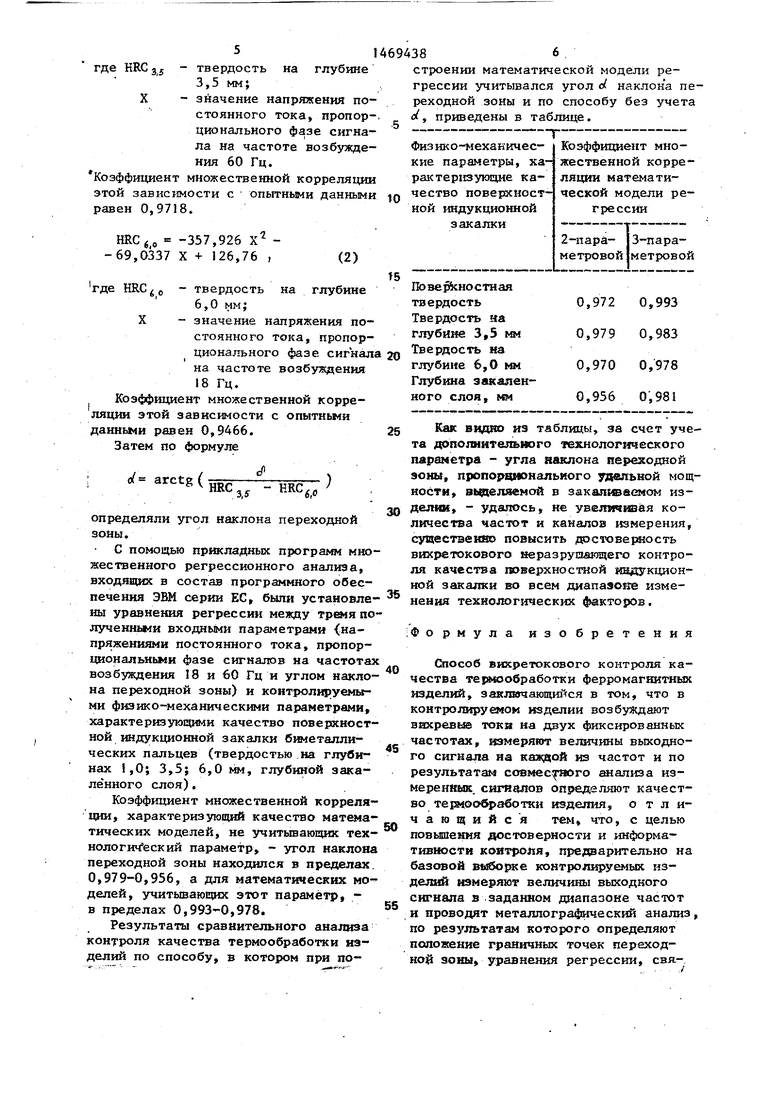

строении математической модели регрессии учитывался угол d наклона переходной зоны и по способу без учета fl, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вихретокового контроля | 1990 |

|

SU1762218A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОВЕРХНОСТНО-УПРОЧНЕННОГО СЛОЯ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2330275C1 |

| Способ контроля физико-механических свойств изделий из ферромагнитных материалов | 1990 |

|

SU1826051A1 |

| Способ неразрушающего контроля механических свойств изделий из углеродистых сталей | 1988 |

|

SU1644018A1 |

| Устройство для многопараметрового неразрушающего контроля ферромагнитных изделий | 1989 |

|

SU1698731A1 |

| Устройство для контроля прочностных характеристик ферромагнитных изделий | 1990 |

|

SU1728778A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ТИПА ШТОКОВ | 2012 |

|

RU2491355C1 |

| Способ селективного контроля глубины и качества поверхностного упрочнения изделий из ферромагнитных материалов | 2022 |

|

RU2782884C1 |

| СПОСОБ УПРОЧНЕНИЯ ПИЛ | 2006 |

|

RU2333971C2 |

| Способ вихретоковой дефектоскопии изделий | 1985 |

|

SU1335861A1 |

Изобретение относится к методам неразрушакяцего контроля. Целью изобретения является повм1ение достоверности и информативности контроля за счет учета удельной мощности, вцце ляемой в закаливаемом изделии. На предварительном этапе контроля на базовой выборке изделий определяются 1 Изобретение относится к неразру- шающим методам контроля и может быть использовано в машиностроении для контроля структуры и физике-механических параметров ферромагнитных изделий, подвергнутых поверхностмой конструкционной закалке. Цель изобретения - повыаение достоверности и информат1шности контроля за счет вьщеления дополнительного информативного параметра. На фиг. 1 представлена структурная схема устройства для реализации предложенного способа; на фиг. 2 расположение переходной зоны, урав- | нения регрессии, связывающие величины выходных сигналов со значениями твердости, и оптимальные частоты возбуждение, определяемые наштучшей корреляционной связью с твердостью в граничньк точках переходной зоны. В процессе контроля измеряются величины выходных сигналов, и по полученные уравнениям регрессии и по известной величине иирины переходной зоны определяется угол наклона переходной зоны, пропорциональньй удельной мощности, выделяемой в закаливаемом изделии. Повторньо регрессионный анализ величин выходных сигналов на разных частотах и величины угла наклона переходной зоны позволяет определить более точные величины твердости издел11Я в различных точках сечения изделия, подвергнутого индукционной закалке. 2 ил., 1 табл. график распределения твердости по поперечному сеченио для трех образцов, подвергнутых поверхностной индукционной закалке. Устройство содержит два генератора 1 и 2 гармонических колебаний, вихретоковый преобразователь 3, подключенный к входам генераторов 1, 2, два измерительных канала, включающие последовательно соединенные разделительные фильтры 4, 5, подключенные к выходу преобразователя 3 , и фазовые детекторы 6, 7, вторые входы которых соединены с соответствующими выходаи i сл с 4 ф ;0 4 со оо

HRC

«.о

г г

-357,926 Х -69,0337 X + 126,76 , е

(2)

Т5

на глубине

твердость 6,0 мм;

X - значение напряжения постоянного тока, пропорционального фазе сигнала 20 на частоте возбуждения 18 Гц.

Коэффициент множественной корреции этой зависимости с опытньми иньми равен 0,9А66.25

Затем по формуле

arctg (

J)

HRC

3,5- HRC

«,

30

Как видво из таблицы, за счет уче та допошнтельного технолог11ческого параметра - угла наклона переходной зоны, пропорщюнальиого удельной мощ ности, вьспеляемой в закал Бвемом из- делик, - удалось, не увеличивая количества частот и каналов измерения, существенно повысить достоверность вихретокового неразруиающего контроля качества гаоверхнос-гаой индукционной закалки во всем диапазояе измеопределяли угол наклона переходной зоны.

С помоиьью прикладных пpoгpa я множественного регрессионного анализа,

входящих в состав программного обес-

печения ЭВМ серии ЕС, бюти установле- 35 технологических факторов, ны уравнения регрессии между полученными входньми параметрами {напряжениями постоянного тока, пропорциональными фазе сигналов на частотах

возбуждения 18 и 60 Гц и углом накло- чества тегмообработки ферромагнитных на переходной зоны) и контрол1Ч)уемы-изделий, заключающийся в том, что в

ми физико-механическими параметрами, характеризующими качество поверкностной индукционной закалки б 1еталли4S

:Фориула изобретения Оюсоб вихретокового контроля каческих пальцев (твердостью на глубинах 1,0; 3,5; 6,0 мм, глубиной эака- ле нного слоя).

Коэффициент множественной корреля- щш, характеризующий качество матемаконтролируочом изделии возбуждают вахрев тока на двух фиксированных частотах, измеряют ве1шчины выходного сигнала на каждой из частот и по результатам совместного анализа из- мереннык. сигналов определяют качество термообработки изделия, отличающийся тем что, с целью

--..СЛ я Л .- 1. н JV- AJ(f-faj

тических моделей, не учитывающих тех- повышения достоверности и информанологич°еский параметр, - угол наклона переходной зоны находился в пределах. 0,979-0,956, а для математических мо- делей, учитьтающкх этот параметр - в пределах 0,993-0,978.

Результаты сравнительного анализа контроля качества термообработки изделий по способу, в котором при по55

тивности коитро ия, предварительно на базовой в& борке контролируемых изделий измеряют величины выходного сигнала в заданном диапазоне частот и проводят металлографический анализ по результатам которого определяют положение граничных точек переходной зоны уравнения регрессии, свя

Как видво из таблицы, за счет учета допошнтельного технолог11ческого параметра - угла наклона переходной зоны, пропорщюнальиого удельной мощности, вьспеляемой в закал Бвемом из- делик, - удалось, не увеличивая количества частот и каналов измерения, существенно повысить достоверность вихретокового неразруиающего контроля качества гаоверхнос-гаой индукционной закалки во всем диапазояе изме

технологических факторов,

технологических факторов,

чества тегмообработки ферромагнитных изделий, заключающийся в том, что в

:Фориула изобретения Оюсоб вихретокового контроля каконтролируочом изделии возбуждают вахрев тока на двух фиксированных частотах, измеряют ве1шчины выходного сигнала на каждой из частот и по результатам совместного анализа из- мереннык. сигналов определяют качество термообработки изделия, отличающийся тем что, с целью

Л .- 1. н JV- AJ(f-faj

повышения достоверности и информа

тивности коитро ия, предварительно на базовой в& борке контролируемых изделий измеряют величины выходного сигнала в заданном диапазоне частот и проводят металлографический анализ, по результатам которого определяют положение граничных точек переходной зоны уравнения регрессии, свя

| Методы неразрушающих испытаний | |||

| /Под ред | |||

| Р | |||

| Шарпа | |||

| М,: Мир 5972, с | |||

| Устройство для получения водяного пара и подведения его в толщу горящего топлива | 1921 |

|

SU377A1 |

| Устройство для электромагнитно-гО КОНТРОля глубиНы упРОчНЕННОгОСлОя фЕРРОМАгНиТНыХ издЕлий | 1979 |

|

SU849062A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-03-30—Публикация

1987-06-16—Подача