Изобретение относится к области обработки электропроводящих материалов путем нагрева электрическим полем.

Уровень техники

Многие физико-механические свойства материалов сильно зависят от состояния поверхности. Например, твердость, усталость, износ, коррозионная прочность и трещиностойкость существенно улучшаются при уменьшении размера зерна и аморфизации поверхностного слоя. Известно большое количество способов воздействия на поверхность с целью ее упрочнения. К числу таких способов относятся плакирование и нанесение различных покрытий, лазерная и механическая обработка (например, пескоструйная), ионная имплантация и так далее [1]. Методами быстрой закалки из расплава получаются аморфные и нанокристаллические материалы определенных химических составов. Критическая скорость охлаждения, требуемая для аморфизации, и температура стеклования зависят от природы химического состава расплава. Обычные скорости закалки для аморфизующихся систем составляют 105-107 К/сек и достигаются в методах спиннингования расплава - охлаждение струи на массивном вращающемся блоке, прокатки расплава между холодными валками, распыление струи расплава газовыми потоками (газовая атомизация).

Такими способами получают либо порошки или чешуйки с характерными размерами 1-100 нм, либо тонкие ленты толщиной 10-100 мкм [2, 3]. Для аморфизации чистых металлов требуются чрезвычайно высокие скорости охлаждения -1012-1014 К/сек [5], которые недостижимы при современных схемах быстрой закалки [2]. Более медленные скорости закалки 102-104 - К/сек применяют для получения так называемых массивных металлических стекол с характерными размерами порядка нескольких милиметров в сечении [6]. Такие стекла получают из расплавов с широкой областью переохлаждения, наличие или отсутствие которой определяется химическим составом сплава. Малые размеры, высокая стоимость и ограниченность аморфизующихся составов при скоростной закалке ограничивают области применения аморфных сплавов. Достоинства поверхностной обработки готовых изделий очевидны. Так, например, метод ионной имплантации используется для аморфизации поверхностного слоя бомбардировкой ионами высоких энергий (например, бомбардировка никеля ионами P+ при комнатной температуре - доза 1017 ион/см2, энергия ионов 40 кэВ - приводит к образованию аморфной фазы в поверхностном слое [4]).

Хорошо известен метод лазерной аморфизации поверхности, который использует мощный импульсный лазерный луч, сканирующий по поверхности и оплавляющий небольшие участки поверхностного слоя, которые после прекращения действия лазерного излучения быстро затвердевают благодаря интенсивному отводу тепла в массивную подложку [1, 7]. Для более эффективной аморфизации в состав обрабатываемого материала вводят аморфообразующие элементы. Технологическими недостатками лазерной аморфизации являются сложность оборудования, высокая стоимость и относительно невысокая скорость обработки больших поверхностей. К металлургическим недостаткам данного способа следует отнести высокие внутренние напряжения, формируемые на границе аморфизованного слоя и кристаллической матрицы, и, главное, высокая макро- и микронеоднородность структуры, обусловленная сканированием лазерного пучка по обрабатываемой поверхности.

Другим способом термической обработки как всего объема, так и поверхностных слоев материала, выбранным в качестве прототипа, является индукционный нагрев [8] - нагрев токопроводящих тел путем возбуждения в них электрических токов переменным электромагнитным полем. Для создания последнего используются токи низкой (50 Гц), средней (до 10 кГц) и высокой (свыше 10 кГц) частоты. Применяется для плавления металлов, поверхностной закалки деталей и т.д.

Привлекательность индукционного нагрева в промышленности связана, прежде всего, с технологической простотой, высокой производительностью, высокой точностью поддержания режима термической обработки, высокой степенью экологичности, легкостью встраивания в автоматизированные технологические линии. В настоящее время разработано и изготавливается индукционное нагревательное оборудование для разнообразного применения в промышленности:

- для объемной и поверхностной термообработки металлических изделий с целью закалки, нормализации, улучшения, отжига, отпуска, химико-термической обработки;

- для нагрева металлических заготовок перед пластической деформацией;

- для нагрева поверхностей металлических изделий для специальных целей.

Мощность современных установок индукционного нагрева металла составляет десятки - сотни кВт, рабочие частоты - единицы кГц - единицы - МГц.

Сущность изобретения

Сущность изобретения состоит в использовании мощных коротких электрических импульсов для модификации поверхности электропроводящих объектов.

С целью:

1. повышения эксплуатационных характеристик металлов и сплавов;

2. управления требуемыми свойствами, такими как твердость, износостойкость, усталость, коррозионная стойкость;

3. снижения себестоимости продукции;

предлагается способ модификации структуры поверхности путем формирования аморфных, нано- и микрокристаллических поверхностных слоев. В отличие от прототипа мы предлагаем использовать мощный одиночный импульс тока, приводящий к требуемому разогреву поверхности (скин-слоя).

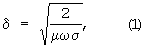

Скин-эффект состоит в локализации высокочастотного электрического тока в тонком приповерхностном слое проводника [9, с.281; 10; 11]. Толщина скин-слоя δ оценивается как:

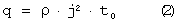

где ω - частота переменного тока, μ - магнитная проницаемость и σ - проводимость проводника. При протекании импульса тока длительностью t0 плотностью j по проводнику с удельным сопротивлением ρ=1/σ выделяется теплота q:

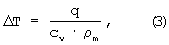

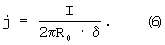

Эта теплота расходуется на увеличение внутренней энергии, а следовательно, и температуры поверхностного скин-слоя, поскольку длительность импульса короткая и изменениями структуры и оттоком тепла через внешнюю поверхность можно пренебречь. Приращение температуры ΔT за малый интервал времени t0 пропорционально количеству теплоты q:

где cv - удельная теплоемкость и ρm - плотность проводящего слоя.

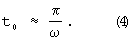

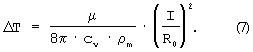

Для оценок будем полагать, что форма импульса тока длительности t0 близка к полупериоду синусоидальной функции с частотой ω. Тогда можно полагать:

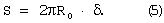

Пусть ток I протекает по цилиндрическому образцу радиуса R0. Тогда площадь сечения S скин-слоя толщиной δ составит величину:

Тогда можно найти связь полного тока I и плотности тока j:

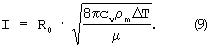

Подставляя (1, 2, 4-6) в (3), получаем оценку зависимости величины разогрева поверхности от амплитуды тока I и радиуса образца R0:

Подставляя (4) в (1), получаем выражения для определения требуемой длительности электрического импульса для модификации поверхностного слоя толщиной δ:

Из (7) можно найти амплитуду тока, необходимую для разогрева поверхности образца радиуса R0 на величину ΔT:

Таким образом, выражения (8, 9) позволяют оценить параметры импульса тока, необходимого для прогрева до температуры ΔT поверхностного слоя толщиной δ.

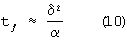

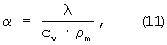

Время остывания tf поверхностного слоя определяется диффузией тепла внутрь образца и зависит от его толщины (δ) и коэффициента температуропроводности α.

где λ - коэффициент теплопроводности.

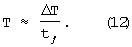

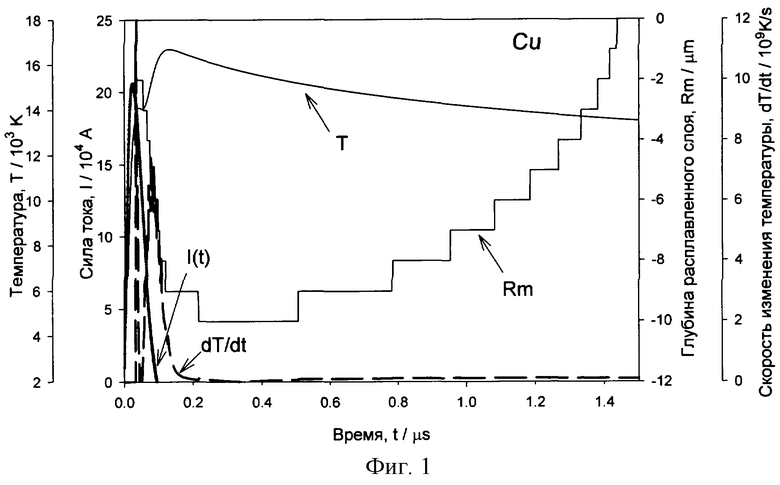

Важнейшей характеристикой обработки поверхности, определяющей, в частности, возникновение аморфного поверхностного слоя, является скорость ее охлаждения T:

Используя (8, 10), получаем:

Таким образом, как следует из полученных выражений, для достижения температуры плавления скин-слоя и получения высокой скорости его охлаждения требуются короткие, мощные импульсы тока. Оценки показывают, что для обработки образцов диаметром порядка миллиметров и получения скорости охлаждения порядка 1010 К/с требуются импульсы тока амплитудой порядка 100 кА и длительностью в десятки наносекунд.

Требуемая структура и толщина модифицированного слоя могут регулироваться путем контроля величины перегрева расплава или температуры поверхностного слоя в случае, если плавление поверхности не являются желательными, и скорости охлаждения, которые, в свою очередь, определяются амплитудой, длительностью приложенного импульса тока и начальной температурой образца. Следовательно, предлагаемый способ реализует достоинства поверхностной термической обработки и скоростной закалки.

Реализация заявляемого способа зависит от технических возможностей получения коротких импульсов тока большой амплитуды. Основная проблема состоит в обеспечении высокой скорости вывода энергии из генератора в нагрузку. В настоящее время для лучших конденсаторов с энергоемкостью ˜104 Дж это время составляет ˜300 нс [12]. Время вывода энергии из батареи определяется как параметрами самих конденсаторов, так и нагрузкой. Добавление внешней нагрузки приводит к неизбежному возрастанию индуктивности системы и увеличению времени вывода энергии до ˜1 мкс.

В настоящее время наибольшие скорости вывода энергии получают в двухкаскадных генераторах, включающих в себя первичный генератор импульса тока (ГИН) и систему увеличения мощности (СУМ). ГИН обычно представляет собой батарею импульсных конденсаторов, включаемых по той или иной схеме (например, схеме Маркса [12]) и запитываемых от источника высокого напряжения. Система увеличения мощности предназначена для существенного (в 10-100 раз) увеличения плотности энергии, поступающей с ГИНа для получения на нагрузке импульса тока длительностью ˜(10-100) нс. Существует два типа СУМ - на основе промежуточного емкостного накопителя или с использованием индуктивного накопителя [12]. Плотность энергии в индуктивных накопителях в десятки раз выше, чем в емкостных. Однако они требуют использования сильноточных быстродействующих размыкателей тока, переключающих генератор на нагрузку, что представляет собой серьезную научно-техническую проблему.

Более просты в реализации СУМы на основе одиночной (или двойной) формирующей линии коаксиального типа, заполненных глицерином (относительная диэлектрическая проницаемость ε=44) или деионизованной водой (ε=81). В этих средах можно на время заряда получить достаточно высокое значение напряженности электрического поля, а следовательно (с учетом достаточно большого значения высокочастотной диэлектрической проницаемости ε), и высокую плотность энергии, что обеспечивает получение короткого и мощного электрического импульса.

Целью изобретения является модификации поверхности электропроводящих объектов.

Поставленная цель достигается тем, что в способе модификации токопроводящих тел путем возбуждения в них электрического тока переменным электромагнитным полем новым является то, что для модификации поверхности используются мощные одиночные импульсы тока наносекундного диапазона длительности.

Ввиду того что из уровня техники неизвестны способы модификации поверхности, основанные на использовании наносекундных мощных импульсов тока, оно соответствует критерию "новизна".

Ввиду того что заявляемое изобретение очевидным образом не следует из аналогов и прототипа, оно соответствует критерию "изобретательский уровень".

Как будет показано ниже, ввиду высокого расчетного значения скорости охлаждения и ожидаемой сравнительно низкой удельной стоимости, область промышленного применения заявляемого изобретения может быть весьма широкой. Соответственно заявляемое изобретение соответствует критерию "промышленная применимость".

Перечень фигур чертежей

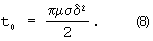

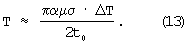

На фиг.1 представлены результаты расчета прохождения импульса тока амплитудой 240 кА и длительностью 40 нс по медному цилиндрическому образцу диаметром 1 мм. Представлены графики зависимостей от времени силы тока - I, текущего через образец, температуры поверхности образца - Т, радиуса фазового перехода (плавления) - Rm и скорости изменения температуры с момента плавления - dT/dt.

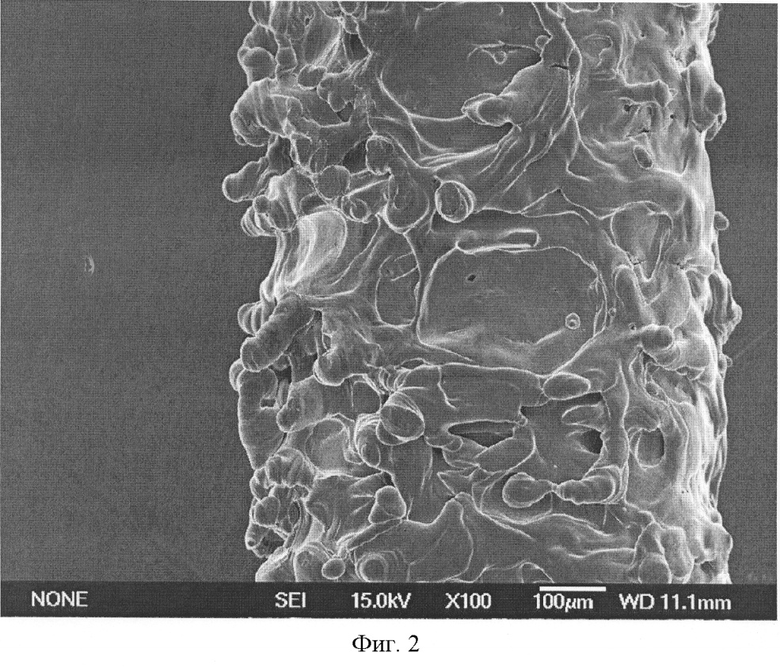

На фиг.2 показана микрофотография поверхности медного циллиндрического образца длиной 10 мм и диаметром 0,8 мм, обработанного импульсом тока по заявляемому способу. Изображение поверхности получено в сканирующем электронном микроскопе Hitachi S-3500.

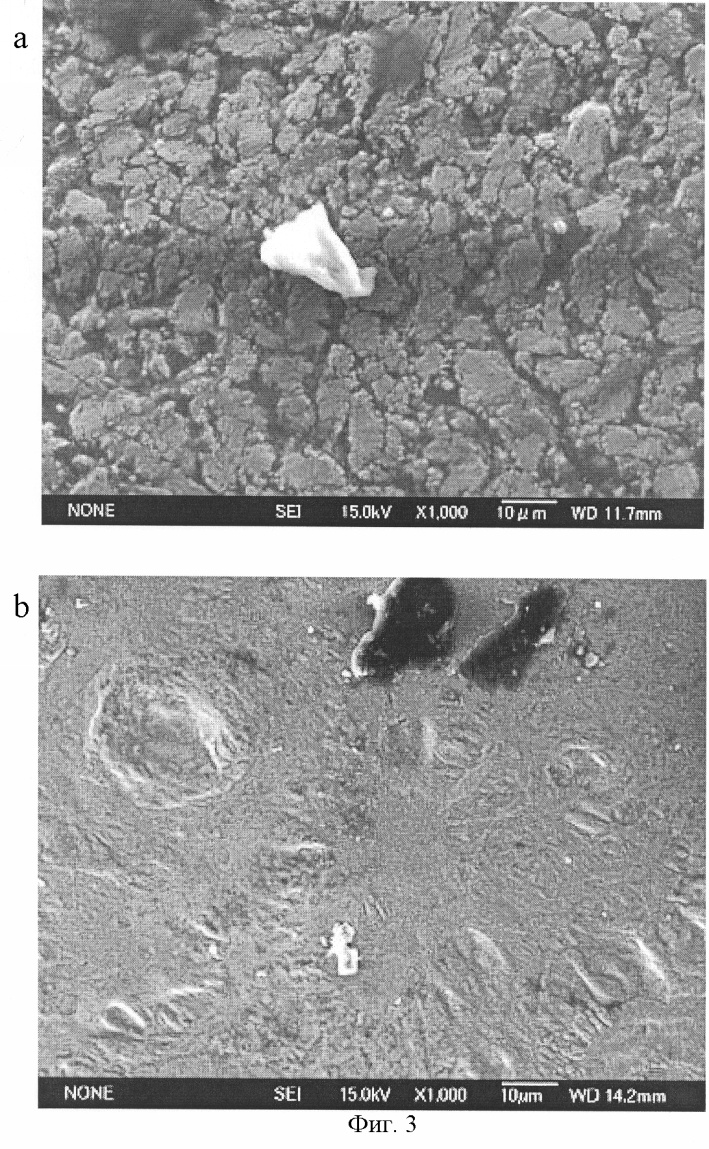

На фиг.3 показаны микрофотографии одного и того же участка поверхности циллиндрического образца нитинола (NuTi) диаметром 1,0 мм, обработанного импульсом тока по заявляемому способу. На фиг.3a показана поверхность образца в исходном состоянии. а на фиг.3b - после обработки. изображение поверхности получено в сканирующем электронном микроскопе Hitachi S-3500.

Сведения, подтверждающие возможность осуществления изобретения.

Для поверхностной модификации металлов могут быть использованы генераторы импульсов токов (ГИТ) наносекундной 20...100 нс длительности и амплитудой тока ˜100 кА. Как правило, такие генераторы выполнены на основе одиночной (двойной) формирующих линий (ФЛ) коаксиального типа, заполненных глицерином или деионизованной водой. Применение данных линий в конструкциях ГИТ обусловлено следующими факторами [13]:

1. Длительность импульса тока определяется электрической длиной ФЛ и легко может меняться за счет использования либо дополнительных отрезков ФЛ, либо ФЛ различной электрической длины.

2. Время нарастания импульса тока в генераторе существенно зависит от индуктивности разрядного контура, в основном определяемой закорачивающим разрядником и, в значительной мере, высотой последнего. При установке в линию многоканального закорачивающего разрядника с током через каждый канал ˜10 кА взамен одноканального можно уменьшить длительность фронта импульса тока.

3. В случае электрического пробоя в линии жидкий диэлектрик не теряет своих электропрочностных свойств и может быть использован в дальнейшем.

В качестве примера реализации приведем результаты расчетов, выполненных для медного цилиндра диаметром 1 мм, начальная температура Т0=300 К. Параметры импульса тока выбирались таким образом, чтобы обеспечить глубину оплавления ˜1÷10 мкм.

Получено, что для медного образца при амплитуде импульса тока I=240 кА и его длительности t0=40 нс толщина проплавленного слоя составила 9 мкм. Процесс разогрева длился ˜0,1 мкс, процесс остывания ˜1 мкс. Максимальный разогрев достиг 1953 К (при температуре плавления и испарения меди соответственно 1356 К и 2868 К). Максимальная скорость охлаждения составила величину T=1,8·1011 К/с.

Результаты расчетов подтверждаются экспериментально, как показано на фиг.2 для медного образца диаметром 0,8 мм, и на фиг.3 для образца из нитилона диаметром 1 мм, которые были обработаны по заявляемому методу. Плавление поверхностного слоя очевидно.

Таким образом, на основе заявляемого способа возможна разработка промышленных установок, обеспечивающих термическую обработку поверхности изделий.

Источники информации

1. Surface Engineering, Euromat-99, Vol. 11, ed. H.Dimigen, Willey-VCH, Germany (2000) 539 р.

2. В.П.Алехин, В.А.Хоник, Структура и физические закономерности деформации аморфных сплавов. М.: Металлургия, 1992, 248с.

3. А.И.Манохин, Б.С.Митин, В.А.Васильев, А.В.Ревякин, Аморфные сплавы. М.: Металлургия, 1992, 160с.

4. E.M.Breinan, Phys.Today V.29 (1976) рр.45-51.

5. A.Inoue, Bulk Amorphous Alloys, Practical Characteristics and Applications, Trans.Tech.Pub., Swizerland(1999) 146p.

6. Likhachev.

7. I.R.Pashby, S.Bames and B.G.Bryden, Surface hardening of steel using a high power diode laser. Journal of Materials Processing Technology, 139 (2003) pp.585-588.

8. G.W.Stachowiak and A.W.Batchelor, Surface hardening and deposition of coatings on metals by a mobile source of localized electrical resistive heating. Journal of Materials Processing Technology, 57 (1996) pp.288-297.

9. Л.Д.Ландау и Е.М.Лифшиц. Электродинамика сплошных сред. М.: Наука, 1982.

10. Б.Э.Фридман. Скин-эффект в массивных проводниках электроимпульсных установок. I. Электромагнитное поле массивных проводников. ЖТФ, т. 72, в. 9, (2002) с.44-51.

11. Б.Э. Фридман. Скин-эффект в массивных проводниках электроимпульсных установок. II. Массивные проводники в электрических цепях. ЖТФ, т. 72, в. 9, (2002)с.52-56.

12. Б.М. Ковальчук и др. Низкоиндуктивные многозазорные разрядники. Изв. ВУЗов, Физика, №12 (1997) с.3-16.

13.V.V.Voronin, V.A.Tananakin, S.S.Pavlov, V.P.Tsiberev, S.L.Voronov. High-Peak and High-Average Power Rectangular Pulse Generator. 11th IEEE Interna-tional Pulsed Power Conference. Baltimore, Maryland, USA, pp. 1566-1571, June 29-Jule 2 (1997).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО СПЛАВА | 2006 |

|

RU2348485C2 |

| СПОСОБ ПОВЕРХНОСТНОЙ МОДИФИКАЦИИ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2011 |

|

RU2486281C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУНКЦИОНАЛЬНОГО МАТЕРИАЛА С ОБРАТИМОЙ ПАМЯТЬЮ ФОРМЫ ИЗ КВАЗИБИНАРНОГО СПЛАВА ИНТЕРМЕТАЛЛИЧЕСКОЙ СИСТЕМЫ TiNi-TiCu (ВАРИАНТЫ) | 2016 |

|

RU2692711C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО МАГНИТОТВЕРДОГО МАТЕРИАЛА ИЗ СПЛАВА СИСТЕМЫ (Nd, Ho)-(Fe, Co)-B | 2016 |

|

RU2650652C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ АМОРФНЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ TI-ZR-CU | 1990 |

|

SU1771133A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ РЕЛЬСОВОГО ПУТИ И ПОДВИЖНОГО СОСТАВА | 2011 |

|

RU2487809C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМАТЕРИАЛОВ С ЗАДАННЫМИ СВОЙСТВАМИ | 2008 |

|

RU2360314C1 |

| СПОСОБ СОЗДАНИЯ РЕШЕТКИ ДИЭЛЕКТРИЧЕСКОЙ ПРОНИЦАЕМОСТИ | 2004 |

|

RU2278402C2 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ МАТЕРИАЛА ПЛАЗМЕННОЙ ОБРАБОТКОЙ | 2011 |

|

RU2478141C2 |

| СПОСОБ ГЕНЕРАЦИИ ЭЛЕКТРОННОГО ПУЧКА ДЛЯ ЭЛЕКТРОННО-ПУЧКОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2020 |

|

RU2746265C1 |

Изобретение относится к области металлургии, а именно к способам обработки поверхностей токопроводящих материалов. Предложен способ модификации поверхности токопроводящих тел путем ее разогрева переменным электрическим током, при этом для модификации поверхности используют импульсы тока длительностью 20-100 нс и с амплитудой, обеспечивающей глубину оплавления поверхности 1-10 мкм. Технический результат - разработка способа модификации поверхности токопроводящих тел для повышения эксплуатационных характеристик металлов и сплавов и управления требуемыми свойствами, такими как твердость, износостойкость, усталость и коррозионная стойкость. 3 ил.

Способ модификации поверхности токопроводящих тел путем ее разогрева переменным электрическим током, отличающийся тем, что для модификации поверхности используют импульсы тока длительностью 20-100 нс и с амплитудой, обеспечивающей глубину оплавления поверхности 1-10 мкм.

| Stachowiak G.W | |||

| and Batchelor, Surface hardening and deposition of coatings on metals by a mobile source of localized electrical resistive heating, Journal of Materials Processing Technology, vol.57, 15.02.1996, p.288-297 | |||

| СПОСОБ ПОВЕРХНОСТНОЙ МОДИФИКАЦИИ ТИТАНОВЫХ СПЛАВОВ | 2000 |

|

RU2164547C1 |

| RU 94008808 A1, 10.04.1996 | |||

| US 4215259 A, 29.07.1980 | |||

| AU 5047698 A, 15.05.1998. | |||

Авторы

Даты

2005-11-27—Публикация

2003-10-08—Подача