1

Изобретение относится к области термической обработки, а именно к методам упрочнения нагревом токами высокой частоты и может быть испо;п зовано для обработки деталей машин и механизмов.

Известны способы термомагиитного упрочнения 1, 2, 3.

Ио первым двум способам слабые постоянные магнитиые поля используются после пагрева п деформации в термомеханической обработке и приводят к незначительному упрочнению за счет ориентации магнитных доменов. Ио третьему способу постоянное магнитное поле применяется при воз7-1;ействни на аустенитные стали для изменения точки метастабильного мартенситного превращения.

Известен также способ поверхностной закалки, при котором изделие пагревают высокочастотным полем индуктора, дополнительио воздействуют однонаправленным магнитным полем и охлаждают закалочиой жидкостью 4.

Воздействие таким маломоидным постоянным магнитным полем приводит к пекоторому улучшению механнческих характеристик, однако очень незначительному, поскольку дополнительное Зпрочпение происходит только за счет переориентации магнитных доменов. Длительность воздействия

9

постоянного магнитного поля исключает его акцеитироваииое воздействие между концом нагрева и началом охлаждеиня при быстрой новерхиостной закалке. Кроме того, применение сиециального солеионда исключает применение способа при единовременной поверхностной закалке.

Цель изобретения - повышение механических свойств деталей, а именно упрочнение их поверхностного слоя термически обрабатываемых с нагрева токами высокой частоты. Указанная цель достигается тем, что в цронессе иоверхностиой зака.тки с нагрева ТВЧ (собственно, в момент достижения температуры закалки) в качестве магнитного поля используют пмпульсное магнитное ноле, которое воздействует одновременно с высокочастотным полем, на поверхностные слон металла и деформирует их, что приводит к зиачительному улучшению механических свойств изделия в закаленном состоянии.

Снособ осуществляется устройством, содержащим высокочастотный индуктор, нодключенный к генератору высокой частоты, и источннк питания для создания магнитного ноля, в которол указанный источник иодключен параллельно индуктору и выиолнен в виде генератора одноиолярных ИМПУЛЬСОВ тока.

3

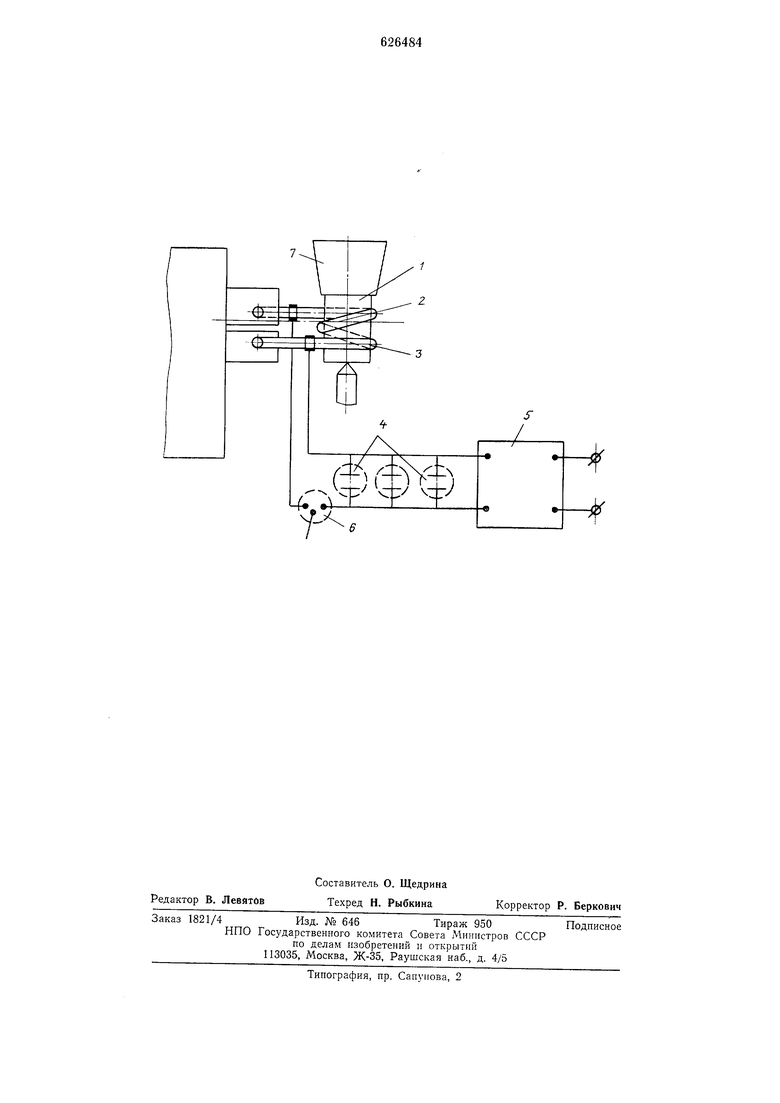

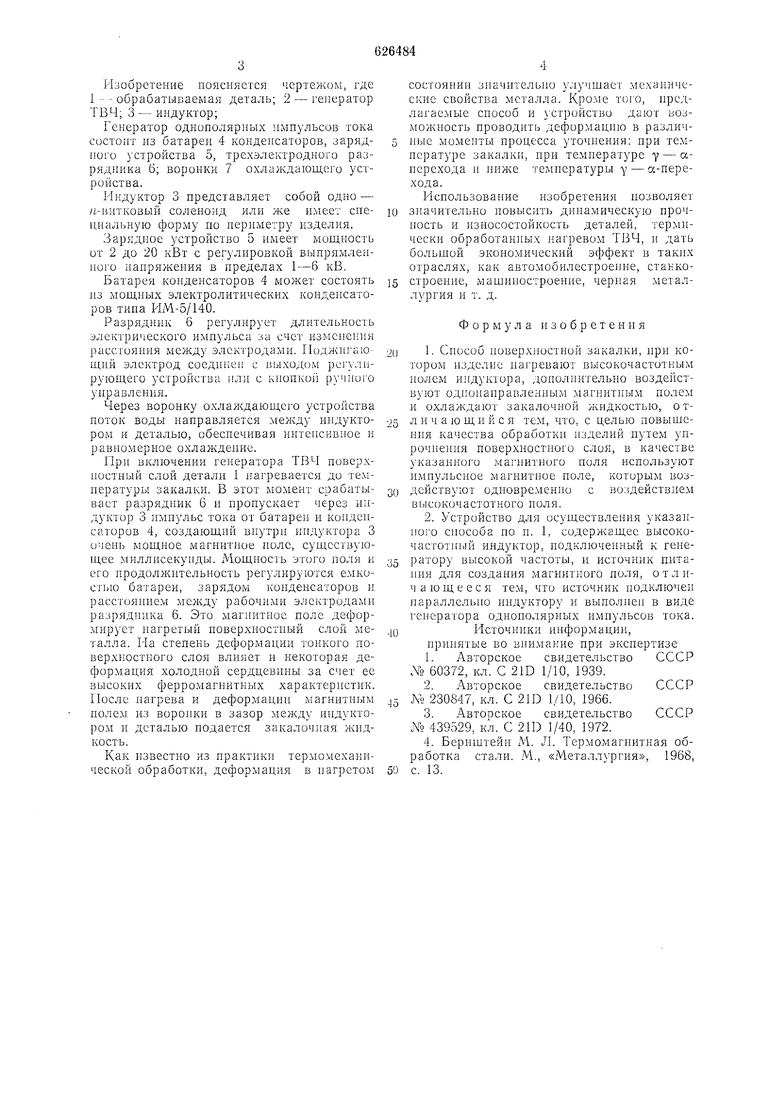

Изобретение поясняется чертежом, где 1 -- обрабатываемая деталь; 2 - генератор ТВ Ч; 3 - индуктор;

Генератор однополяриых имнульсов тока состонт нз батарен 4 конденсаторов, зарядного устройства 5, трехэлектродного разрядника 6; воронки 7 охлаждающего устройства.

Индуктор 3 представляет собой одно- /г-витковый соленоид клк же имеет специальную форму по периметру изделия.

Зарядиое устройство 5 имеет мощность от 2 до 20 кВт с регулировкой выпрямленного напряжения в пределах 1-6 кВ.

Батарея конденсаторов 4 может состоять из мощиых э.тектролитических конденсаторов типа ИМ-5/140.

Разрядник 6 регулирует длительность электрнчеекого импульса за счет изменения расстояния между электродами. Иоджигающий электрод соединен с выходом регулируюидего устройства или с кнопкой ручиого управления.

Через вороику охлаждающего устройства иоток воды направляется между индуктором и деталью, обеспечивая интенсивное и равномерное охлаждение.

При включении генератора ТВЧ поверхностный слой детали 1 нагревается до температуры закалки. В этот момеит срабатывает разрядник 6 и пропускает через индуктор 3 импульс тока от батареи и кондеисаторов 4, создающий внутри иидуктора 3 очень мощное магнитное ноле, еуществуюи;ее мнллисекунды. Мощность этого ноля и его продолжительность регулируются емкостью батареи, зарядом конденсаторов и расстоянием между рабочими электродами разрядиика 6. Это магиитное поле дефорЛ1ирует нагретый иоверхностиый слой металла. Иа стеиень деформации тоикого поверхностиого слоя влияет и некоторая деформация холодной сердцевипы за счет ее высоких ферромагиитиых характеристик. Иосле иагрева и деформации магиитиым иолем из вороики в зазор между индуктором и деталью подается закалочиая жидкость.

Как известно из нрактнки термомеханической обработки, деформация в нагретом

4

состояиии значительно улучшает механические свойства металла. Кроме того, предлагаемые сиособ и стройство дают возможность ироводнть деформацию в различиые момеиты процесса уточиепия: при темиературе закалки, ири температуре у - иерехода и ниже темиературы у - сс-перехода. Иеиользоваиие изобретеиия иозволяет

зиачительио повысить дииамическую проч1гоеть и изноеостойкость деталей, термнческн обработанных иагревом ТВЧ, и дать болыной экономический эффект в таких отраслях, как автомобилестроеиие, станкостроение, машиностроение, черная металлургия и т. д.

Формула изобретения

1- Снособ новерхностной закалки, при котором изделие иагреваюг высокочастотиы.м нолем индуктора, доиолиительио воздействуют одионанравленным магиитиым иолем и охлаждают закалочиой жидкостью, о тличающийся тем, что, с целью новышеиия качества обработки изделий путем упрочнения поверхноетиого елоя, в качестве указанного магнитного поля используют импульсное магиитиое иоле, которым воздействуют одиовремеиио с воздействием высокочастотного поля.

2. Устройство для осуществления указанного сиоеоба но и. 1, содержащее высокочастотиый иидуктор, иодключеииый к генератору высокой частоты, и источиик питаиия для создания магнитного иоля, отличающееся тем, что источиик иодключеи параллельио иидуктору и выполиен в виде генератора однонолярных импульсов тока.

Источники информации,

нрниятые во внимаиие ири экснертизе

1.Авторское свидетельство СССР 60372, кл. С 21D I/TO, 1939.

2.Авторское свидетельство СССР 230847, кл. С 2ID 1/10, 1966.

3.Авторское свидетельство СССР № 439529, кл. С 2 ID 1/40, 1972.

4.Бернштейн М. Л. Термомагнитная обработка стали. М., «Металлургия, 1968,

с. 13.

Ж ЖY-t

(z;) m ±i

.

: чтЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывной разливкиметалла | 1974 |

|

SU508332A1 |

| Вибрационная машина | 1976 |

|

SU580096A1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ ПУТЕМ МАГНИТНО-ИМПУЛЬСНОЙ ОБРАБОТКИ С ПРЕДВАРИТЕЛЬНЫМ НАГРЕВОМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2244023C2 |

| Устройство для индукционногоКОНТуРНОгО НАгРЕВА дЕТАлЕй | 1979 |

|

SU831810A1 |

| Индуктор для нагрева цилиндрических изделий под термообработку | 1981 |

|

SU1003387A1 |

| Способ упрочнения стальных изделий | 1990 |

|

SU1708872A1 |

| Универсальное устройство для импульсной тепловой обработки | 1979 |

|

SU790164A1 |

| Способ поверхностной закалки посредством пропускания через закаливаемое тело тока промышленной или повышенной частоты | 1939 |

|

SU60372A1 |

| Способ упрочнения противорежущей пластины мульчирующей фрезы | 2022 |

|

RU2799598C1 |

| Способ комплексного поверхностного упрочнения деталей | 1989 |

|

SU1779694A1 |

Авторы

Даты

1978-09-30—Публикация

1975-08-11—Подача