Изобретение относится к области газопламенной обработки металлов, а именно к газЬ-«ислородным резакам для кислороднофлюсовой резки.

Известны машинные резаки с внешним, за пределами резака, смешением рабочих газов ij.

При кислородно-флюсовой резке такие резаки, как и аналогичные им, но имеющие оснастку для внешней пневматической трано портировКи флюса к резаку 21, снабжаются специальной насадкой, выполненной в виде двух флюсоподающих трубок, расположенных на резаке. Газо-флюсовая смесь, выходя из отверстий оснастки, засасывается через подогревающее пламя режущей струей кислорода и э смеси с ним поступает к ме.таллу.

Одним из основных недостатков резаков, внешнего смешения является увеличенная ширина реза, Флюсоподающая насадка, установленная у резаков для кислородно-флюсовой резки, распределяет флюс по сечению факела неравномерно из-за концентрирова ного ввода. Это нарушает стабильность и

устойчивость пламени и способствует образованию турбулентных завихрений, смешивающих пламя с холодным воздухом и тем самым загрязняющих режущую струю кислорода.

Известен также резак для (кислородно- фгаосовой резки, содержащий ксокух с наружным наконечником и внутренним мундштуком, концентричные конусные поверхности к.оторых образуют кольцевую щель для иотечения газо-фяюсового потока, газоподводшцие трубки и трубку для подачи флюса з

Недостатком этого резака является невозможность обеспечения ламинарного истечения рабочих газов к увеличения степени обжатия факела пламени.

Указанные недостатки устраняются благодаря тому, что предлагаемый резак снабжен регулировочными прокладками и пружнн- ной шайбой, в наконечнике выполнен кольцевой паз, в котором размещены эти npt кладки и щайба, а кожух своим торцом установлен на прокладках.

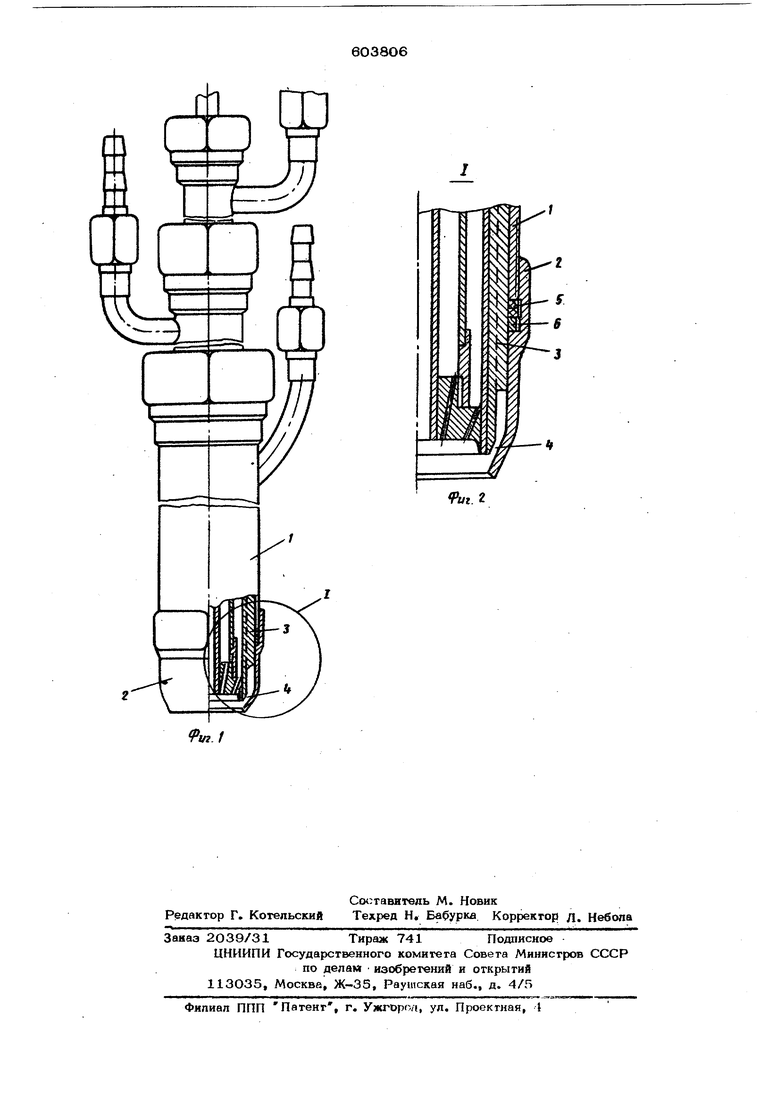

На фиг. 1 изобрсокен предлагаемый резак с теплообменным устройством оля охлаж- дения газо-фшосового потока; на фаг 2 показано соединение наконечника резака с ко жухом. Резак снабжен теплообменным ycvpoflcivвом дпя газо-фгаосового охлаждения. На ксн жухе 1 резака при помощи резьбового соединения крепится наконечник 2, нижняя часть которого вьгаопнена в виде усеченного конуса и образует с корпусом 3, нижняя часть которого также выполнена в виде усеченного конуса, кольцевую щепь 4. В кольцевом пазу наконечника между ним и кожухом устанавливаются набор промежуточных прокладок 5 и пружинная шайба 6. При перемещении наконечника 2 относитепь но кожуха 1 изменяется величина сечения кольцевой щели 4 между конусными частями наконечника 2 и корпуса 3. Набор промежуточных прокладок 5 служит для ограничения минимальной величины зазора, а пружинная шайба 6-для регулирования скорости истечения газо-флюсового потока при работающем резаке, а также для предотвращения отвинчивания наконечника 2 и самопроизвольног изменения величины зазора в процессе резки Скорость истечения подогретого газо-флю сового потока, выходящего из нижней напра ляющей кольцевой камеры, при прохождении кольцевой щели 4 между корпусом 3 и наконечником 2 увеличивается, ее величина на конечном этапе равна скорости истечения потока рабочих газов,В этом случае наблюдаются минимальные турбулентные завихрения газа и устойчивое обжатие факела пламени. Транспортирующий газ создает тепловую рубашку пламени, уменьщая смещива- ние его с холодным воздухом. Предлагаемая конструкция резака дает возможность осуществлять регулирование скорости истечения газо-флюсового потока при постоянном его расходе в процессе работы резака, а это позволяет регулировать степень обжатия факела пламени,уменьшить ширину и повысить чистоту реза, значительно увеличить скорость резания. Улучшение изоляции ядра подогревающего пламени и режущей струи кислорода гаао-флюсовым потоком позволяет уменьшить подсос холодного воздуха и расход тепла на его нагрев. .Формула изобретения Резак для кислородно-флюсовой резки, содержащий кожух с наружным наконечником и внутренним мундштуком, концентричные конусные поверхности которых образуют кольцевую щель для истечения газо-флюсового потока, газоподводящие трубки и трубку для подачи флюса, отличающийс я тем, что, с целью обеспечения ламинарного истечения рабочих газов и увеличения обжатия факела пламени, в наконечнике выполнен кольцевой паз, в котором размещают регулировочные прокладки и пружин ную щайбу, а кожух устанавливают торцом на прокладки. Источники информации, принятые во внимание при экспертизе:| 1. Патент США № 3389861, кл,. , 1968. 2, Спектор О, Кислородна-флюсовая резка нержавеющих сталей, М,, Мащиностро ние, 1969, с, 76-90. 3, Бранштедт Б. Кислородно-флюсовая разделительная и поверхностная резка металлов, М., Машгиа, 1961, с. 34.

Риг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ КИСЛОРОДНОЙ ФЛЮСО-РЕЗАКОВОЙ И ФЛЮСО-КОПЬЕВОЙ РЕЗКИ МЕТАЛЛОВ, ЖЕЛЕЗОБЕТОНА И ДРУГИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ, В ТОМ ЧИСЛЕ ВЫСОКОЛЕГИРОВАННОГО СКРАПА | 1995 |

|

RU2066604C1 |

| УСТАНОВКА ДЛЯ КИСЛОРОДНО-ФЛЮСОВОЙи | 1965 |

|

SU174513A1 |

| Способ кислородно-флюсовой зачистки металла | 1979 |

|

SU856704A1 |

| Способ кислородно-флюсовой зачистки металла и устройство для его осуществления | 1977 |

|

SU904931A1 |

| Режущая головка для кислородно-флюсовой зачистки | 1990 |

|

SU1787719A1 |

| УСТРОЙСТВО ДЛЯ КИСЛОРОДНО-ФЛЮСОВОЙ РЕЗКИ | 2013 |

|

RU2528295C1 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ СТАЛИ | 1997 |

|

RU2113948C1 |

| ГАЗОКИСЛОРОДНЫЙ РЕЗАК | 1990 |

|

SU1722115A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1993 |

|

RU2038931C1 |

| Мундштук для резаков с внешнимСМЕщЕНиЕМ гАзОВ | 1979 |

|

SU848888A1 |

Авторы

Даты

1978-04-25—Публикация

1976-11-03—Подача