ЛИЮ, и с наружной стороны от струи горючего газа плоскую струю флюса 4.

, Недостатком способа является, несмотря на оптимальные расходы греющего газа, создающего греющее пламя кольцевого сечения, кислорода и флюса, в качестве которого используется в основном железный порощок, низкая эффективность использования флюса, так как он не успевает прогреться и попадает в реакционную зону обрабатываемой поверхности холодным.

Греющее пламя,- подаваемое на зачищаемую поверхность служит для защиты струи от кислорода от смешения с атмосферным воздухом. В начальный момент нри зажигании металла, когда струя кислорода отсутствует, греющая способность пламени максимальна, и поэтому флюс хорошо прогревается и в общем достаточно эффективно используется, но на режиме зачистки, когда подается струя кислорода и в реакционную зону, мощность греющего пламени значительно падает из-за динамического воздействия на него струи кислорода и появившегося избытка кислорода. Увеличение нагрева флюса за счет повышения греющей способности греющего факела путем улучшения смешения и подбора оптимальных расходов горячего газа и кислорода существенных результатов не дают, поскольку температуру газо-кислородной смеси невозможно поднять выше некоторой вполнеопределенной величины. Например, для смеси природного газа с кислородом эта температура будет значительно ниже.

Цель изобретения - улучшение прогрева флюса, а следовательно, повышение эффективности его использования и производительности.

Указанная цель достигается тем, что согласно способу кислородно-флюсовой зачистки металла струю горячей смеси, которая размещена между струей флюса и струей режущего кислорода, подают с шириной, превышающей ширину струи, размещенную между струей режущего кислорода и поверхностью изделия в 1,5-3 раза.

Такая подача струи горячей смеси обеспечивает разогрев частиц флюса до температуры воспламенения в кислородной струе которая составляет примерно 600°С. Самовозгорание флюса в кислородной струе повышает температуру в реакционной зоне, что ведет к повыщению производительности про цесса кислородно-флюсовой зачистки.

Усиление разогрева флюса по сравнению с известным способом объясняется тем, что с увеличением ширины струи горючей смеси со стороны флюсового сопла увеличивается и продолжительность нагрева флюсовых частиц в греющем факеле ( а следовательно, увеличивается и выносимая тепловая энергия), а также тем, что при работе на режущем режиме ослабляющее влияние кислородной струи сказывается лишь на некотором слое греющего пламени, прилегающем непосредственно к кислородной струе, а греющая способность остальной части расширенного греющего пламени остается неизменно больщей.

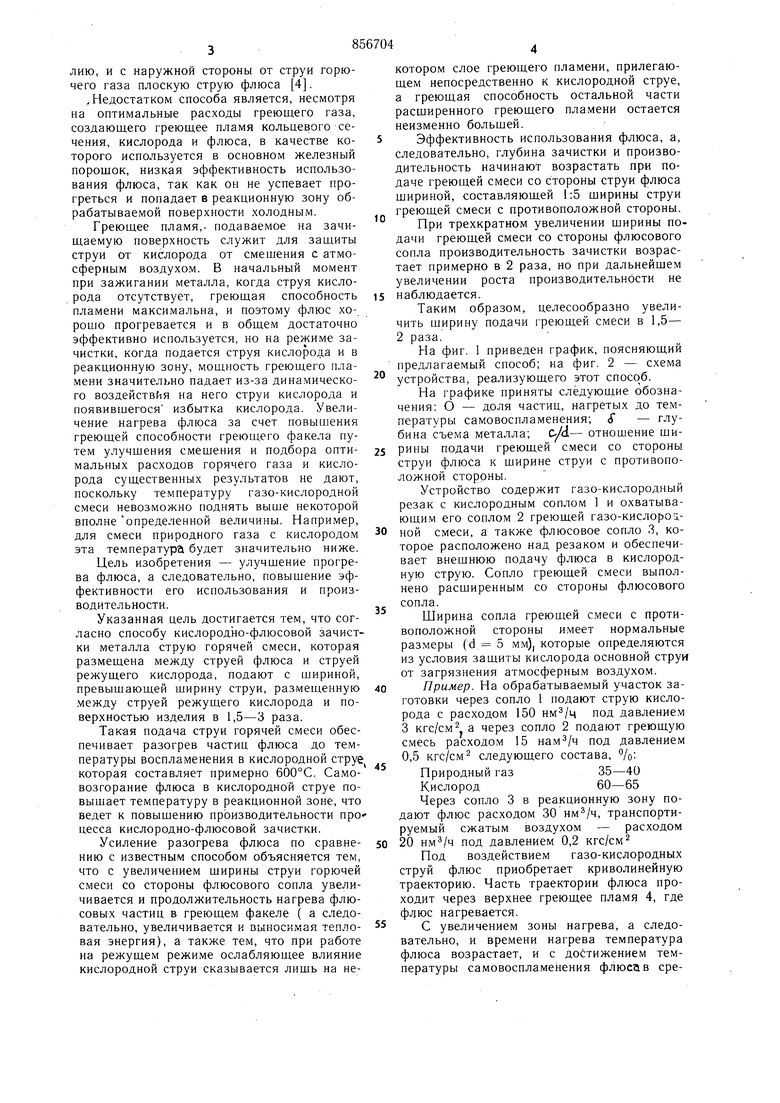

Эффективность использования флюса, а, следовательно, глубина зачистки и производительность начинают возрастать при подаче греющей смеси со стороны струи флюса щириной, составляющей 1:5 ширины струи греющей смеси с противоположной стороны.

При трехкратном увеличении щирины подачи греющей смеси со стороны флюсового сопла производительность зачистки возрастает примерно в 2 раза, но при дальнейщем увеличении роста производительности не наблюдается.

Таким образом, целесообразно увеличить ширину подачи греющей смеси в 1,5-

2раза.

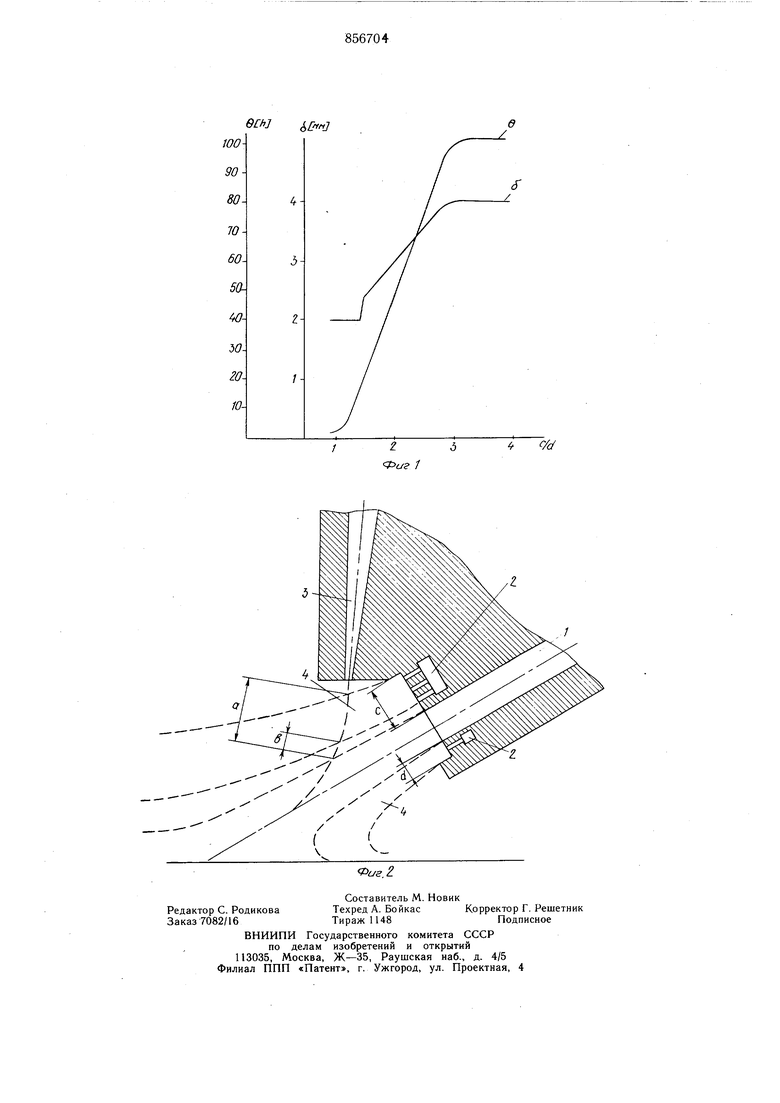

На фиг. 1 приведен график, поясняющий предлагаемый способ; на фиг. 2 - схема устройства, реализующего этот cnocq6.

На графике приняты следующие обозначения: О - доля частиц, нагретых до температуры самовоспламенения; Г - глубина съема металла; cyd- отношение щирины подачи греющей смеси со стороны струи флюса к ширине струи с противоположной стороны.

Устройство содержит газо-кислородный резак с кислородным соплом 1 и охватывающи.м его соплом 2 греющей газо-кислороаной смеси, а также флюсовое сопло 3, которое расположено над резаком и обеспечивает внешнюю подачу флюса в кислородную струю. Сопло греющей смеси выполнено расширенным со стороны флюсового сопла.

Ширина сопла греющей смеси с противоположной стороны имеет нормальные размеры (d, 5 мм), которые определяются из условия защиты кислорода основной струк от загрязнения атмосферным воздухом.

Пример. На обрабатываемый участок заготовки через сопло 1 подают струю кислорода с расходом 150 под давлением

3кгс/см а через сопло 2 подают греющую с.месь расходом 15 под давлением 0,5 кгc/cм следующего состава, %:

Природный газ35-40

Кислород60-65

Через сопло 3 в реакционную зону подают флюс расходом 30 , транспортируемый сжатым воздухом - расходом 20 под давлением 0,2 кгc/cм

Под воздействием газо-кислородных струй флюс приобретает криволинейную траекторию. Часть траектории флюса проходит через верхнее греющее пламя 4, где флюс нагревается.

С увеличением зоны нагрева, а следовательно, и времени нагрева температура флюса возрастает, и с достижением температуры самовоспламенения флюса в ереде кислорода происходит резкое увеличение температуры в реакционной зоне, повышение производительности процесса и эффективности использования флюса. Поскольку частицы флюса имеют разные размеры, то момент достижения температуры самовоспламенения происходит не одновременно для всех частиц, а поначалу только для самых малых. С расширением греющего пламени со стороны флюсового сопла, а следовательно, и с увеличением зоны нагрева доля частиц, температура которых достигла температуры самовоспламенения, увеличивается. В резаке, у которого отношение

ширины верхнего греюшего пламени к ширине нижнего достигает 3, все подаваемые флюсовые частицы достигают температуры самовоспламенения.

Для получения полосы зачищенного металла резак перемещают над поверхностью металла со скоростью 0,05-0,12 м/с. При этом расход режущего кислорода 150 , расход флюса 30 кг/ч, скорость Зачистки 0,08 м/с.

В таблице приведены результаты испытаний предлагаемого способа кислороднофлюсовой зачистки металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ кислородно-флюсовой зачистки металла и устройство для его осуществления | 1977 |

|

SU904931A1 |

| Кислородно-флюсовый резак для удаления поверхностных дефектов | 1984 |

|

SU1180199A1 |

| Резак для кислородно-флюсовой резки | 1976 |

|

SU603806A1 |

| УСТАНОВКА ДЛЯ КИСЛОРОДНО-ФЛЮСОВОЙи | 1965 |

|

SU174513A1 |

| Огневой резак | 1978 |

|

SU769203A1 |

| Керосино-кислородный резак | 1981 |

|

SU960492A1 |

| УСТРОЙСТВО ДЛЯ КИСЛОРОДНО-ФЛЮСОВОЙ РЕЗКИ | 2013 |

|

RU2528295C1 |

| Режущая головка для кислородно-флюсовой зачистки | 1990 |

|

SU1787719A1 |

| СПОСОБ КИСЛОРОДНО-ФЛЮСОВОЙ РЕЗКИ ОГНЕУПОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2434744C2 |

| Способ термической резки стальных заготовок кислородом высокого давления и резак для его осуществления | 1982 |

|

SU1050825A1 |

Как видно из таблицы, заметное самовоспламенение флюса в кислородной струе начинает проявляться при полуторакратном увеличении ширины подачи греющей смеси со стороны флюсового сопла. После достижения трехкратного увеличения ширины подачи греющей смеси сверху все флюсовые частицы нагреваются до температуры самовоспламенения и дальнейшего роста съема металла не происходит, но величина съема при этом больше, чем при известном спо-, собе зачистки.

Предлагаемый способ используется не только при зачистке, но и при кислороднофлюсовой резке нержавеющих сталей на установках с внешней подачей флюса. Способ обеспечив,ает улучшение прогрева флюса, повышение эффективности его использования, и, следовательно, глубины и производительности зачистки.

Экономический эффект от использования предлагаемого способа при сплошной зачистке 30 тыс. тонн проката из нержавеющей стали составляет 33 тыс. рублей.

Формула изобретения

Способ кислородно-флюсовой зачистки металла, при котором, на поверхность изделия подают струю режущего кислорода и охватываюшую эту струю струю горючего газа, а также вводимую газом-флюсоносителем в струю режущего кислорода со стороны, противоположной изделию, и с наружной стороны от струи горючего газа плоскую струю флюса, отличающийся тем, что, с целью повышения производительности путем улучшения прогрева флюса, струю горючей смеси, которая размещена между струей флюса и струей режущего кислорода, подают с шириной, превыщающей ширину струи, размещенную между струей режущего кислорода и поверхностью изделия, в 1,5-3 раза.

Источники информации, принятые во внимание при экспертизе 1- Брандштед Б. Кислородно-флюсовая разделительная и поверхностная резка металлов. М., «Машиностроение, 1961, с. 40.

Авторы

Даты

1981-08-23—Публикация

1979-12-25—Подача