Изобретение относится к области черной металлургии и может быть использовано при организации кислородно-флюсовой зачистки поверхности коррозионностойких и жаропрочных сталей в прокатных и сталеплавильных цехах металлургических предприятий.

Известно устройство для кислородно- флюсовой зачистки коррозионностойких и жаропрочных сталей, в котором по нескольким выходным каналам подается в струю режущего кислорода флюс. Недостатком известного устройств является то, что флюс подается в струю режущего кислорода в виде отдельных струек и в результате он не успевает выравниваться по всему фронту зачистки до момента подхода к зачищаемому металлу, что приводит к образованию поверхностных дефектов по фронту зачистки в виде отдельных дорожек наплавленного флюса, где концентрация его на поверхности повышенная, а на соседних с ними участках поверхности образуются рванины, так как флюса на этих участках недостаточно. Недостатком этого устройства является и то, что каналы для подачи флюса под абразивным действием потока флюса быстро изнашиваются, особенно на участках, где происходит поворот потока струи флюса и в результате срок службы флюсового сопла незначительный.

Наиболее близким к предлагаемому решению по Технической сущности и достигаемому результату является устройство режущей головки для кислородно-флюсовой зачистки. Оно состоит из режущей головки для кислородно-флюсовой зачистки, содержащее флюсовое сопло, выполненное з виде корпуса с подводящим патрубком и каналами для подачи флюса и отражательXI00 XI VJ

Ю

ной пластины, отличающееся тем, что, с целью обеспечения равномерного распределения флюса по ширине сопла, каналы выполнены расходящимися относительно оси флюсоподающего патрубка. Количество каналов должно быть нечетным. Это устройство, обладая некоторыми преимуществами в сравнении Э1 /фёЬписанным аналогом, имеет и недоЬтгатки. К недостаткам устрой- ств а следует отнести большое количество мелких сверлений в верхней пластине корпуса сопла, а в связи с те м, что флюс поступает равномерно по флюсоподающему патрубку, происходит накопление на участке между распределительными каналами и затем периодически флюс порциями выбрасывается во внутрь флюсового сопла. Это приводит к тому, что потоки флюса постоянно пульсируют во времени и количество поступающего флюса постоянно изменяется по ширине фронта сопла. Вследствие этого происходит неравномерный съем металла и на поверхности образуются волны, а также отдельные вырывы, значительно снижающие качество металла. В связи с тем, что в сверленных каналах скорость значительно возрастает за счет уменьшения сечения по сравнению с сечением флюсоподающего патрубка имеет место увеличенный абразивный износ стенок канала и срок службы флюсового сопла значительно сокращается. Трудно обеспечить также точное изготовление каналов в верхней пластине, располагающейся под строго определенными углами.

Целью изобретения является упрощение конструкции флюсового сопла и повышение качества зачистки металла путем обеспечения равномерного распределения флюса по ширине сопла.

Указанная цель достигается тем, что выходной канал сопла выполнен щелевым, а подводящий патрубок с газофлюсовой смесью расположен параллельно выходному каналу сопла и направлен под углом 40- 43° к отражательной пластине, при этом отношение длины отражательной пластины к диаметру флюсоподводящего патрубка составляет 6,3-6,5.

Сущность изобретения заключается в том, что за счет выполнения устройства с предложенной совокупностью вышеуказанных существенных признаков достигается равномерное распределение флюса по фронту флюсового сопла и соответственно по фронту зачистки. При этом обеспечивается равномерный съем металла по фронту зачистки и требуемое качество поверхности металла. Происходит это потому, что газофлюсовая смесь, поступающая через цилиндрический патрубок, равномерно распределяется по сечению этого патрубка и попадает под углом 40-43° к отражательной пластине. При этом, чтобы обеспечить требуемое расширение потока флюса в пределах фронта зачистки, необходимо, чтобы отношение длины наклонной части отражательной пластины к диаметру флюсоподводящего патрубка составляло 6,3-6,5.

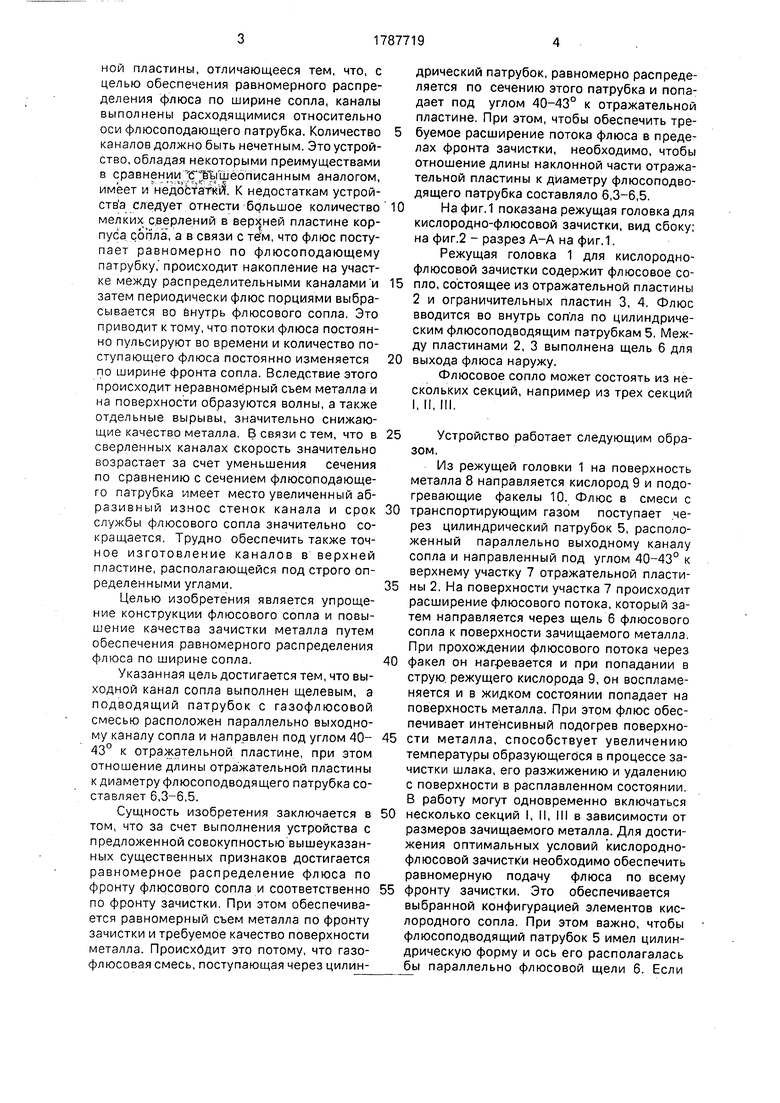

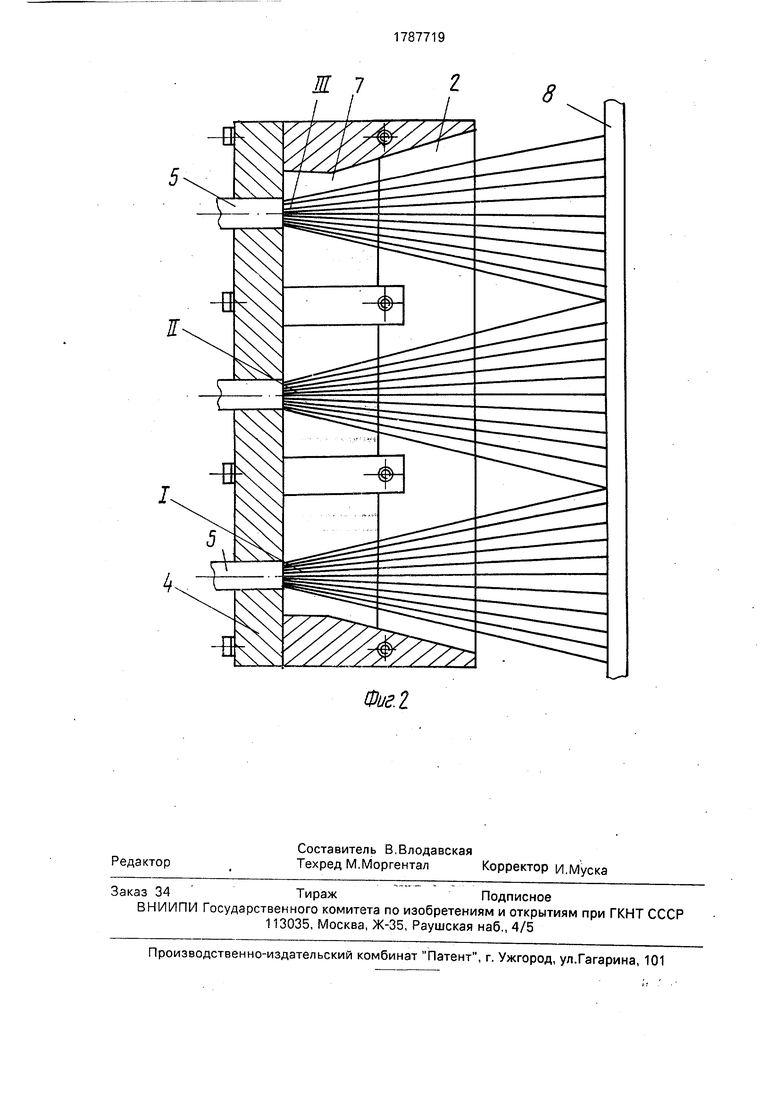

На фиг. 1 показана режущая головка для кислородно-флюсовой зачистки, вид сбоку; на фиг.2 - разрез А-А на фиг. 1.

Режущая головка 1 для кислородно- флюсовой зачистки содержит флюсовое сопло, состоящее из отражательной пластины 2 и ограничительных пластин 3, 4. Флюс вводится во внутрь сопла по цилиндрическим флюсоподводящим патрубкам 5, Между пластинами 2, 3 выполнена щель 6 для

выхода флюса наружу.

Флюсовое сопло может состоять из нескольких секций, например из трех секций

Устройство работает следующим образом,

Из режущей головки 1 на поверхность металла 8 направляется кислород 9 и подогревающие факелы 10. Флюс в смеси с

транспортирующим газом поступает через цилиндрический патрубок 5, расположенный параллельно выходному каналу сопла и направленный под углом 40-43° к верхнему участку 7 отражательной пластины 2. На поверхности участка 7 происходит расширение флюсового потока, который затем направляется через щель 6 флюсового сопла к поверхности зачищаемого металла. При прохождении флюсового потока через

факел он нагревается и при попадании в струю, режущего кислорода 9, он воспламеняется и в жидком состоянии попадает на поверхность металла. При этом флюс обеспечивает интенсивный подогрев поверхности металла, способствует увеличению температуры образующегося в процессе зачистки шлака, его разжижению и удалению с поверхности в расплавленном состоянии. В работу могут одновременно включаться

несколько секций I, II, III в зависимости от размеров зачищаемого металла. Для достижения оптимальных условий кислородно- флюсовой зачистки необходимо обеспечить равномерную подачу флюса по всему

фронту зачистки. Это обеспечивается выбранной конфигурацией элементов кислородного сопла. При этом важно, чтобы флюсоподводящий патрубок 5 имел цилиндрическую форму и ось его располагалась бы параллельно флюсовой щели 6. Если

форма подводящего патрубка будет отличаться от цилиндрической, то нарушается равномерное распределение флюса внутри патрубка, а также по выходе его из патрубка на участок 7 отражательной пластины 2, а это приведет к неравномерному распределению по ширине щели 6 флюсового сопла. При этом важно также, чтобы участок 7 отражательной пластины 2 внутри флюсового сопла располагался под углом 40-43° к оси цилиндрического флюсоподводящего патрубка 5. Если угол наклона участка 7 отражательной пластины 2, будет менее 43°, например, 39,8°, то струя флюсового потока раскроется недостаточно и на поверхности зачищаемого металла появятся участки на стыке между секциями I, II, III, в которых флюса будет недостаточно для нормального течения процесса зачистки. При этом на этих участках будут образовываться вырывы на поверхности металла и качество ее будет неудовлетворительным, потребуется дополнительная зачистка металла. Если угол будет более 43°, например, 43,2°, то произойдет чрезмерное расширение струи флюса и на стыке отдельных секций I, II, III концентрация флюса будет повышенной, что приведет к снижению эффективности зачистки на этих участках, так как часть кислорода будет затрачиваться на сжигание флюса и снизится глубина съема металла на этих участках, что также снижает качество зачистки металла.

Важно также, чтобы длина участка 7 отражательной пластины 2 относилась к диаметру флюсоподводящего патрубка в

отношении 6,3-6,5. Если это отношение будет менее 6,3, например 6,2, то раскрытие струи флюса, выходящего из сопла будет недостаточным и на стыке между секциями

I, II, III флюса будет недостаточно, что приведет к образованию дефектных участков на зачищаемой поверхности и возможно потребует дополнительной зачистки этого металла. При увеличении отношения длины участка 7 отражательной пластины 2 к флюсоподводящему патрубку свыше 6,5, например, 6,6, произойдет увеличение концентрации флюса на стыковых участках между I, II, III секциями, а это, как уже отмечалось выше, недопустимо, так как снижается глубина зачистки поверхности на этих участках.

Формула изобретения

Режущая головка для кислородно- флюсовой зачистки, содержащая газокислородный резак и флюсовое сопло с цилиндрическим флюсоподводящим патрубком, установленным под углом к отражательной пластине, отл и ч а ю щаяс я тем, что, с целью упрощения конструкции и повышения качества зачистки металла путем обеспечения равномерного распределения флюса по ширине сопла, выходной канал

сопла выполнен щелевым, патрубок расположен параллельно выходному каналу сопла и направлен под углом 40-43° к отражательной пластине, при этом отношение длины отражательной пластины к диаметру флюсоподводящего патрубка составляет 6,3-6,5.

Фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Кислородно-флюсовый резак для удаления поверхностных дефектов | 1984 |

|

SU1180199A1 |

| Режущая головка для кислороднофлюсовой зачистки | 1977 |

|

SU682333A1 |

| УСТАНОВКА ДЛЯ КИСЛОРОДНО-ФЛЮСОВОЙи | 1965 |

|

SU174513A1 |

| Способ огневой зачистки металла | 1991 |

|

SU1811453A3 |

| Устройство для огневой зачистки дефектов поверхности металла | 1989 |

|

SU1676762A1 |

| Способ газокислородной зачистки ме-ТАллА и уСТРОйСТВО для ОСущЕСТВлЕНияСпОСОбА | 1979 |

|

SU812461A1 |

| Способ кислородно-флюсовой зачистки металла | 1979 |

|

SU856704A1 |

| УСТАНОВКА ДЛЯ КИСЛОРОДНОЙ ФЛЮСО-РЕЗАКОВОЙ И ФЛЮСО-КОПЬЕВОЙ РЕЗКИ МЕТАЛЛОВ, ЖЕЛЕЗОБЕТОНА И ДРУГИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ, В ТОМ ЧИСЛЕ ВЫСОКОЛЕГИРОВАННОГО СКРАПА | 1995 |

|

RU2066604C1 |

| Способ кислородно-флюсовой зачистки металла и устройство для его осуществления | 1977 |

|

SU904931A1 |

| Резак для кислородно-флюсовой резки | 1976 |

|

SU603806A1 |

Использование: зачистка поверхностей деталей из коррозионно-стойких и жаропрочных сталей в прокатных и сталеплавильных цехах металлургических предприятий. Сущность изобретения: флюсовое сопло состоит из входного патрубка и корпуса, включающего ограничительные и отражательную пластины, между которыми образован выходной щелевой канал. Патрубок расположен параллельно выходному каналу и направлен под гулом 40-43° к отражательной пластине. Отношение длины отражательной пластины к диаметру флю- соподводящего патрубка составляет 6,3- 6,5. 2 ил.

| VEGF ПОЛИМОРФИЗМ И АНТИ-АНГИОГЕНЕЗНАЯ ТЕРАПИЯ | 2008 |

|

RU2482491C2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Режущая головка для кислороднофлюсовой зачистки | 1977 |

|

SU682333A1 |

Авторы

Даты

1993-01-15—Публикация

1990-06-18—Подача