Изобретение относится к области литейного производства, в частности к способу получения отливок из черных и цветных металлов. Известен способ изготовления отливок в металлических (окрашенных или облицованных) формах. 1ю этому способу форма используется многократно, а также достигается возможность в повышении скорости кристаллизации отливок за счет применения водоохлаждаемых кокилей. В результате иолучается мелкозернистое строение отливок (прочность чугуна зависит от величины зерна: чем мельче зерно, тем чугун прочнее), а поверхность отливок имеет меньшую шероховатость, чем у отливок, получаемых в песчаных формах 1J. Недостатками такого способа являются газонепроницаемость, коробление, высокая теплопроводность и высокий удельный вес металлических форм, ограниченность их применекия, особенно для получения стальных отливок, несовершенство подачи форм к месту заливки. Наиболее близким по технической сущности является способ получения отливок на автоматических линиях, включающий сборку облицованных металлических форм, транспортировку форм к месту заливки и их заливку в фиксированном положении, последующее охлаждение отливок 2. Высокая стоимость, громоздкость и сложность в обслуживании таких линий (машин), различные технологические трудности: возможность контактирования металлического расплава с машинным маслом гидросистем, нарушение теплового режима кокилей и т. н., а также несовершенство в охлаждении кокилей и трудности в управлении процессом кристаллизации расплава являются существенными недостатками способа получения отливок в иолупостоянных металлических формах и сдерживают его развитие. Кроме того, при охлаждении кокилей проточной водой и тем самым при интенсификации скорости кристаллизации металла, залитого в кокиль, на тыльных стенках кокилей образуется накипь (приварившегося слоя солей), особенно в тонких сечениях, уменьшающая теплоотвод и приводящая к нарушению теплового режима кокиля (150-200 С). Довольно частые нарушения в сложной системе подачи воды для охлаждения форм и в потере герметичности кокилей приводят к браку отливок. Целью изобретения является упрощение процесса изготовления отливок за счет упрощения транспортировки и повышения интенсификации охлаждения литейных форм с отливками. Поставленная цель достигается тем, что транспортировку, зал.ивку и охлаждение пористых литейных форм осуществляют при размещении их в потоке охлаждающей жидкости, ири этом скорость охлаждеиия пористых литейных форм составляет 50-325°С/мин при их пористости, равной 20-80%.

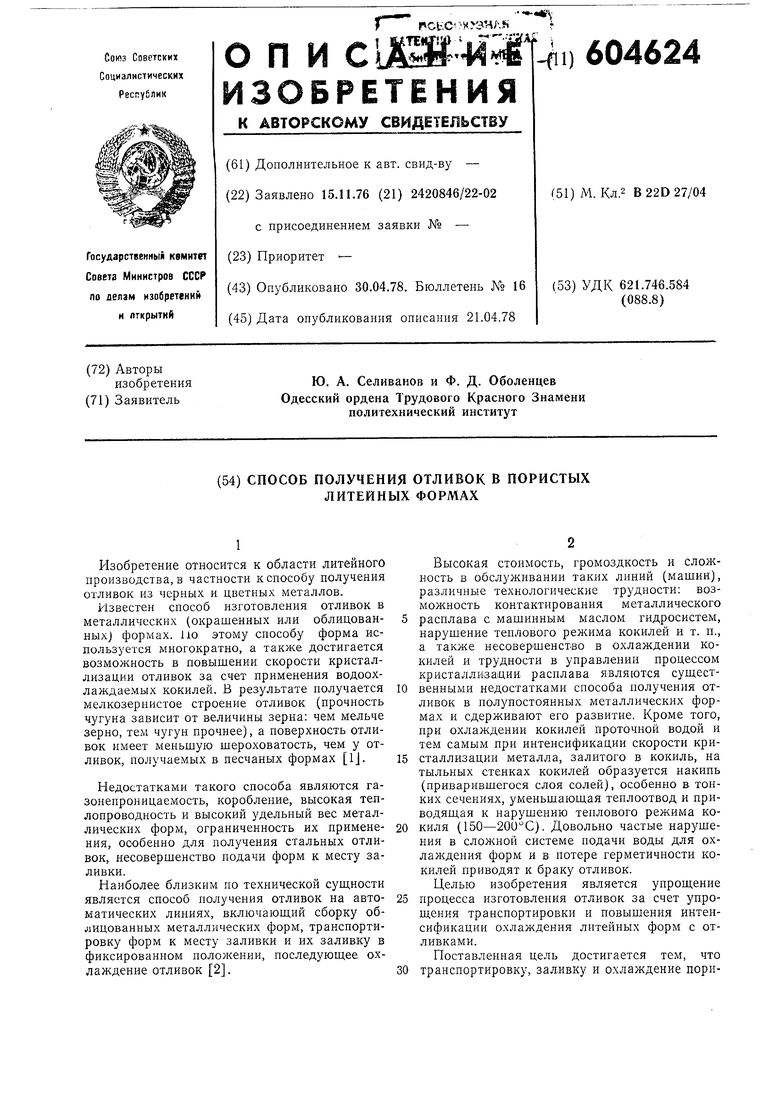

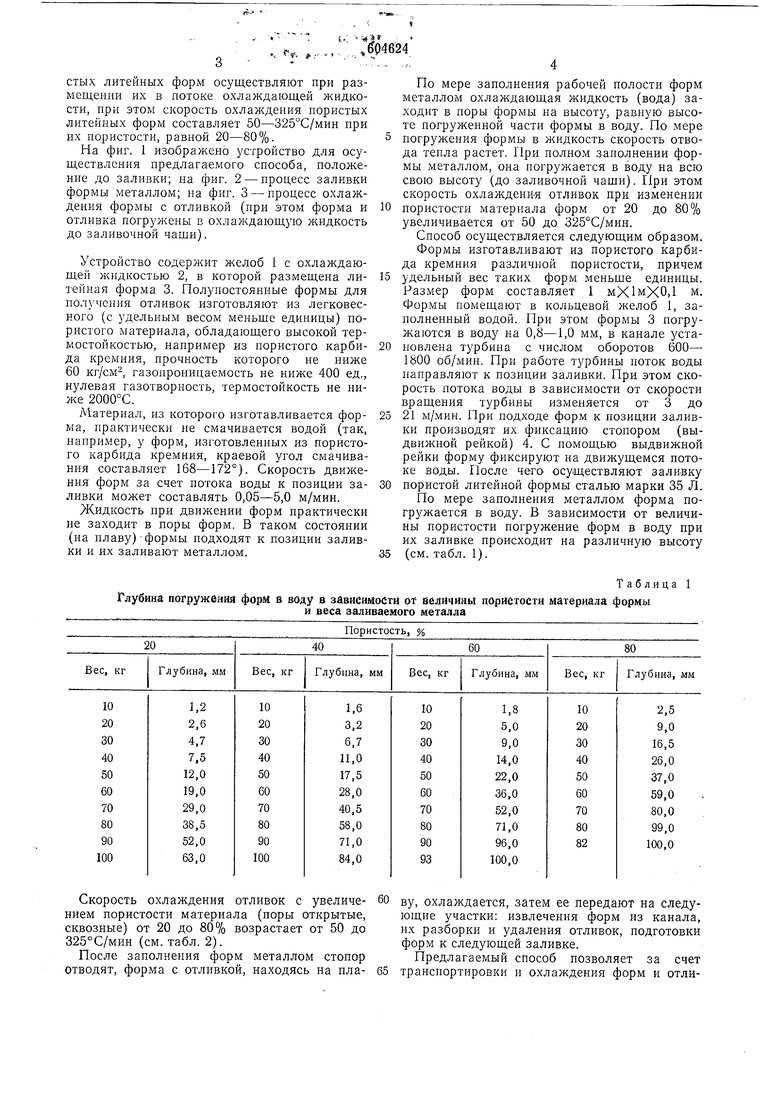

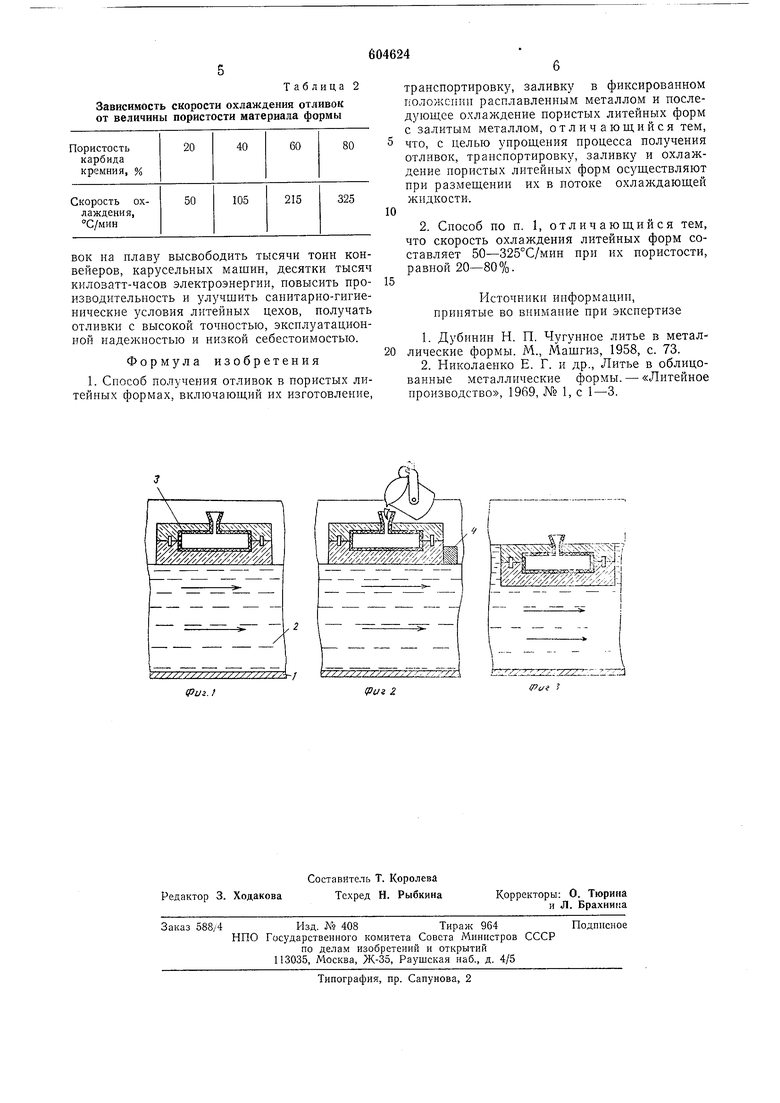

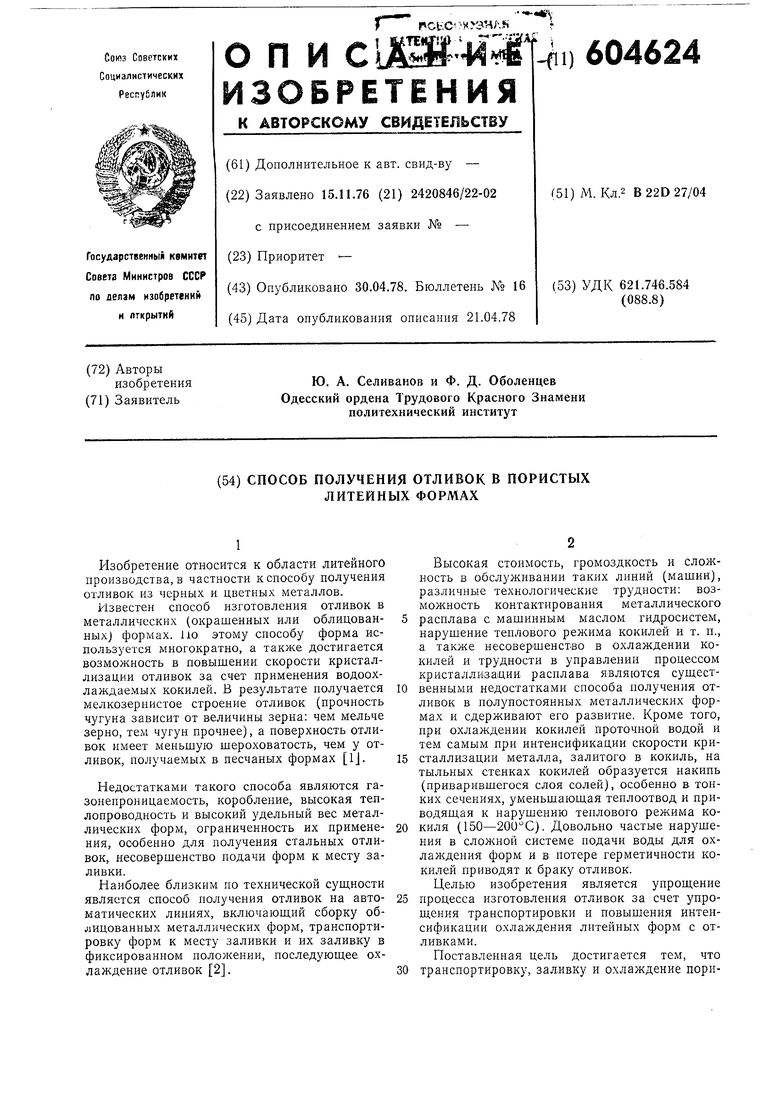

На фиг. 1 изображено устройство для осуществления предлагаемого способа, положение до заливки; на фиг. 2 - процесс заливки формы металлом; на фиг. 3 - процесс охлаждения формы с отливкой (при этом форма и отливка погружены в охлаждающую жидкость до заоПивочной чаши).

Устройство содержит желоб 1 с охлаждающей жидкостью 2, в которой размещена литейная форма 3. Полупостоянные формы для получения отливок изготовляют из легковесного (с удельным весом меньше единицы) пористого материала, обладающего высокой термостойкостью, например из пористого карбида кремния, прочность которого не ниже 60 кг/см, газопроницаемость не ниже 400 ед., нулевая газотворность, термостойкость не ниже 2000°С.

Материал, из которого изготавливается форма, практически не смачивается водой (так, например, у форм, изготовленных из пористого карбида кремния, краевой угол смачивания составляет 168-172°). Скорость движения форм за счет потока воды к позиции заливки может составлять 0,05-5,0 м/мин.

Жидкость при движении форм практически не заходит в норы форм. В таком состоянии (на плаву)-формы подходят к позиции заливки и их заливают металлом. Глубина погружения форм

По мере заполнения рабочей полости форм металлом охлаждающая жидкость (вода) заходит в поры формы на высоту, равную высоте погруженной части формы в воду. По мере

погружения формы в жидкость скорость отвода тепла растет. При полном заполнении формы металлом, она погружается в воду на всю свою высоту (до заливочной чаши). При этом скорость охлаждения отливок при изменении

нористости материала форм от 20 до 80% увеличивается от 50 до 325°С/мин.

Способ осуществляется следующим образом. Формы изготавливают из пористого карбида кремния различиой пористости, причем

удельный вес таких форм меиьше единицы. Размер форм составляет 1 мХ1мХО,1 м. Формы помещают в кольцевой желоб 1, заполненный водой. При этом формы 3 погружаются в воду на 0,8-1,0 мм, в канале установлена турбина с числом оборотов 600- 1800 об/мин. При работе турбины поток воды направляют к позиции заливки. При этом скорость потока воды в зависимости от скорости вращения турбины изменяется от 3 до

21 м/мин. При подходе форм к позиции заливки производят их фиксацию стопором (выдвижной рейкой) 4. С помощью выдвижной рейки форму фиксируют на движущемся потоке воды. После чего осуществляют заливку

пористой литейиой формы сталью марки 35 Л. По мере заполнения металлом форма погружается в воду. В зависимости от величины пористости погружение форм в воду при их заливке происходит на различную высоту

(см. табл. 1). в воду в зависимости ot величины пористости материала формы и веса заливаемого металла Таблица 1 Пористость,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ВЫСОКОМАРГАНЦЕВОЙ СТАЛИ | 2017 |

|

RU2661986C1 |

| Способ получения отливок вОблицОВАННыХ КОКиляХ | 1979 |

|

SU816683A1 |

| СПОСОБ ЛИТЬЯ ТОРМОЗНЫХ КОЛОДОК И КОНВЕЙЕРНАЯ КОКИЛЬНАЯ УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2462328C2 |

| Способ получения деталей из высокохромистых чугунов | 1982 |

|

SU1039644A1 |

| Способ изготовления армированных отливок | 1981 |

|

SU1044423A1 |

| Способ литья в кокиль для получения плоских отливок из алюминиевых и магниевых сплавов | 2019 |

|

RU2720331C1 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛИЧЕСКОГО СПЛАВА, СОДЕРЖАЩЕГО ПЕРВИЧНУЮ ФАЗУ, ДИСПЕРГИРОВАННУЮ В ЭВТЕКТИЧЕСКОЙ ФАЗЕ | 1994 |

|

RU2156176C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

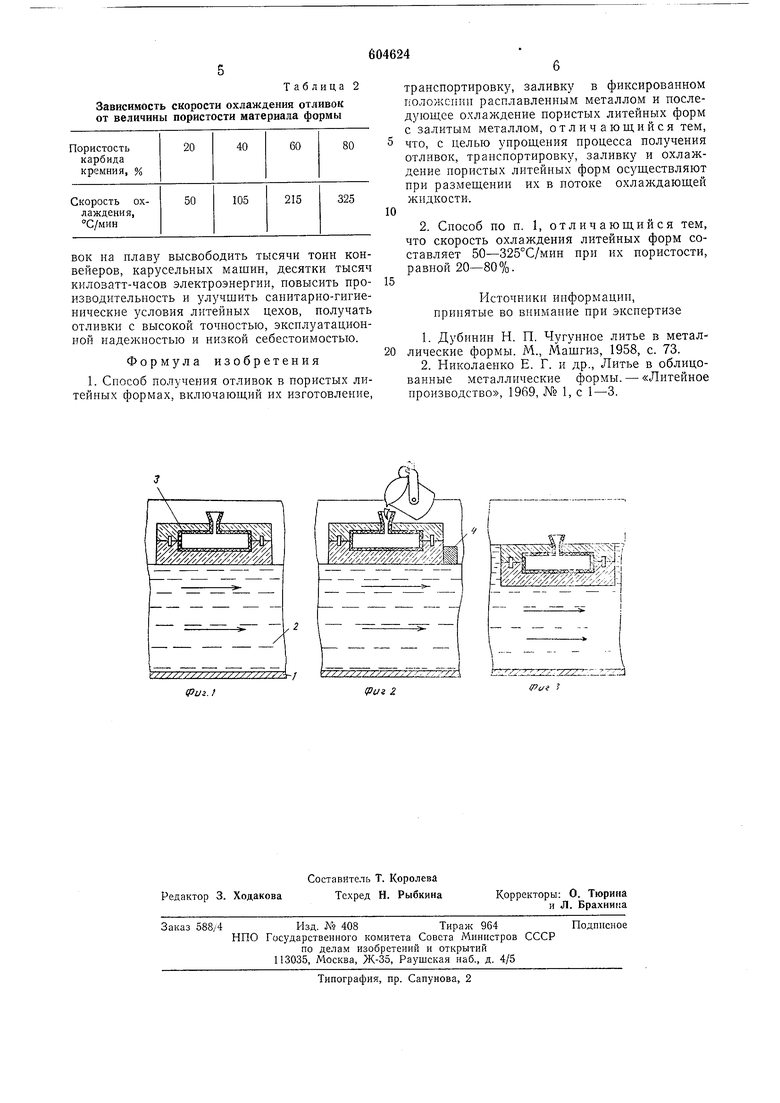

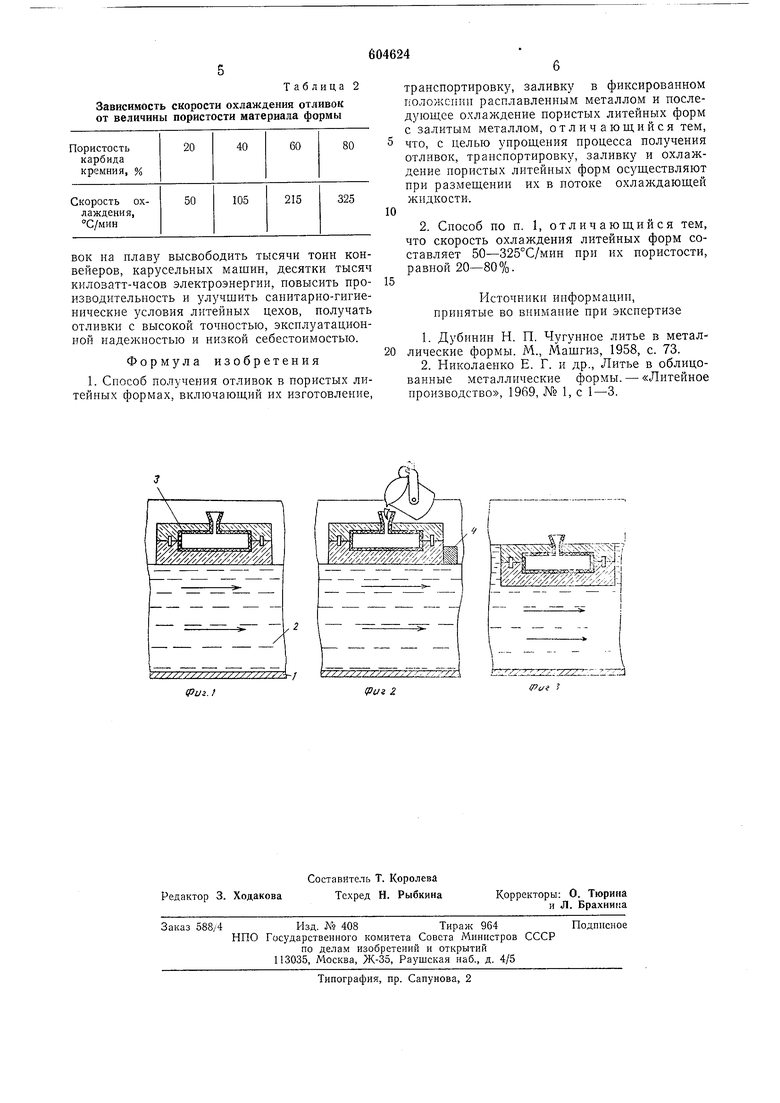

Скорость охлаждения отливок с увеличением пористости материала (поры открытые, сквозные) от 20 до 80% возрастает от 50 до 325°С/мин (см.табл. 2). После заполнения форм металлом стопор отводят, форма с отливкой, находясь на пла- 65 60 ву, охлаждается, затем ее передают на следующие участки: извлечения форм из канала, их разборки и удаления отливок, подготовки форм к следующей заливке. Предлагаемый способ позволяет за счет транспортировки и охлаждения форм и отлиТаблица 2

Зависимость скорости охлаждения отливок от величины пористости материала формы

вок на плаву высвободить тысячи тонн конвейеров, карусельных машин, десятки тысяч киловатт-часов электроэнергии, повысить производительность и улучшить санитарно-гигиенические условия литейных цехов, получать отливки с высокой точностью, эксплуатационной надежностью и низкой себестоимостью.

Формула изобретения

транспортировку, заливку в фиксированном положс1 ии расплавленным металлом и последуюш,се охлаждение пористых литейных форм с залитым металлом, отличающийся тем, что, с целью упрощения процесса получения отливок, транспортировку, заливку и охлаждение пористых литейных форм осуществляют при размещении их в потоке охлаждающей жидкости.

Источники информации, принятые во внимание при экспертизе

i LrrrJ

Авторы

Даты

1978-04-30—Публикация

1976-11-15—Подача