Изобретение относится к литейному производству, в частности к способам изготовления биметаллических отливок с уплотнительными элементами, и может быть использовано при изготовлении корпусов и других деталей труб.опроводной арматуры различных конструкций..

Известен способ изготовл.ения биметаллических отливок с уплотнительными элементами, состоящий в предварительном нанесении защитного покрытия, состоящего из ванадия и никеля на уплотнительный элемент из сплава на основе титана, размещения его в литейной форме и залив.ке расплавом 1 ,

Недостатком известного способа является разрушение зоны сплавления отливки и уплотнительного элементаиз-за малой толщины этой зоны в пределах 1 мм) и разности литейных коэффициентов температурного расширения материалов отливки и элемента при эксплуатации в условиях постоянных теплосмен,.

Известен также способ изготовления биметаллических отливок, состоящий в размещении в литейной форме уплотнительного элемента из сплава на основе титана с предварительным нанесением слоя защитного покрытия металлом из ряда: цирконий, ниобий, ванадий, молибден и тантал и заливку в форму расплава 2.

К недостаткам этого способа относится образование температурного зазора между уплотнительныгл элементом и основой отливки при эксплуатации деталей в условиях переменных температур. Это вызвано значительной разницей в линейных коэффициентах температурного расширения материалов отливки и уплотнительного элемента, а также малой толщиной переходного слоя.

Наиболее близким к предлагаемому является-способ изготовления армированных отливок, включающий размещение армирующего элемента в литейной форме, и-х подогрев, например, до 200-400°С, заливку расплава и последующее охлаждение после небольшой выдержки со скоростью порядка подачей охлаждающего агента . к литейной форме З,.

Однако указанный способ не позволяет получить качественной связи металлов в особенности при изготовлении запорных частей трубопроводной арматуры.

Цель изобретения - улучшение, связи между соединяемыми сплавагуш и повышение срока эксплуатации отлив ок.

Указанная цель достигается тем, что согласно способу изготовления армированных отливок, преим тщественно запорных частей трубопроводной арматуры с уплотнительным элементом из сплава с температурой плавления, меньшей температуры плавления заливаемого расплава, включающем размещение уплотнительного элемента в литейной форме, их подогрев, заливку расплава и последующее охлаждение отливки, поверхность уплотнительного элемента, не подлежающую на- плавке заливаемым расплавом, перед заливкой последнего покрывают термо-. стойким капиллярно-пористым материалом, преимущественно-асбестовым волокном, а охлаждение осуществляют подачей охлаждающего агента к нему.

При осуществлении предлагаемого способа уплотнительный элемент из сплава, имеющего температуру плавления меньше, чем температура плавления сплава отливки (например, уплотнительный элемент выполнен из сплава на основе меди), размещается в литейной форме и заливается расплавом чугуна, причем перед заливкой поверхность уплотнительного Элемента, не обливаемую расплаво, теплоизолируют (например, асбестовым волокном), а форму подогревают до температуры 35б-450°С. После окончания заливки выдерживают0,52 мин, а затем отливку с уплотнительщш элементом охлаждают со скоростью 5-20°С/с (например, увлажнением предварительно размещенного асбес- . тового волокна). Предварительный подогрев формы с выведением теплоизоляции в течение 0,5-2 мин позволяет расплайить поверхностный слой, уплотнительного элемента, что приводит к его частичному растворению в за- . твердевающем расплаве, а тем самым обеспечивает получение переходного С.ПОЯ требуемой толщины из сплава на основе медь - железо. Наличие такого переходного слоя толщиной более 1 мм предохраняет от образования температурных зазоров при работе отливки в условиях теплосмен, поскольку влияние разности лнтейньис коэффициентов температурного расширения компенсируется этим слоем.

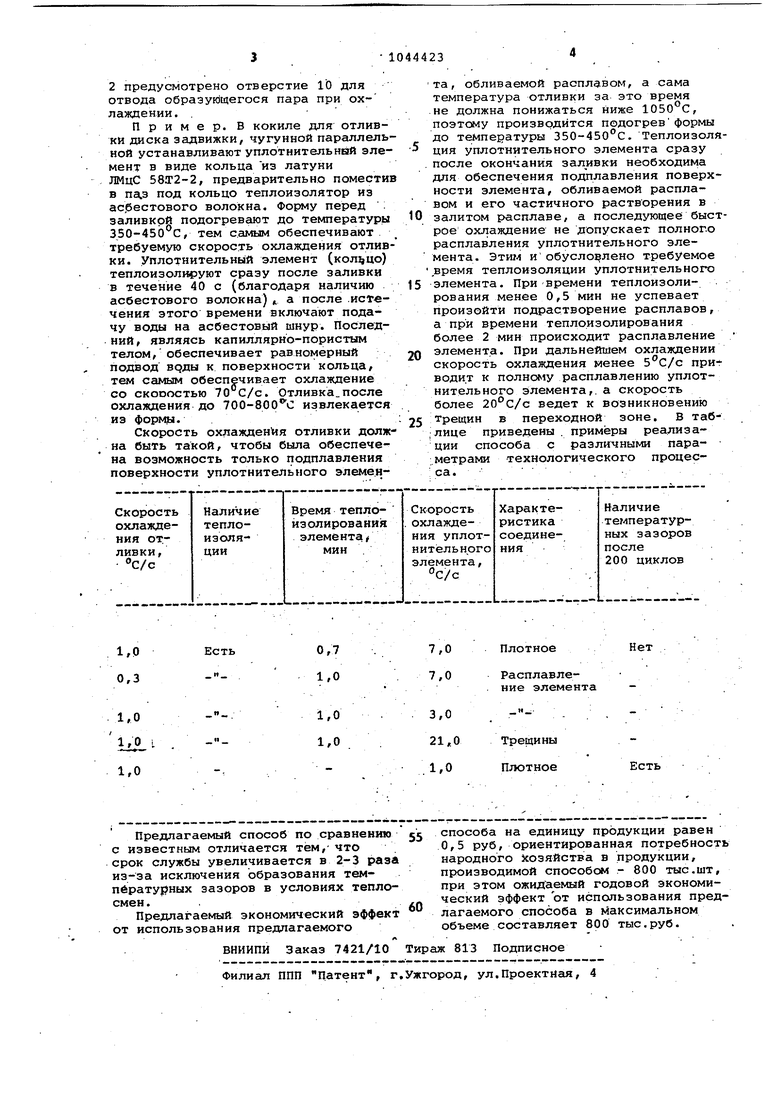

На чертеже представлена схема устройства для осуществления предлагаемого способа.

Уплотнительный элемент 1 помещен в паз, образованный корпусом 2 и дцском 3 и заполненный теплоизолятором в виде капиллярно-пористого тела, преимущественно, асбестовым волокном 4. Для охлаждения элемента 1 после требуемой выдержки додается вода по трубе 5.Полость формы б образована корпусом 2, диском 3 и полуформой 7, имеет литник 8. Крышка 9 перекрывает паз, образованный корпусом 2 и диском 3, а также служит для крепления последних. В корпусе

2 предусмотрено отверстие 10 для отвода обраэуйщегося пара при охлаждении. .

Пример. В кокиле для отливки диска задвижки, чугунной параллельной устанавливают уплотнительный элемент в виде кольца из латуни ЛМцС , предварительно поместив в па.3 под кольцо теплоизолятор из ас.бестового волокна. Форму перед : залиБКрй подогревают до температуры 350-450 С, тем самым обеспечивают требуемую скорость охлаждения отливки. Уплотнительный элемент (кольцо) теплоизолируют сразу после заливки в течение 40 с (благодаря наличию асбестового волокна) а после .истечения этого времени включают подачу воды на асбестовый шнур. Последний , являясь капиллярно-пористым телом, обеспечивает равномерный подвод вдды к поверхности кольца, тем самым обеспечивает охлаждение со скооостью 70 С/с. Отливка.после охлаждения до 700-800 С извлекается из формы.

Скорость охлажден ия отливки должна быть такой, чтобы была обеспечена возможность только подплавления поверхности уплотнительного элемента, обливаемой расплавом, а сама температура отливки за это время не должна понижаться ниже , поэтому производится подогревформы до температуры 350-450 с. Теплоизоляция уплотнительного элемента сразу

.после окончания заливки необходима для обеспечения подплавления поверхности элемента, обливаемой расплавом и его частичного растворения в

0 залитом расплаве, а последующее быстрое охлаждение не допускает полного расплавления уплотнительного элемента. Этим иобусловлено требуемое

.время теплоизоляции уплотнительного

5 элемента. При-времени теплоизолирования менее 0,5 мин не успевает произойти подрастворение расплавов, а при времени теплоизолирования более 2 мин происходит расплавление элемента. При дальнейшем охлаждении скорость охлаждения менее 5с/с при- водит к полному расплавлению уплотнительного элемента,, а скорость более 20°С/с ведет к возникновению Трещин в переходной зоне. В таб5

;лице приведены, примеры реализации способа с различными параметрами технологического процес: са. ... , ,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ОТЛИВОК | 2004 |

|

RU2267378C1 |

| Способ получения биметаллических отливок из сплавов на основе железа | 1983 |

|

SU1131594A1 |

| Способ получения биметаллическойОТлиВКи | 1979 |

|

SU821055A1 |

| Способ изготовления биметаллических отливок системы сталь-сплав на основе меди | 1980 |

|

SU980952A1 |

| СПОСОБ ГРАВИТАЦИОННОГО ЛИТЬЯ ФАСОННЫХ ОТЛИВОК | 2010 |

|

RU2444415C1 |

| Способ изготовления биметаллических отливок | 1988 |

|

SU1722683A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 2009 |

|

RU2405649C1 |

| Способ изготовления биметаллических отливок | 1976 |

|

SU569384A1 |

| Способ получения биметаллических отливок | 1990 |

|

SU1775222A1 |

| Способ управления литейными процессами,преимущественно,в газопроницаемой форме и устройство для осуществления способа | 1975 |

|

SU531656A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ АРМИР.О ВАННЫХ .ОТЛИВОК, преимущественно запорных частей трубопроводной армату W ры с уплотнительныГ1 элементом из сплава с температурой плавления, -меньшей температуры плавления заливаемого расплава, включающий размещение уплотнительного элемента в литейной форме, их подогрев, заливку расплава и последующее охлаждение отливки, отличающийс я тем, что, .с целью улучшения связи между соединяемыми сплавами и повышения срока эксплуатации отливок , поверхность уплотнительного элемента, не подлежащую наплавке заливаемым расплавом, перед заливкой последнего покрывают термостойким капиллярно-пористым материалом, преимущественно асбестовым волокном, § охлаждение осуществляют подачей охлаждающего агента к нему.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления биметаллических отливок | 1977 |

|

SU623638A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления биметаллических отливок | 1976 |

|

SU569384A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Смеляков Н.Н | |||

| Армированные отливки | |||

| М., Машгиз, 1958, с | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

Авторы

Даты

1983-09-30—Публикация

1981-12-21—Подача