со ;о

4i

Изобретение относится к металлургии, в частности к разработке способов получения отливок из износостойких чугунов с высокими механическими свойствами.

В ряде агрегатов, предназначенных для подачи и переработки минерального сырья, отдельные узлы и детали подвергаются абразивному износу, сопровождаемому значительными ударами (зубья и ковши экскаваторов, шаровые мельницы и т.д.).

Известны высокохромистые чугуны, которые обладают высокой стойкостью к абразивному износу, благодаря наличию в структуре большого количества карбидов хрома. Карбидная фаза в хромистых чугунах в продольных разрезах эвтектических колоний представлена пучком ответвлений от базового стержня, а в поперечных имеет форму либо розетки, либо многочисленных полиэдров fl .

Это приводит к охрупчиванию материала и снижению ударной вязкости и ударно-абразивной стойкости. Ударная вязкость этих сплавов обычно составляет ,8 кгм/см, а ударно-абразивная стойкость при больших углах атаки (80-90°) равна или ниже, чем у стали 110Г1ЛЗ, и в 20 раз меньше, чем у сплава ВК-15.

При заливке высокохромистых чугунов в стальной кокиль скорость охлаждения, по сравнению с заливкой в песчано-глинистую форму, растет от 1,05 до З2с/мин. Это приводит к измельчению карбидной фазы, но морфология ее не меняется.

В этих условиях успевают образоваться крупные включения карбидов . (преимущественно СГуС), приводящие к охрупчиванию отливки и снижению ее механических свойств. Структура металлической основы представляет собой аустенит (Н5(з-500 кгс/мм ) и перлит (Н о-350 кгс/мм).

Известен способ повышения механических свойств модифицированных чугунов за счет охлаждения отливок в интервале кристаллизации от I До 14°С/с 2.

Однако эти скорости применительно к белым хромистым чугунам не приводят к значительному повышению механических свойств.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ, заключающийся в расплавлении шихты, легировании, заливке в стальную форму и охлаждении расплавленного чугуна в форме (скорость 35 С/мин) до полного затвердевания з .

Однако указанный способ не позволяет изменять морфологию карбидов.

Целью изобретения -является повышение ударно-абразивной стойкости и

механических свойств деталей из высокохромистых чугунов без применения термической обработки.

Поставленная цель достигается тем, что согласно способу получения деталей из высокохромистых чугунов с карбидами СГ)С2 мартенситной структурой металлической основы, включающему заливку в литейную форму легированного чугуна и последующее охлаждение расплава чугуна в форме до полного затвердевания, расплав охлаждают со скоростью 150-1000 с/с

При-использовании в шихте углеродистого феррохрома или отходов высокохромистого чугуна расплав перед охлаждением разогревают до 15501700°С, выдерживают в течение 1015 мин и заливают в форму.

При охлаждении жидкого высокохромистого чугуна со скоростью менее 150°С/с компактные карбиды превращаются в соединения ., которые успевают в процессе затвердевания заметно увеличить размеры и образовать крупные включения разветвленной формы в аустенитно-перлитной основе. В результате этого происходит охрупчивание отливок и снижение их механических свойств.

Проведение дополнительной термической обработки (закалки), с целью получения мартенситной структуры основы, не приводит к существенному увеличению служебных характеристик.

Охлаждение расплавленного высокохромистого чугунасо скоростью 150100О С/с позволяет подавить реакцию превращения карбидов в и образование больших карбидных включений. Одновременно с этим происходит резкое уменьшение интервала кристаллизации (практически до нуля) благодаря чему высокохромистые чугуны независимо от состава имеют структуру, близкую к эвтектической, состоящую из искаженного мартенсита и впервые полученных в -сплавах данного состава равномерно распределенных мелкодисперсных карбидов . Это обеспечивает наилучшую ударно-абразивную стойкость. °

Способ обеспечивает получение мартенситной основы без дополнительной термической обработки.

Охлаждение расплава в форме со скоростью свыше приводит к полному подавлению реакции образования карбидов в жидком состоянии, появлению аморфных фаз.

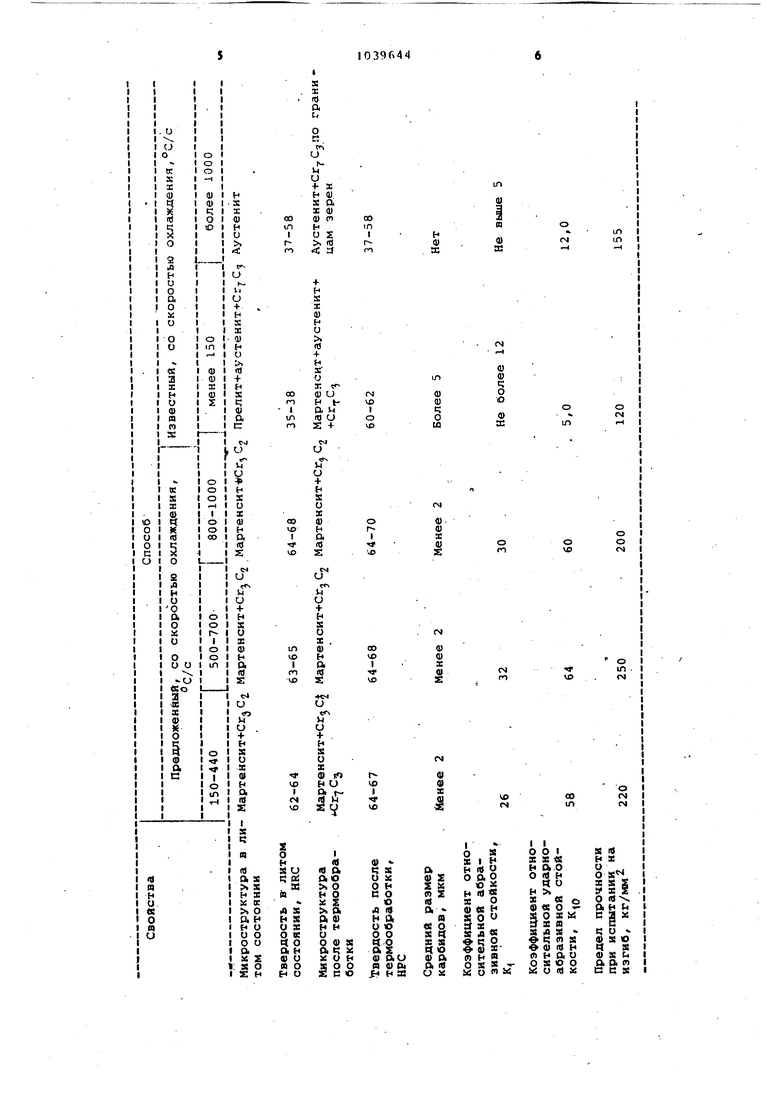

Структура чугуна (1,6-2,2% углерода, 7-30% хрома) в литом состоянии представляет собой чистую у -фаз (аустенит). В процессе термической обработки в сплаве, полученном таким способом (Уд)(д ) , по границам зерен аустенита выделяются карбиды Cr-jC f что резко ухудшает свойства чугунов. В тех случаях, когда легирование хромом производят с помощью углеродистого феррохрома или отходов высо кохромистых чугунов, в расплав из шихты переходит большое количество крупных карбидных включений. Разогрев расплава высокохромистого кугуна до температуры 15501700с обеспечивает, согласно термо динамике, смещение равновесия карбида СгуС в сторону.более полного превращения его в соединение , которое в виде мелких частиц равномерно распределяется по всему объему металла. Кроме того, повышение температуры приводит к ускорению диффузионных процессов, протекающих при растворе НИИ карбида в жидком металле Выдержка расплава в течение 5-15 мин при температуре 1550-1700 с способствует полному превращению карбидов . При температурах ниже 1550°С в жидком металле диффузионные процессы растворения карбидов протекают медленно, что требует значительного времени выдержки, увеличивает расход электроэнергии и резко снижает произ водительность плавильных агрегатов. Температуры запивки свыше являются нецелесообразными, посколь Ку при этом, увеличивается время пребывания расплава в форме до полного затвердевания, и следовательно, происходит укрупнение карбидных включений и понижение уровня механических свойств. Попадание в изложницу сильно перегретого металла вызывает подплавление поверхностных слоев формы, приваривание отливки к стенке изложницы. В результате этого происходит разрушение кокиля и нарушение геометрии отливки и одновременно эамедление скорости охлаждения . Кроме того, разогрев металла более связан с дополнительными затратами электроэнергии и увеличением продолжительности плавки и быстрьгм изнашиванием огнеупорной футеровки плавильных агрегатов. Приме р. Проводят обработку высокохромистых чугунов, содержащих, %: хром 13; молибден 1; марганец 1,8; кремний 0,6, и имеющих различные концентрации углерода от 2 до 4%. Температура расплава перед заливкой медный кокиль , время выдержки 10 мин. Отливки имеют форму прямоугольных пластин 120лЗОЛ 2О мм. Охлаждение расплава в форме до затвердевания осуществляют со скоростью 500-700°С/с. Сравнительная характеристика свойств деталей, полученных по предлагаемому и известному способам представлена в таблице.

710396448

Детали из высокохромистого чугуна, Ударно-абразивная стойкость деполученные по предложенному способу,тгшей из высокохромистого чугуна,

имеют ударную вязкость в 8-10 разполученных по предложенному способу,

выше, чем из чугуна того же способа,при углах атаки 60-90° в 2 раза выно полученного по известному .ше, чем у сплава ВК-15, и в 60 раз способу. у стали НОГ 13Л.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок | 1985 |

|

SU1323227A1 |

| Способ получения износостойких высокопрочных отливок из чугуна | 2021 |

|

RU2765474C1 |

| Чугун | 1990 |

|

SU1723180A1 |

| Износостойкий белый чугун | 1984 |

|

SU1255659A1 |

| Чугун | 1983 |

|

SU1096300A1 |

| ЧУГУН | 2004 |

|

RU2272086C1 |

| Чугун | 1983 |

|

SU1082854A1 |

| Способ термической обработки изделий из высокохромистого чугуна | 1989 |

|

SU1668424A1 |

| Способ получения износостойких и упругих структур сменных органов почвообрабатывающего оборудования | 2020 |

|

RU2769338C2 |

| Чугун для лопастей дробеметных аппаратов | 1991 |

|

SU1788069A1 |

СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОХРОМИСТЫХ ЧУГУНОВ с карбида ми и мартенситной структурой металлической основы, включающий заливку в литейную форму легированного чугуна и последующее охлаждение до полного затвердевания, о тличающийся тем, что, с целью повыше ния ударно-абразивной стойкости и механических свойств деТсшей без проведения термической обработки, охлгикдение залитого чугуна осуществляют со скоростью 1501000 С/С. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бунин К.П | |||

| и др | |||

| Основы металлографии чугуна | |||

| М., Металлургия , 1969, с | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО ТАРТАНИЯ | 1915 |

|

SU415A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Отливки из белых износостойких чуГУНОВ | |||

| М., Машиной строение 1972, с | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

Авторы

Даты

1983-09-07—Публикация

1982-01-05—Подача