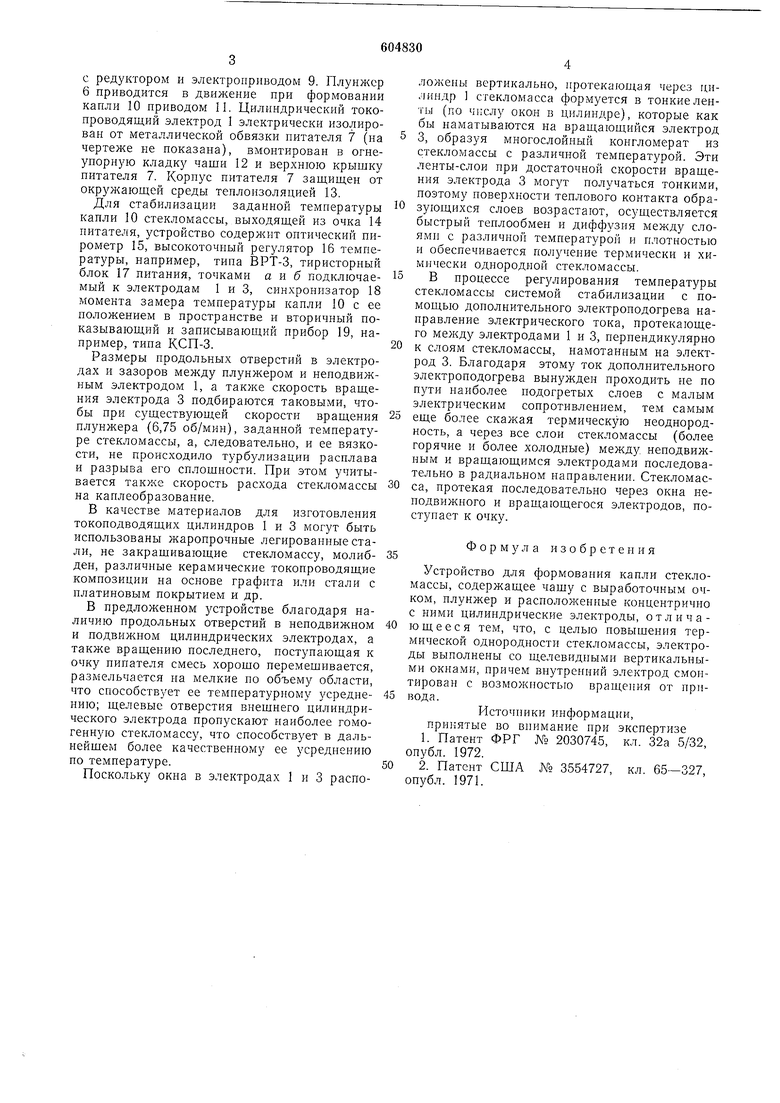

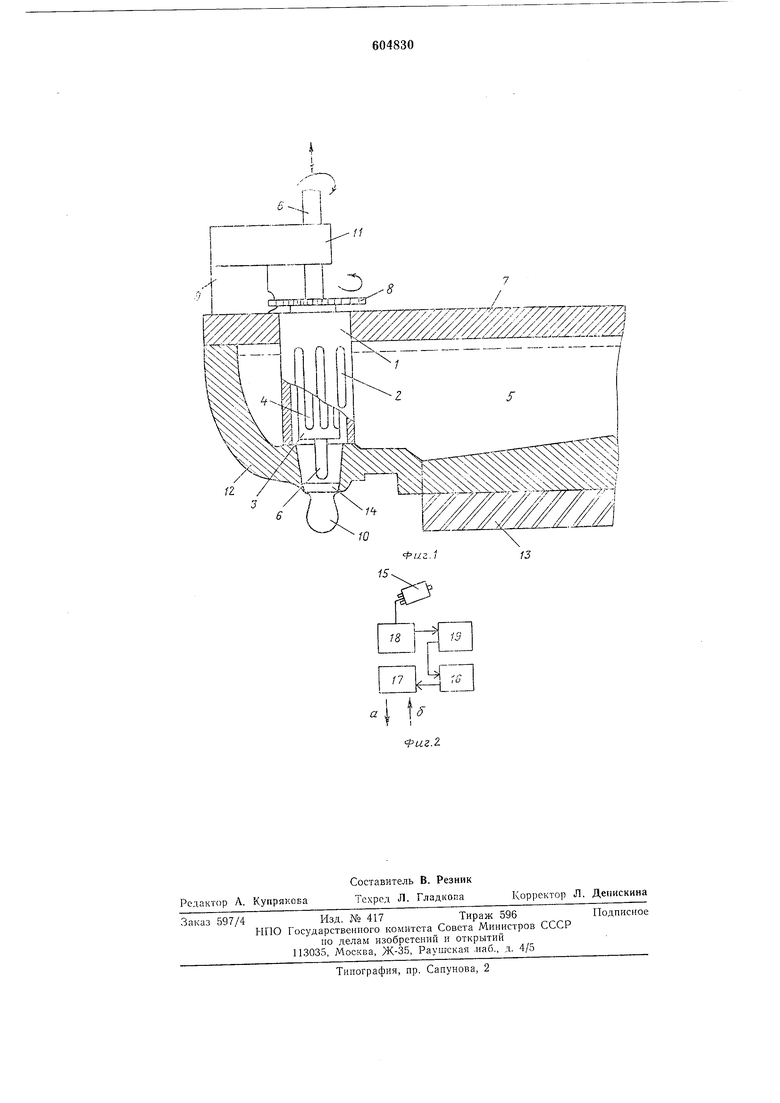

с редукторол и электроприводом 9. Плунжер 6 приводится в движеиие при формовании капли 10 приводом 11. Цилиндрический токопроводящий электрод 1 электрически изолирован от металлической обвязки питателя 7 (па чертеже не показана), вмоптирован в огнеупорную кладку чаши 12 и верхнюю крышку питателя 7. Корпус питателя 7 заш,иш,ен от окружаюпдей среды теплоизоляцией 13.

Для стабилизации заданной температуры капли 10 стекломассы, выходяш,ей из очка 14 питателя, устройство содержит оптический пирометр 15, высокоточный регулятор 16 температуры, например, типа ВРТ-3, тиристорпый блок 17 питания, точками а и б подключаемый к электродам 1 и 3, синхронизатор 18 момента замера температуры капли 10 с ее положением в пространстве и вторичный показывающий и записывающий прибор 19, например, типа КСП-3.

Размеры продольных отверстий в электродах и зазоров между плунжером и неподвижным электродом 1, а также скорость вращения электрода 3 подбираются таковыми, чтобы при существующей скоростп вращения плунжера {6,75 об/мин), заданной температуре стекломассы, а, следовательно, и ее вязкости, не происходило турбзлизации расплава и разрыва его сплощпости. При этом учитывается также скорость расхода стекломассы на каплеобразование.

В качестве материалов для изготовления токоподводящих цилипдров 1 и 3 могут быть использованы жаропрочные легированные стали, не закрашивающие стекломассу, молибдан, различные керамические токопроводящие композиции на основе графита или стали с платиновым покрытием и др.

В предложенном з стройстве благодаря наличию продольных отверстий в неподвижном и подвижном цилиндрических электродах, а также вращению последнего, поступающая к очку пипателя смесь хорошо перемешивается, размельчается па мелкие по объему области, что способствует ее температурному усреднению; щелевые отверстия внещнего цилиндрического электрода пропускают наиболее гомогенную стекломассу, что способствует в дальнейщем более качественному ее усреднению по температуре.

Поскольку окна в электродах 1 и 3 расположепы вертикально, протекающая через цилиндр стекломасса формуется в тонкие ленты (по числу окон в цилиндре), которые как бы наматываются па вращающийся электрод 3, образуя многослойный конгломерат из стекломассы с различной температурой. Эти ленты-слои при достаточной скорости вращения электрода 3 могут получаться тонкими, поэтому поверхности теплового контакта образующихся слоев возрастают, осуществляется быстрый теплообмен и диффузия слоями с различной температурой и плотностью и обеспечивается получение термически и химически одпородпой стекломассы.

В процессе регулирования температуры стекломассы системой стабилизации с помощью дополнительного электроподогрева направление электрического тока, протекающего между электродами 1 и 3, перпендикулярно к слоям стекломассы, намотанным на электрод 3. Благодаря этому ток дополпительного электронодогрева вынужден проходить не по пути наиболее подогретых слоев с малым электрическим сопротивлением, тем самым еще более скажая термическую неоднородность, а через все слои стекломассы (более горячие и более холодные) между, неподвижным и вращающимся электродами последовательно в радиальном паправлении. Стекломасса, протекая последовательно через окна неподвижпого и вращающегося электродов, поступает к очку.

Формула изобретения

Устройство для формования капли стекломассы, содержащее чашу с выработочным очком, плунжер и расположенные концентрично с ними цилиндрические электроды, отличающееся тем, что, с целью повышения термической однородности стекломассы, электроды выполнены со щелевидными вертикальными окнами, причем внутренний электрод смонтирован с возможностью вращения от привода.

Источники информации, принятые во внимание при экспертизе

1.Патент ФРГ Ns 2030745, кл. 32а 5/32, опубл. 1972.

2.Патент США 3554727, кл. 65-327, опубл. 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Каплеформирующий узел | 1985 |

|

SU1346596A1 |

| Питатель стекловаренной печи | 1978 |

|

SU668889A1 |

| Питатель стекловаренной печи | 1979 |

|

SU831747A1 |

| Питатель стекломассы | 1978 |

|

SU673617A1 |

| ПИТАТЕЛЬ СТЕКЛОФОРМУЮЩИХ УСТРОЙСТВ | 1972 |

|

SU430075A1 |

| Устройство для подачи стекломассы к формам | 1985 |

|

SU1265154A1 |

| ПИТАТЕЛЬ ДЛЯ СТЕКЛОФОРМУЮЩИХ МАШИН | 1971 |

|

SU292895A1 |

| Способ автоматического управления процессом выработки стеклоизделий | 1978 |

|

SU722857A1 |

| Питатель стекломассы | 1981 |

|

SU996340A1 |

| Устройство для регулирования работы питателя стекломассы | 1983 |

|

SU1114631A1 |

Авторы

Даты

1978-04-30—Публикация

1976-12-27—Подача