б

3

tc

CR

Сд 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Питатель стекломассы | 1986 |

|

SU1342882A1 |

| Способ дозирования стекломассы и устройство для его осуществления | 1981 |

|

SU1010023A1 |

| Капельный плунжерный питатель машин стекломассой | 1950 |

|

SU95834A1 |

| Регулятор веса капли стекломассы на фидерном питателе | 1959 |

|

SU131053A1 |

| СИГНАЛИЗАТОР ДАВЛЕНИЯ | 2003 |

|

RU2247955C1 |

| ПНЕВМАТИЧЕСКИЙ УДАРНЫЙ МЕХАНИЗМ | 1994 |

|

RU2079400C1 |

| Устройство для регулирования работы питателя стекломассы | 1983 |

|

SU1114631A1 |

| Питатель стекловаренной печи | 1978 |

|

SU668889A1 |

| Способ производства полированных оптических изделий и устройство для его осуществления | 1981 |

|

SU1030324A1 |

| Питатель стекломассы | 1978 |

|

SU673617A1 |

УСТРОЙСТВО ДЛЯ ПОДАЧИ СТЕКЛ011АССЫ К ФОРМАМ, включающее канал. очко, пневмопульсатор, соединенный с польш элементом, отличающееся тем, что, с целью повьшеиия надежности и увеличения выхода годных изделий, оно снабжено цилиндром, смонтированным с возможностью вращения от привода и расположенным концеитрично вокруг полого элемента, Еьшолненного с прорезями на расстоянии 1/2 - 3/4 глубины канала, а пневмопульсатор сблокирован с приводом цилиндра, в стенках которого на уровне прорезей по их числу выполнены выступы. (Л С

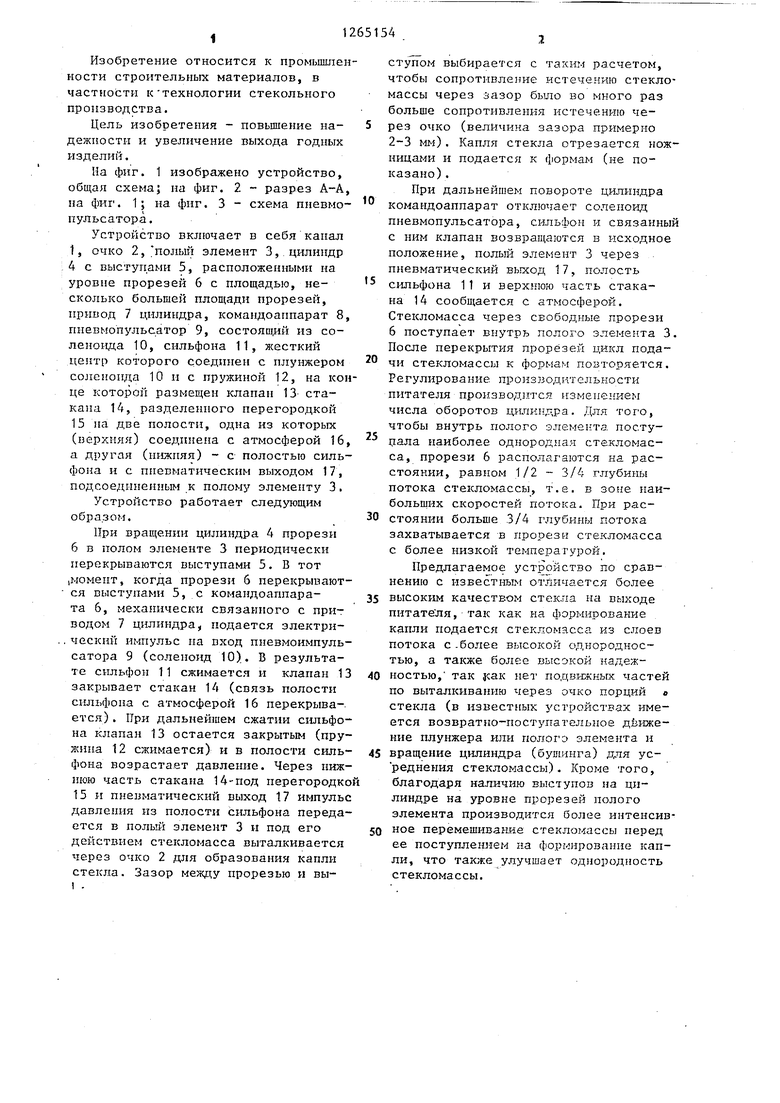

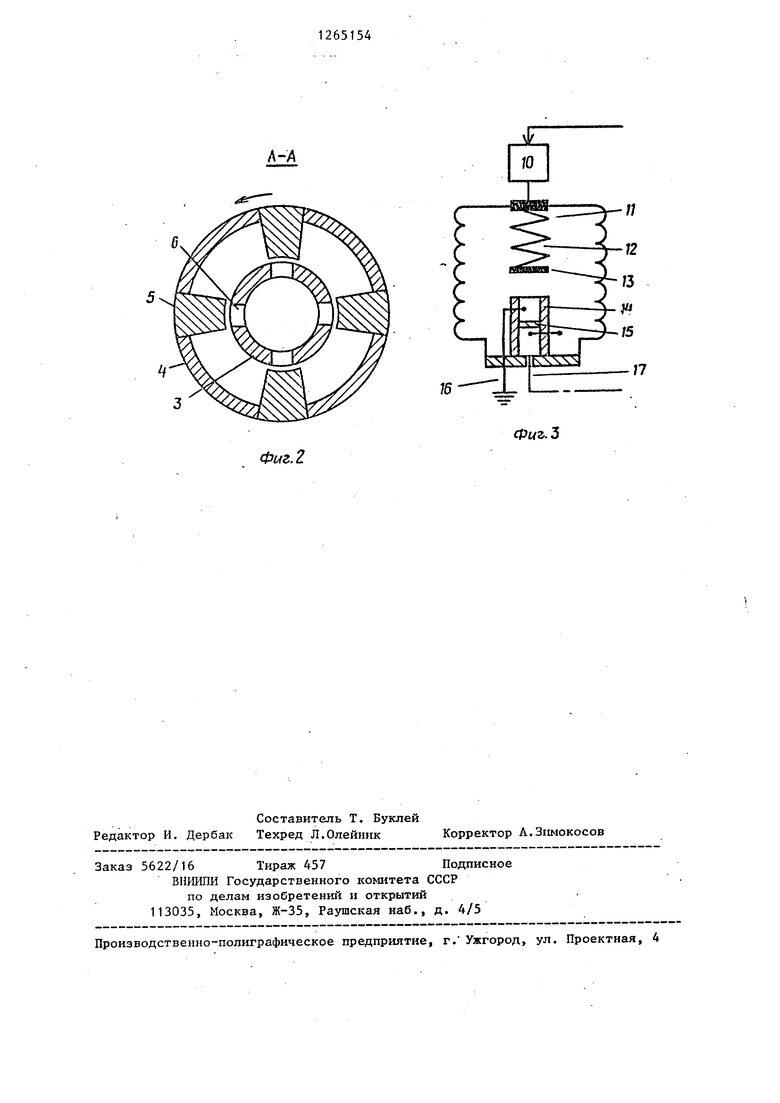

Фиг. Изобретение относится к промышлен ности строительных материалов, в частности ктехнологии стекольного производства. Цель изобретения - повышение надежпости и увеличение выхода годных изделий. Иа фиг. 1 изображено устройство, общая схема; на фиг. 2 - разрез А-А, на фиг. 1; на фиг. 3 - схема пневмопульсатора. Устройство включает в себя канал 1, очко 2, польй элемент 3, цилиндр 4 с выступами 5, расположенными на уровне прорезей 6 с площадью, несколько большей площади прорезей, привод 7 цилиндра, командоаппарат 8, ппевмопульсатор 9, состоящий из соленогзда 10, сильфона 11, жесткий центр которого соединен с плунжером соленоида 10 и с пружиной 12, на кон це которой размещен клапан 13- стакана 14, разделенного перегородкой 15 на две полости, одна из которых (верхняя) соединена с атмосферой 16 а другая (нижняя) - с полостью сильфона и с пневматическим выходом 17, подсоединенным к полому элементу 3. Устройство работает следующим образом.. При вращении цилиндра 4 прорези 6 в полом элементе 3 периодически перекрываются выступами 5. В тот ,момент, когда прорези 6 перекрывают ся вЕлступами 5, с командоаппарата 6, механически связанного с приводом 7 цилиндра, подается электри,. ческий импульс па вход пневмоимпуль сатора 9 (соленоид 10). В результате сильфон 11 сжимается и клапан 1 закрывает стакан 14 (связь полости сштьфона с атмосферой 16 перекрывается). При дальнейшем сжатии сильфо на клапан 13 остается закрытым (пру жина 12 сжимается) и в полости силь фона возрастает давление. Через ниж нюю часть стакана 14-под перегородк 15 п пневматический выход 17 импуль давления из полости сильфона переда ется в полый элемент 3 и под его действием стекломасса выталкивается через очко 2 для образования капли стекла. Зазор между прорезью и выступом выбирается с таким расчетом, чтобы сопротивление истечению стекломассы через зазор было во много раз больше сопротивления истечению через очко (величина зазора примерно 2-3 мм). Капля стекла отрезается ножница 5И и подается к формам (не показано). При дальнейшем повороте цилиндра командоаппарат отключает соленоид пневмопульсатора, сильфон и связанный с ним клапан возвращаются в исходное положение, полый элемент 3 через пневматический выход 17, полость сильфона 11 и верхнюю часть стакана 14 сообщается с атмосферой. Стекломасса через свободные прорези 6 поступает внутрь полого элемента 3. После перекрытия прорезей цикл подачи стекломассы к формам повторяется. Регулирование произБоднтельности питателя производится изменением числа оборотов цилиндра. Для того, чтобы внутрь полого элемемта поступала наиболее однородная стекломасса, прорези 6 располагаются на расстоянии, равном 1/2 - 3/4 глубины потока стекломассы, т.е. в зоне наибольщих скоростей потока. При расстоянии больше 3/4 глубины потока захватывается в прорези стекломасса с более низкой температурой. Предлагаемое устройство по сравнению с известным отличается более высоким качеством стекла на выходе питателя, так как на формирование капли подается стекломасса из слоев потока с -более высокой однородностью, а также более высокой надежностью, так как нет подвижных частей по выталкиванию через очко порций в стекла (в известных устройствах имеется возвратно-поступатель}1ое д1зижение плунжера или полого элемента и вращение цилиндра (бушянга) для усреднения стекломассы). Кроме того, благодаря наличию выступов на цилиндре на уровне прорезей полого элемента производится более интенсивное перемешивание стекломассы перед ее поступлением на формирование капли, что также улучшает однородность стекломассы.

Л-А

Фиг. 2

| Орлов А.И | |||

| н др | |||

| Новые автоматические линии производства стеклянной тары | |||

| - М,: Легкая ивдустрия, 1976, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Способ подачи стекломассы к формам | 1978 |

|

SU679534A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-10-23—Публикация

1985-04-01—Подача