Изобретение относится к пористой массе для заполнения ацетиленовых баллонов и способу ее пртготовления и может быть использовано на предприятиях химической промьшшешюсш. Извест1ш пористые массы для заполнения ацетиленовых баллонов да основе минеральных вяжущих, кремнеземистого компонента, порообразующи и суспендирукяцих добавок lj2}. Такие пористые массы имеют низкую пористость и большую объемную массу. Кроме того, известна пористая масса для заполнения ацетиленовых баллонов, содержащая известь-кипелку, цемент, песок, асбестовое волокно и алюминиевую пудру при следуищем соотношении между компонентами (в вес.%): Известь-кипелка 5,0-35,0 10,0-35,0 52,0-63,0 Асбестовое волокно 4,0-10,0 . Алюминиевая пудра 0,2-0,25 131 Недостатками этой пористой массы являются низкая пористость (86-90%), большая объемная NQCca (320 кг/м) болышя усадочная деформация (0,397-3,175 мм на две стороны), определяемая по величине зазора между стенками ацетиленового &1ллона и пористой массш. Водотвердое отношение 2,4-4,5. Применение такой смеси требует приемов, снижающих седиментацию песка и вяжущего. Кроме того, приготовление смеси с высоким водотвердым отношением повышает влажность готовой по; ристгой массы, что усложняет и увеличивает во времени процесс сушки. Использование большого количества воды затворения увеличивает также усадку массы, тогда как при aккy lyлиpoвaнии ацетилена она должна полностью заш1мать объем баллона. С целью повышения пористости и ударной вязкости, уменьшения объемней массы и усадочной деформшцш предлагаемая пористая масса содеряшт дополшстельно сульфонол и нитрит-нитрата кальция при следующем соотношении между компонентами (в вес.%): Известь-кипепка5,0-35,0 Цемент10,0-35,0 Песок52,0-63,0 Асбестовое волокно4,0-10,0 Алюминиевая пудра0,2-0,25 Сульфонол0,15-0,30 Нитрит-нитрат кальция1,0-2,0

Такая пористая масса имеет более высокую пористость (90-94%), гленьшие объемную массу (250-300 кг/м) и усадочную деформацию 0,32,5 мм (на две стороны) по сравнению с извест ной пористой массой 3},

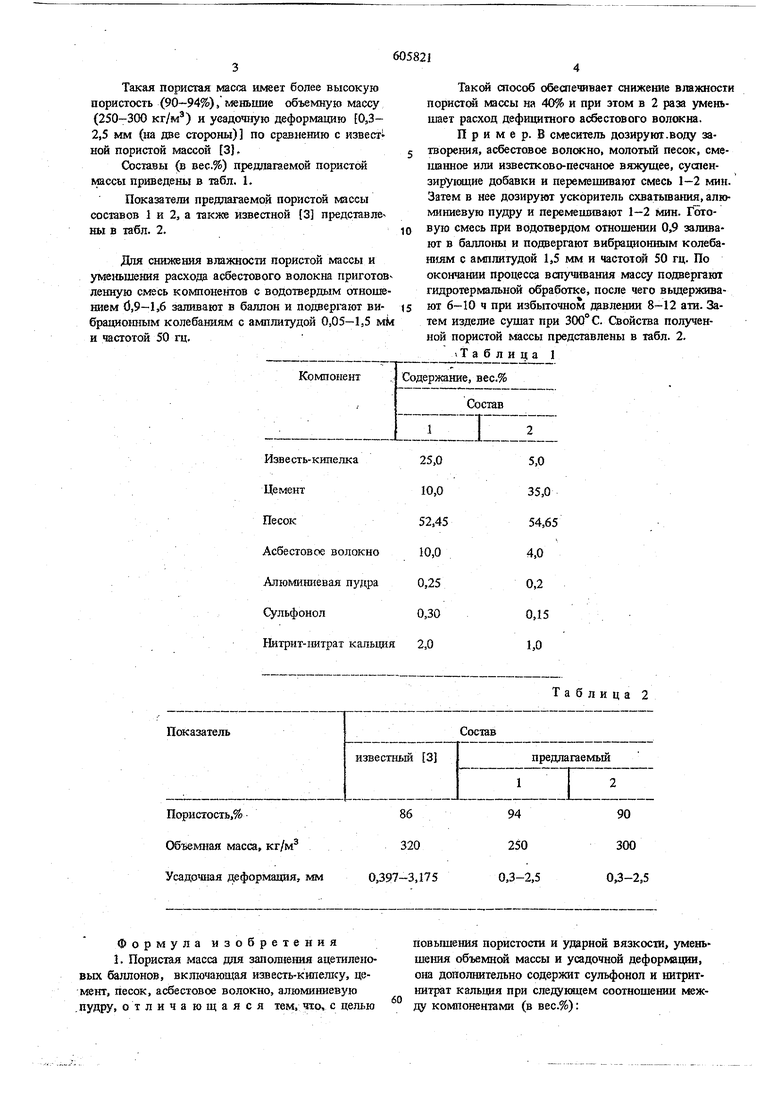

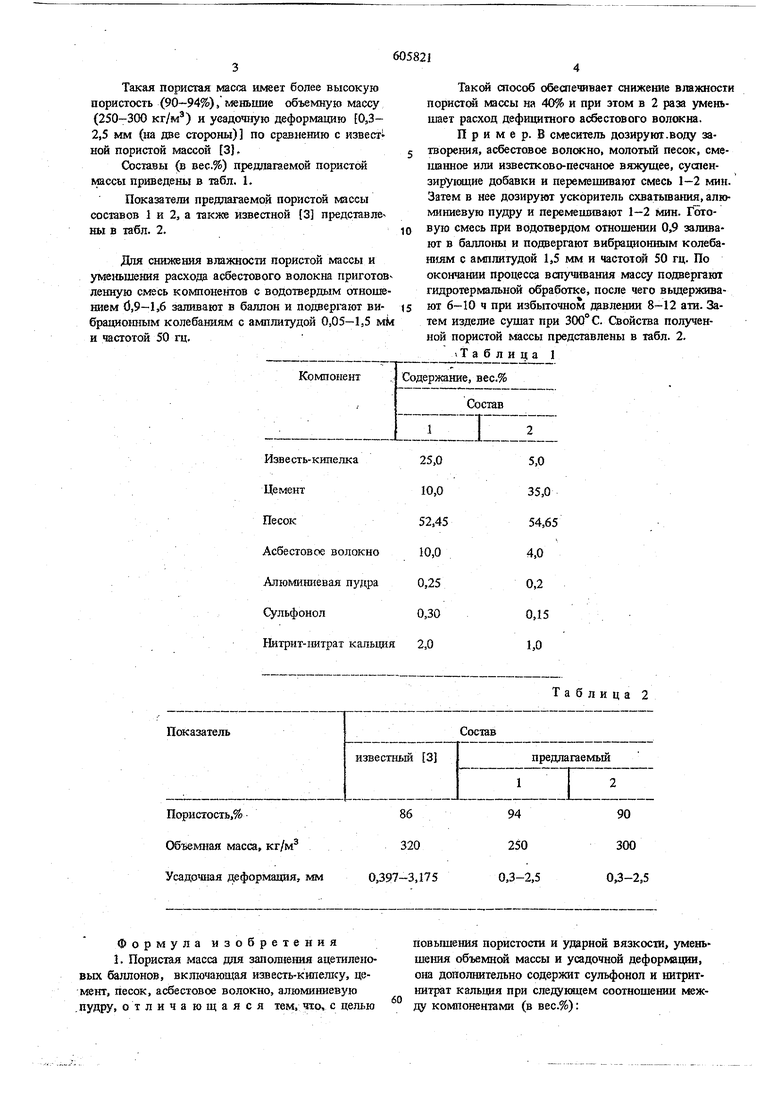

Составы (в вес.9&) предлагаемой пористой массы приведены в табл. 1.

Показатели предлагаемой пористой массы составов 1 и 2, а также известной 3 пpeдcтaвлe ны в табл. 2.

Для снижения влажности пористой массы и уме1а шения расхода асбестового волокна приготов ленную смесь компонентов с водотаердым отношением 6,9-1,6 заливают в баллон и подвергают вибрадиошпым колебаниям с амплитудой 0,05-1,5 мМ и частотой 50 ГЦ,

Такси способ обеспечивает снижение влажности пористда массы на 40% и при этом в 2 раза уменьпгает расход дефицитного асбестового волдагна.

П р и м е р. В смеситель дозируня.воду затворения, асбестовое вопсжно, молотый песок, сме1шнное или известково-песчаное вяжущее, суспензирующие добавки и перемешивают смесь 1-2 мин. Затем в нее дозируют ускоритель схватьшания, алюминиевую пудру и перемеш1шают 1-2 мин. Готовую смесь при водотвердом отношении 0,9 заливают в баллоны и подвергают вибрационным колебаниям с амплитудой 1,5 мм и частотой 50 гц. По окончании процесса вспучивания массу подвергают гидротермальной обработке, после чего вьщерживают 6-10 ч при избыточном давлении 8-12 ати. Затем изделие сушат при 300 С. Свойства полученной пористой массы представлены в табл. 2.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь и способ изготовления из нее пористой массы | 1976 |

|

SU602524A1 |

| Шихта для изготовления строительных изделий | 1979 |

|

SU773023A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2284977C1 |

| СИЛИКАТНЫЙ ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 1992 |

|

RU2080310C1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1980 |

|

SU1016264A1 |

| Комплексный наномодификатор для газобетонов неавтоклавного твердения и содержащая указанную добавку газобетонная смесь | 2024 |

|

RU2831586C1 |

| МАССА ДЛЯ ПОРИЗОВАННОГО ПЕРЛИТОСИЛИКАТА | 1973 |

|

SU365340A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2283293C1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1981 |

|

SU975648A1 |

| ИЗДЕЛИЕ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, СМЕСЬ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ СМЕСИ | 2018 |

|

RU2681166C1 |

Показатель

Пористость,% Обвеьшая масса, кг/м Усадошия деформадая, мм

Формула изобретения 1. Пористая масса для заполнения ацетиленовых баллонов, включающая известь-кшел су, цемент, песок, асбестовое волокно, алюминиевую .пудру, отличающаяся тем, что, с целью

Таблица 2

90

94 250

300

0,3-2,5 0,3-2,5

повьпцения пористости и ударной вязкости, уменьшения объемной массы и усадочной деформации, она дополнительно содержит сульфоноп и нитритнитрат кальция при следукнцем соотношении между компонентами (в вес.%): Известь-кипелка 5,0-35,0 10,0-35,0 52,0-63,0 Асбестовое волокно 4,0-10,0 Алюминиевая пущга 0,2-0,25 0,15-0,30 Сульфонол 1,0-2,0 Нитрит-нитрат калышя 2. Choco6 приготовления пористой массы по п. 1, включающий дозирование и смеше ше компонентов, заливку в баллоны, гидротермальную обрабожу и сушку, отличающийся тем,что. с целью снижения влажности пористой массы и уменьшения расхода асбестового волокна, пригоговленную смесь с водотвердым отношением 0,9- Ьб заливают в баллон и подвергают вибрационным колебаниям с амплитудой 0,05-1,5 мм и частотой 20-50 ГЦ. Источники информации, принятые во внимание при экспертизе: 1. Патент США N 3274123,кл. 252-446,20.09.66. 2. Патент Франции № 1323990, кл. С 10 Н , 04.03.63. З.Патент США № 2883040,кл. 206-07,27.04.53.

Авторы

Даты

1978-05-05—Публикация

1974-12-18—Подача