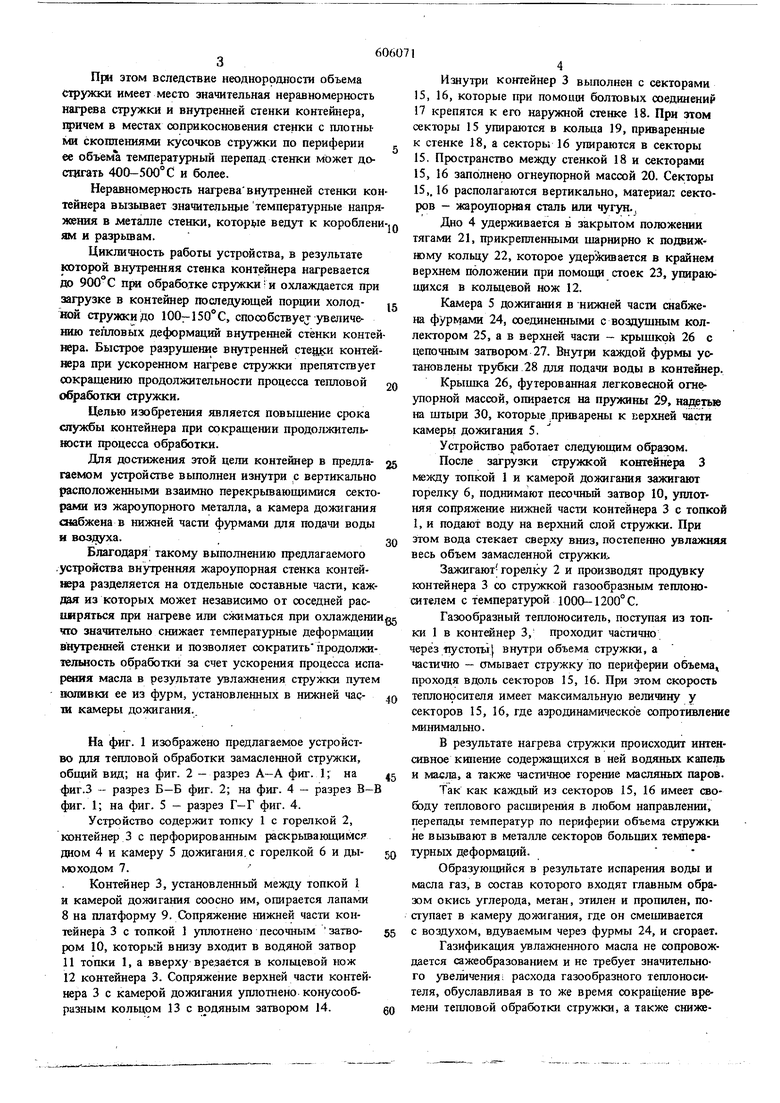

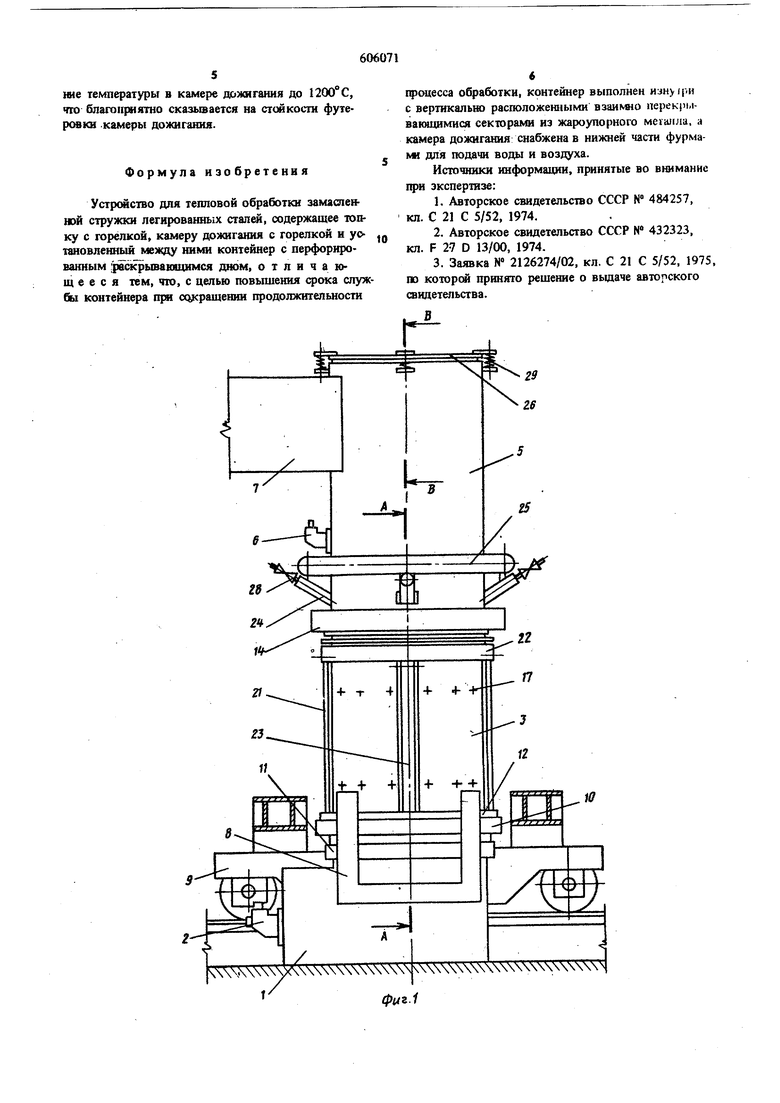

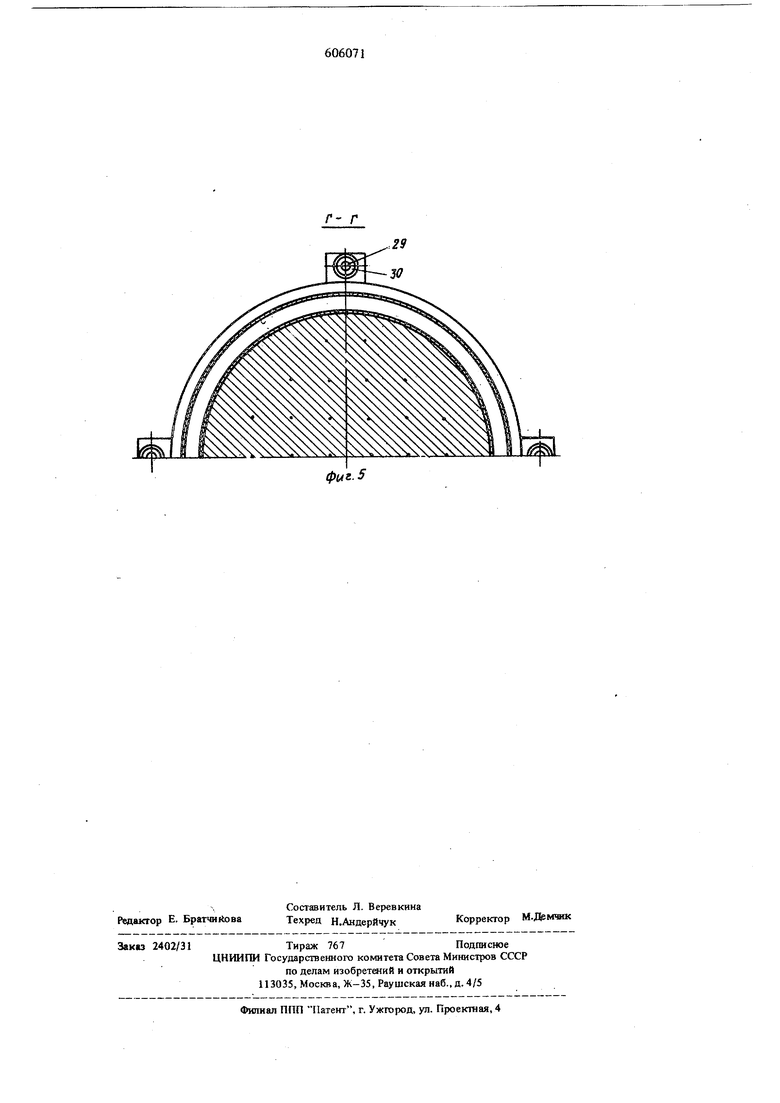

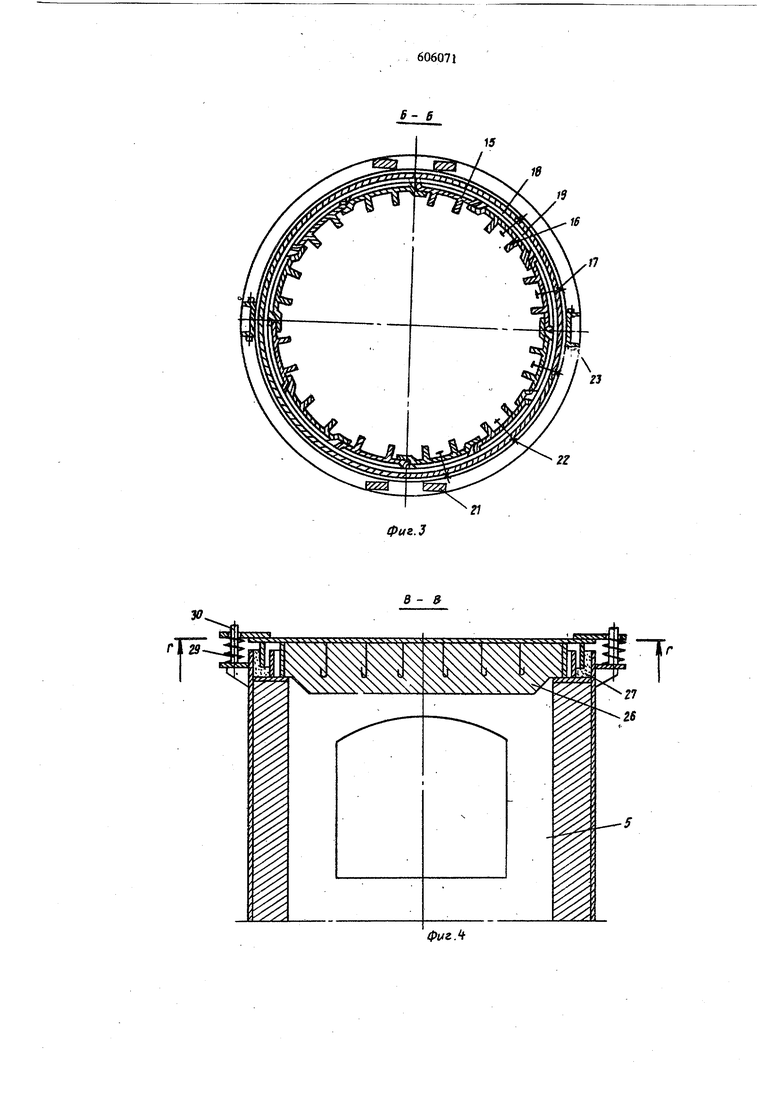

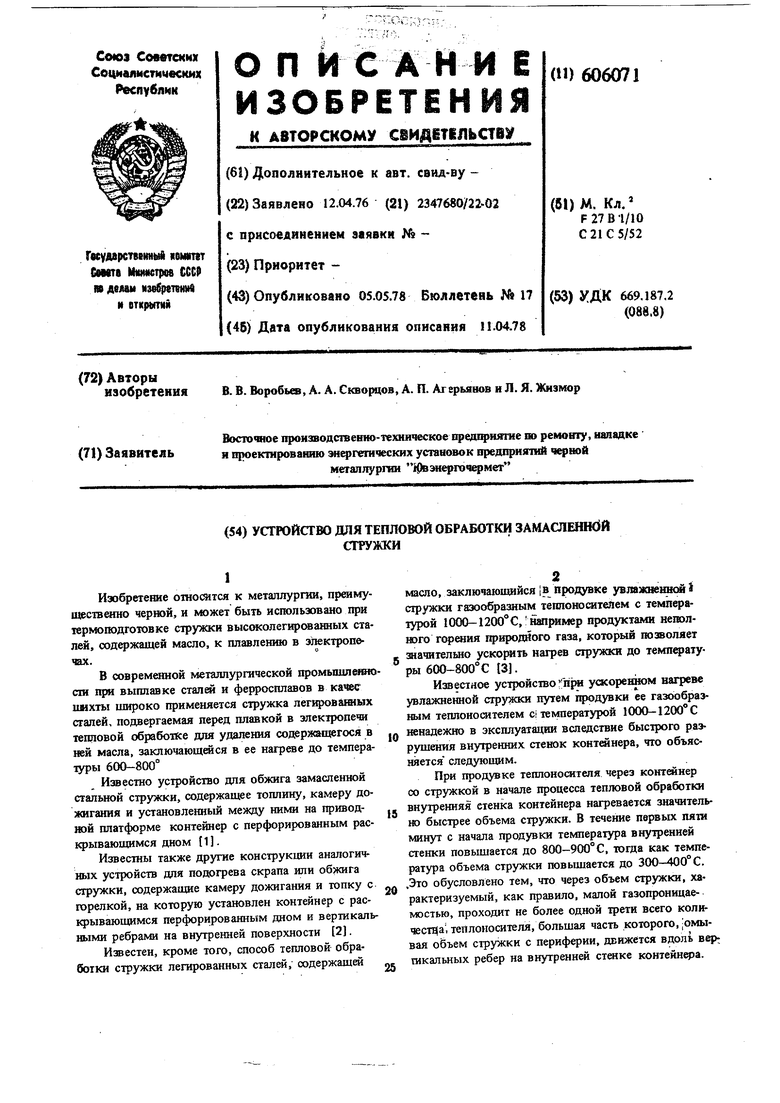

(54) УСТГОЙСТВО ДЛЯ ТЕПЛОЮЙ ОБРАБОТКИ ЗАМАСЛЕННОЙ СТРУЖКИ При этом вследствие неоднородности объема стружки имеет место значительная неравномерность нагрева стружки и внутренней стенки контейнера, Щ5ичем в местах соприкосновения стенки с плотными скоплениями кусочков стружки по периферии ее объема температурный перепад стенки может досщгать 400-500°С и более. Неравномерность нагревавнутренней стенки ко тейнера вызьшает значительные температурные напря жения в металле стенки, которое ведут к короблен ям и разрьшам. Цикличность работы устройства, в результате которой внутренняя стенка контейнера нагревается до 900° С пра обработке стружки и охлаждается при загрузке в контейнер последующей порции холодной стружки до 100-150° С, способствует увеличению тепловых деформаций внутренней стенки конте тера. Быстрое разрушение внутренней стещси контей нера при ускоренном нагреве стружки препятствует сокращению продолжительности процесса тепловой обработки стружки. Целью изобретения является повышение срока службы контейнера при сокращении продолжительности процесса обработки. Для достижения этой цели контейнер в предлагаемом устройстве выполнен изнутри с вертикально расположенными взаимно перекрьшающимися секто рами из жароупорного металла, а камера дожигания снабжена в нияией части фурмами для подачи воды и воздуха. Благодаря такому выполнению предлагаемого /устройства внутренняя жароупорная стенка контейнера разделяется на отдельные составные части, каждая из которых может независимо от соседней расширяться при нагреве или сжиматься при охлаждени что значительно снижает температурные деформации внутренней стенки и позволяет сократитьпродолжительность обработки за счет ускорения процесса исп рения масла в результате увлажнения стружки путем яюливки ее из фурм, установленных в нижней часта камеры дожигания.. На фиг. 1 изображено предлагаемое устройство для тепловой обработки замасленной струяски, общий вид; на фиг. 2 - разрез А-А фиг. 1; на фиг.З - разрез Б-Б фиг. 2; на фиг. 4 - разрез В- фиг. 1; на фиг. 5 - разрез Г-Г фиг. 4. Устройство содержит топку 1 с горелкой 2, контейнер 3 с перфорированным раскрьшающимс дном 4 и камеру 5 дожигания, с горелкой 6 и дымэ ходом 7. Контейнер 3, установленный между топкой 1 и камерой дожигания соосно им, опирается лапами 8 на платформу 9. Сопряжение нижней части контейнера 3 с топкой 1 уплотнено песочным загвором 10, который внизу входит в водяной затвор 11топки 1, а вверху врезается в кольцевой нож 12контейнера 3. Сопряжение верхней части контейнера 3 с камерой дожигания уплотнено конусообразным кольцом 13 с водяным затвором 14. Изнутри контейнер 3 выполнен с секторами 15, 16, которые 1ФИ помоии болтовых соединений 17 крепятся к его наружной стенке 18. При этом секторы 15 упираются в кольца 19, приваренные к стенке 18, а секторы 16 упираются в секторы 15. Пространство между стенкой 18 и секторами 15, 16 заполнено огнеупорной массой 20. Секторы 15,, 16 располагаются вертикально, материал секторов - жароупорная сталь или чугун., Дно 4 удерживается в закрытом положении тягами 21, прикрепленными шарнирно к подвиждаму кольцу 22, которое удер;«ивается в крайнем верхнем положении при помощи стоек 23, упирающихся в кольцевой нож 12. Камера 5 дожигания в нижней части снабжена фурмами 24, соединенными с воздушным коллектором 25, а в верхней части - крышкой 26 с цепочным затвором 27. Внутрт каждой фурмы установлены трубки 28 для подачи воды в контейнер. Крышка 26, футерованная легковесной огнеупорной массой, опирается на пружины 29, надетые на штыри 30, которые приварены к верхней части камерь дожигания 5. Устройство работает следующим образом. После загрузки стружкой контейнера 3 между топкой 1 и камерой дожигания зажигают горелку 6, поднимают песочный затвор 10, уплотняя сопряжение нижней части контейнера 3 с топкой 1, и подают воду на верхний слой стружки. При этом вода стекает сверху вниз, постепенно увлажняя весь объем замасленной стружки Зажигаютгорелку 2 и производят продувку контейнера 3 со стружкой газообразным тешюно0 телем с температурой 1000-1200° С. Газообразный теплоноситель, поступая из топки 1 в контейнер 3, проходит частично через tiycTOTbij внутри объема стружки, а частично - омывает стружку по периферии объема, проходя вдоль секторов 15, 16. При этом скорость теплонрсителя имеет максимальную величину у секторов 15, 16, где аэродинамическое сопротивление минимально. В результате нагрева стружки происходит интенсивное кипение содержащихся в ней водяных капеда и ма«1ш, а также частичное горение масляных паров. Так как каждый из секторов 15, 16 имеет свободу теплового расширения в любом направлении, перепады температур по периферии объема стружки не вызывают в металле секторов больших температурных деформаций. Образующийся в результате испарения воды и масла газ, в состав которого входят главным образом окись углерода, метан, этилен и пропилен, поступает в камеру дожигания, где он смешивается с воздухом, вдуваемым через фурмы 24, и сгорает. Газификация увлажненного масла не сопровождается сажеобразованием и не требует значительного увеличения; расхода газообразного теплоносителя, обуславливая в то же время сокращение времени тепловой обработки стружки, а также снижеme температуры в камере дожигания до 1200° С, что благоприятно сказывается на стойкости футерсшки камеры дожигания. Формула изобретения Устр(жство для тепловой обработки замасленной стружки легированных сталей, содержащее юоку с горелкой, камеру дожигания с горелкой и установленный мехсду ними контейнер с перфорированным :раскрыванхцимся дном, отличающееся тем, что, с целью повышения срока служ ба контейнера при сокращении продолжитепыюсти V гфоцесса обработки, контейнер выполнен с вертикалью расположенными взаичвю перекрывакшшмися секторами из жароупорного мсгшши, а камера дожигания снабжена в нижней части фурмами для подачи воды и воздуха. Источники информащш, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 484257, кл. С 21 С 5/52, 1974. 2.Авторское свидетельство СССР N 432323, кл. F 2-7 D 13/00, 1974. 3.Заявка № 2126274/02, кл. С 21 С 5/52, 1975, по которш принято решенне о вьщаче авторского (яидетельства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для предварительной обработки замасленного металлолома | 1990 |

|

SU1772567A1 |

| УСТРОЙСТВО ДЛЯ ПОДОГРЕВА СКРАПА | 1972 |

|

SU424000A1 |

| УСТРОЙСТВО ДЛЯ ПОДОГРЕВА СКРАПА | 1973 |

|

SU432323A1 |

| Устройство для обжига замасленной стальной стружки | 1974 |

|

SU484257A1 |

| Устройство для обжига стружки | 1973 |

|

SU454255A1 |

| Колпаковая печь для термообработки замасленных металлоизделий | 1986 |

|

SU1397512A1 |

| Устройство для предварительной обработки замасленного скрапа | 1989 |

|

SU1693343A1 |

| Устройство для тепловой обработки замасленной стружки | 1987 |

|

SU1497437A1 |

| ВРАЩАЮЩАЯСЯ ПЕЧЬ ДЛЯ ТЕРМООБЕЗЖИРИВАНИЯ СТРУЖКИ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2009423C1 |

| Способ остеклования илового осадка или других органических шламов и отходов и устройство для его реализации | 2019 |

|

RU2704398C1 |

Составитель Л. Веревкина

Редактор Е- BpaTMHitoBa Техред Н.Андерйчук

2402/31Тираж 767Подписное

ЦНИИПИ Государственного комитета Совета Министров СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Корректор М.Демчик

18

19

16

гг

Авторы

Даты

1978-05-05—Публикация

1976-04-12—Подача