Изобретение относится к способам выделения н -парафинов из смеси с другими углеводородами с неразветвле ной цепью, например с ароматическими циклопарафиновыми и иэбпарафиновыми углеводородами, путем адсорбции н -п рафинов в неподвижном слое молекуляр Н.ЫХ сит (размер микропор 5 А) . язвестен способ выделения н -парафинов из указанной смеси, по которому на первой стадии смесь пропускают через неподвижный слой молекулярных сит (размер пор 5 А), что приводит к избирательной адсорбции углеводородов нормального строения, на второй - продувают слой молекулярных сит для удаления углеводородов, адсор бированных на поверхности сит, а на третьей - десорВируют адсорбированные в микропорах н -парафины. Все три стадии проводят изотермично в паровой фазе, а продувку и десорбцию осуществляют при изменении давления i .. Известен также способ,, по которо- му Н -парафины десорбируют снижением давления, которое осуществляют путем конденсации потока паров, выходящего из слоя адсорбента, с помощью конденсирующего потока. Предпочтительно конденсацию проводят путем подачи потока паров снизу вверх в колонну, в верхнюю часть которой направляют конденсирующий поток, .причем в качестве последнего используют часть продукта, выводимого из низа этой колонны 2. Однако, если из слоя адсорбента вы1СОДИТ поток паров, который содержит пегкЪкипящие (в пределах 30-200 с) бензиновые углеводороды, то для достижения низкого давления, достаточного для осуществления десорбции, необходимо охладить конденсирующий поток до температуры ниже температуры окружающей среды, что приводит к значительным капитальным и- эксплуатационным затратам на холодильную установку. С целью упрощения способа по предлагаемому способу десорбцию осуществляют эжектированием с использованием в качестве движущего потока эжектора рециркулируемых десорбируемых н -парафинов . Количество движущего потока относительно количества десорбированных И-парафинов зависит от многих фдкторсв, например.от состава десорбата.

.состава движущего потока, а также от температуры и давления движущего потока на входе в эжектор. Обычно такое молярное соотношение находится в пределах от 3:1 до 20:1,

Эжектор состоит из трех основных частей: форсунки, камеры всасывания и диффузора смешения. Поток, .называемый движущим потоком, вводят в форсунку при постоянном давлении, затем он расширяется с увеличением энтропии, снижением энтальпии, пЪвышением удельного объема и скорости. Движущий и увлекаемый потоки смешиваются в почти изобарном процессе при повышении скорости увлекаемого потока и понижении скорости .движущего потока. Смесь потоков проходит через диффузор, где

Условия

Стадия адсорбции: температура,°С

абсолютное давление, кг/см

время, мин .Стадия продувки:

Q

температура, С

абсолютное давление, кг/см

, мин Стадия десорбции: температура,°С

абсолютное давление, кг/см

время, мин На стс1дии адсорбции давление ПОЕЫшается, и указанные пределы характеризуют максимальное давление, достигаемое к концу стадии. Начальное давление может быть ниже указанного интервала. Во время продувки и десорбции давление, наоборот, снижается, и указанные пределы характеризуют минимальное давление, достигаемое к концу каждой стадии. Начальное давление может быть выше указанного интервала. Предпочтительное давление на стадии продувки для любого исходного сырья зависит от пределов его кипения. Например, при обработке бензина, выкипающего в пределах 30-180с, со средним числом ато мов углерода 7 предпочтительное абсолютное давление при продувке сос. тавляет 0,14-0,7 кг/см, а при обработке бензина q,- Cg - 0,35-1,4 кг/см Аналогично предпочтительные величи ны давления адсорбции и десорбции вар ируют в зависимости от пределов кипения исходного сырья.

энергия скорости превращается в энер гию давления.

В качестве движущего потока используют жидкий или газообразный продукт, хотя предпочтительнее применять газообразный. Согласно изобретению движущим потоком в эжекторе служат полученные н -парафины.

Между стадиями адсорбции и десорбции осуществляют продувку путем снижения давления в слое молекулярных сит известным способом - контактной конденсацией с применением в качестве конденсирующего потока отдутых с поверхности молекулярных сит углеводородов .

Согласно изобретению процесс проводят при следующих условиях:

ирокий интервал

Предпочтительный интервал

300-450

325-375

0,2-14

5,6-11,2 1-5 2-4

300-450

325-375

0,007-1,8

0,14-1,4 Не более 3,0 0,5-2,0

300-450

325-375

U,003-0,14

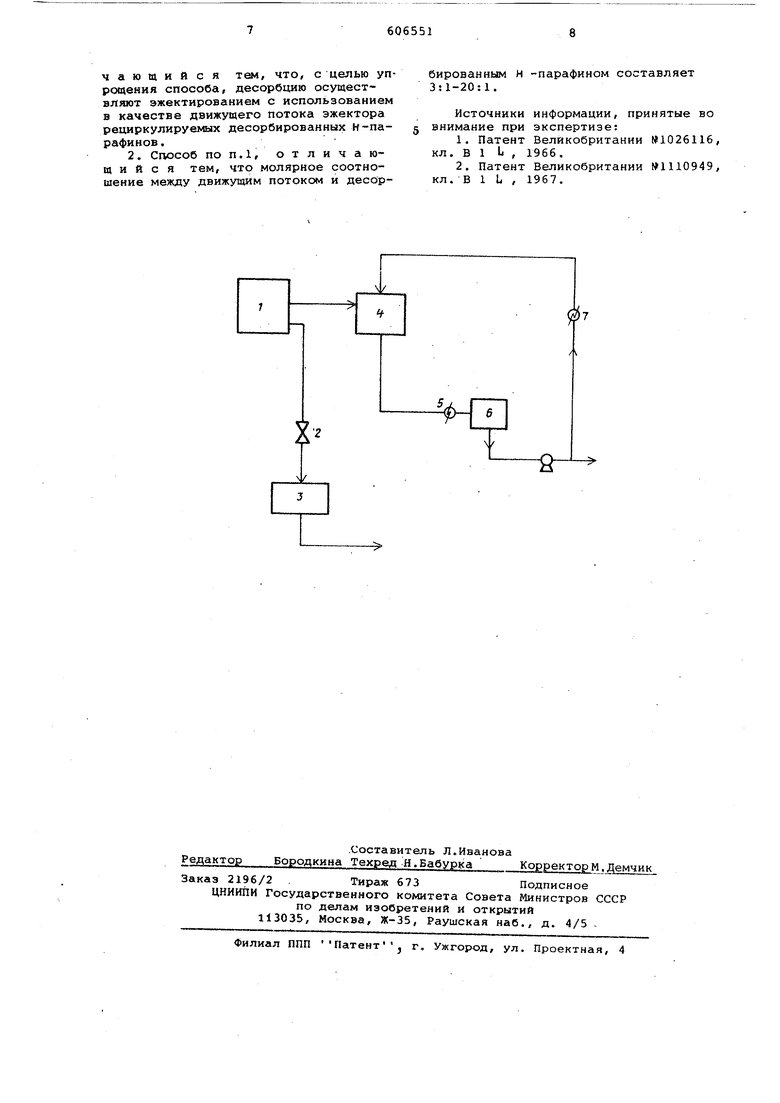

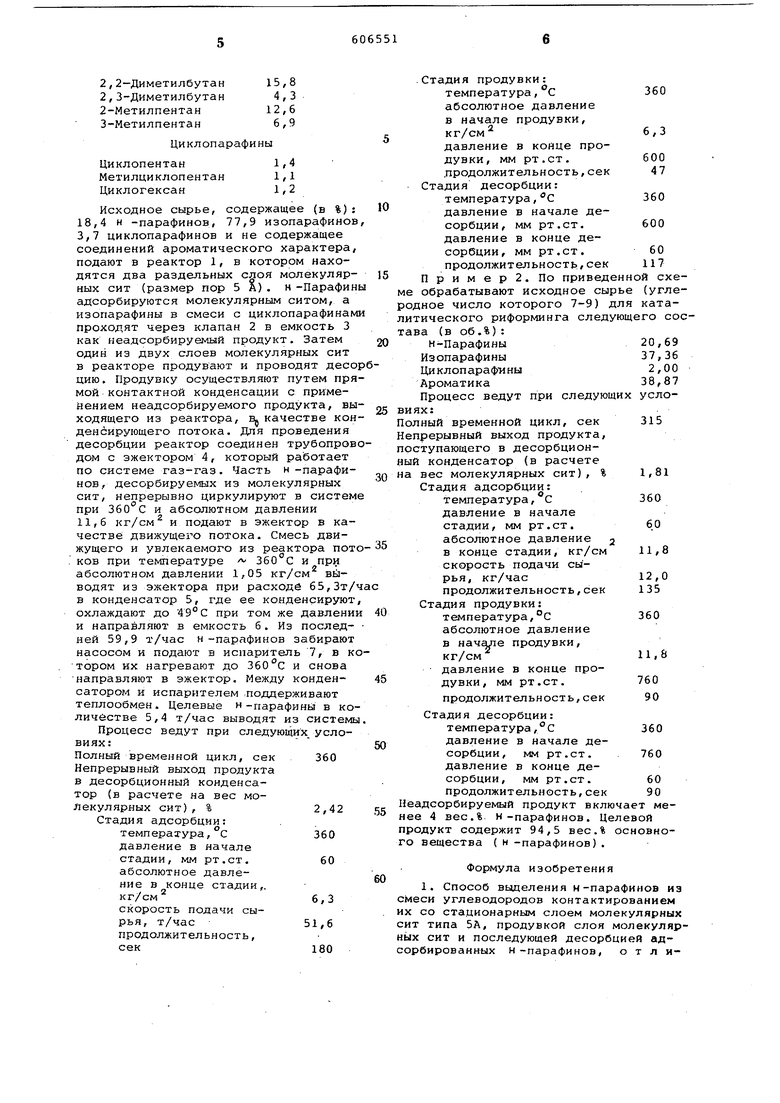

0,014-0,14 1-10 . 1-5 Предлагаемый способ приемлем в сочетании с процессом изомеризации углеводородов. Например, м -парафины, полученные на стадии десорбции, можно подвергать изомеризации, после чего продукт изомеризации рециркулировать. на стадию адсорбции. По альтернативному варианту исходную смесь, содержащую Н -.парафины, можно получать при изомеризации, а н -парафины, которые выделяют на стадии десорбции, рециркулировать на стадию изомеризации. Пример 1. По схеме, изображенной на чертеже, обрабатывают исходное сырье следующего состав-а (в об.%) : н-Парафины Пропан .0,4 Н-Бутан1,8 и-Пентан12,1 н-Гексан 4,1 Изопарафины Изобутан1,5 Изопентан38,8 2,2-Диметилбутан15,8 2,3-Диметил6утан4,3 2-Метилпентан12,6 3-Метилпентан6,9 Циклопарафины Циклопентан1,4 Метилциклопентан 1,1 Циклогексан1,2 Исходное сырье, содержащее (в %) 18,4 н -парафинов, 77,9 изопарафино 3,7 циклопарафинов и не содержащее соединений ароматического характера подают в реактор 1, в котором находятся два раздельных своя молекуляр ных сит (размер пор 5 А). н-Парафи адсорбируются молекулярным ситом, а изопарафины в смеси с циклопарафина проходят через клапан 2 в емкость 3 как неадсорбируемый продукт. Затем один из двух слоев молекулярных сит в реакторе продувают и проводят дес цию. Продувку осуществляют путем пр мой контактной конденсации с примейением неадсорбируемого продукта, вы ходящего из реактора, в качестве ко денсирующего потока. Для проведения десорбции реактор соединен трубопро дом с эжектором 4, который работает по системе газ-газ. Часть н -парафи нов, десорбируемых из молекулярных сит, непрерывно циркулируют в систем при З60с и абсолютном давлении 11,6 кг/см и подают в эжектор в качестве движущего потока. Смесь движущего и увлекаемого из реактора пот . ков при температуре л. и при абсолютном давлении 1,05 кг/см вйводят из эжектора при расходе 65,3т/ в конденсатор 5, где ее конденсируют охлаждают до 4 9° С при том же давлени и направляют в емкость 6. Из последней 59,9 т/час н-парафинов забирают насосом и подают в испаритель 7, в к тором их нагревают до и снова направляют в эжектор. Между конденсатором и испарителем .поддерживают теплообмен. Целевые н-парафины в ко личестве 5,4 т/час выводят из систем Процесс ведут при следующих условиях:Полный временной цикл, сек 360 Непрерывный выход продукта в десорбционный конденсатор (в расчете на вес молекулярных сит), %2,42 Стадия адсорбции: температура,°С360 давление в начале стадии, мм рт.ст. 60 абсолютное давление в конце стадии,, кг/см 6,3 скорость подачи сырья, т/час51,6 продолжительность, сек180 Стадия продувки: температура,с360 абсолютное давление в начале продувки, кг/см давление в конце продувки, мм рт.ст. .продолжительность, сек Стадия десорбции: температура,С давление в начале десорбции, мм рт.ст. давление в конце десорбции, мм рт.ст. 60 продолжительность,, сек 117 П р и м е р 2. По приведенной схеобрабатывают исходное сырье (угленое число которого 7-9) для катаического риформинга следующего соса (в об.%) : Н-Парафины20,69 Изопарафины37,36 Циклопарафины2,00 Ароматика38,87 Процесс ведут при следующих услох:ный временной цикл, сек 315 рерывный выход продукта, тупающего в десорбционконденсатор (в расчете вес молекулярных сит), % 1,81 Стадия адсорбции: температура,с360 давление в начале стадии, мм рт.ст. 60 абсолютное давление д в конце стадии, кг/см 11,8 скорость подачи сырья, кг/час12,0 продолжительность,сек 135 тадия продувки: температура,°С360 абсолютное давление в продувки, кг/см давление в конце продувки, мм рт.ст. 760 продолжительность,сек 90 Стадия десорбции: температура,°С360 давление в начале десорбции, мм рт.ст. 760 давление в конце десорбции, мм рт.ст. 60 продолжительность,сек 90 дсорбируемый продукт включает ме4 вес.% Н-парафинов. Целевой дукт содержит 94,5 вес.% основновещества (н -парафинов). Формула изобретения 1. Способ выделения н-парафинов из и углеводородов контактированием о стационарным слоем молекулярных типа 5А, продувкой слоя молекулярсит и последующей десорбцией адированных н-парафинов, о т л ичающийся тем, что, с целью упрсхцения способа, десорОцию осуществляют эжектированием с использованием в качестве движущего потока эжектора рециркулируемых десорбированных Н-парафинов.

2. Сгюсоб ПОП.1, отличающийся тем, что молярное соотношение между движущим потоком и десорбированным Н -парафином составляет 3 l-20:l.

Источники информации, принятые во внимание при экспертизе:

1.Патент Великобритании W1026116, кл. В 1 L , 1966.

2.Патент Великобритании №1110949, кл. В 1 L, , 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗМЫКАНИЕ ЦИКЛА ДЛЯ УВЕЛИЧЕНИЯ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 2004 |

|

RU2343185C2 |

| Циклический способ выделения нормальных парафинов | 1974 |

|

SU493976A3 |

| ОБЪЕДИНЕННЫЕ СПОСОБЫ ПОЛУЧЕНИЯ ТРЕТ-АМИЛ-АЛКИЛОВЫХ ЭФИРОВ | 1995 |

|

RU2124494C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПОЛУЧЕНИЯ БУТЕНА-1 | 1996 |

|

RU2119475C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРА-КСИЛОЛА (ВАРИАНТЫ) | 2004 |

|

RU2352550C2 |

| Способ выделения параксилола из смеси с8 ароматических углеводородов | 1971 |

|

SU507222A3 |

| Способ управления процессом выделения н-парафинов в адсорбционных установках | 1987 |

|

SU1435275A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2462499C2 |

| Способ получения н-парафинов | 1980 |

|

SU956547A1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ УГЛЕВОДОРОДОВ | 2006 |

|

RU2364582C2 |

Авторы

Даты

1978-05-05—Публикация

1974-07-25—Подача