Изобретение относится к разделению углеводородов, в частности к способу получения высокочистых н-парафинов, и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Известен способ выделения н-парафинов различной-длины из смеси углеводородов различных групп. Адсорбцию проводят в паровой или паро-жидкой фазе в смеси с водородом при атмосферном или повышенном давлении на адсорбенте - цеолите с порами 4,94,4. Десорбцию проводят, в две ступени. На первой ступени десорбентом служит водород или смесь водорода с парами ароматических углеводородов (например бензола, толуола, ксилола или их смеси). Возможно также использование смеси водорода с парами фракции бензина риформинга, в которой отсутствуют н-парафины. при этом пределы выкипания бензина должны быть близки к температуре кипения бензолаксилола. На второй ступени десорбции в качестве десорбента используют индивидуальные н-парафины с температурой кипения ниже, чем у десорбируеvax. углеводородов, или смесь индивидуальных н-парафинов. Процесс проводится в изотермических и изобарических условиях. Однако по мере снижения адсорбционной способности цеолита, десорбция н-парафинов должна проводится при более высокой температуре и в течение более ; длительного времени. Процесс позволяет получать н-парафины с различной длиной цепи с чистотой до 98% Ц.

10

Известен способ извлечения н-парафинов углеводородной смеси путем адсорбции их в паровой фазе с помощью цеолита, диаметр адсорбционных полостей которого равен 5 А.

15 Десорбцию н-парафинов осуществляют парами метанола. Сырьевую смесь смешивают с газом-разбавителем (.водородом ), нагревают и испаряют. Пары сырья и водород проходят слой цеоли20та, н-парафины адсорбируются, а выХОДЯ1ДИЙ поток содержит в основном нелинейные углеводороды, водород и метанол, оставшийся в цеолите от предыдущей стадии десорбции. Выходящий поток охлаждают и от нелинейных углеводородов отделяют.водород сепарацией и метанол отстаиванием. Следы метанола отмывают от нелинейных углеводородов водой. По оконча30нии стадии адсорбции пооводят проДувку слоя цеолита.от паров сырья водородом, продукт продувки и водород возвращают в сырье. Затем прово дят десорбцию н-парафинов парами метанола. Н-парафины и метанол, выходящие из адсорбера, конденсируют, охлаждают, разделяют отстаиванием, н-парафины отмывают от примесей метанола водой, отделенный при отслаи вании метанол возвращается в систему. В процессе получают парафины чистотой до 98,6%, содержащих до 0, ароматических углеводородов С2. Недостатками данного способа явл ются получение в процессе жидких па рафинов .низкой чистоты, содержащих большое количество ароматических углеводородов, необходимость организации до.полнительной очистки жи ких парафинов с тем, чтобы сделать возможным дальнейшее их использование в качестве сырья микробиологиче кой и химической промьяшленностей, применение в процесс сильного яда метанола, необходимость проводить процесс при температуре не выше 300 с целью исключения разложения метанола, вэтом случае для исключения возможности капиллярной конденсации выдвигаются более жесткие требовани к концу кипения сырьевой смеси, соз ется необходимость разбавления сырь большими количествами газа-разбавителя, проведения процесса при атмос ферном давлении. Все это приводит к снижению парциального давления па ров н-парафинов, что отрицательно сказывается на адсорбционной способ ности цеолита, а значит и выработке парафина. Наиболее близким к предлагаемому является способ получения н-парафинов, по которому сырье и водородсодержащий газ смешивают, нагревают в печи и подают в адсорбер, заполненный молекулярным ситом 5А. Н-алканы адсорбируются, а денормализованный продукт, водородсодержащий газ и аммиак, оставшийся в цеолите по окончании стадии десорбции, выво дя из адсорбера, охлаждают и разделяют в сепараторе. Денормализат выводят с установки, а охлажденный водородсодержащий газ поступает в блок очистки н-парафинов на алюмосиликатном адсорбенте сначала в абсорбер, в котором идет снижение тем пературы слоя адсорбента перед стадией адсорбции нелинейных углеводородов из неочищенных н-парафинов, где водородсодержащий газ .-нагревается до 120°С, после чего его нагре вают в теплообменнике до 320 С и подают в другой адсорбер, в котором происходит разогрев слоя адсорбента после насыщения его нелинейными углеводородами перед стадией их десорбции . Выходящий из этого адсорбера водородсодержащий газ и углеводороды охлаждают и разделяют. Водородсодержащий газ поступает на прием компрессора и затем на смешение с сырьем блока получения парафинов, а углеводороды, которые по качеству близки неочищенным парафинам, возвращают в сырье блока очистки. По достижению определенной степени насыщения молекулярного сита н-алканами в блоке получения н-парафинов проводят продувку слоя цеолита аммиаком от паров сырья и неселективно сорбируемых примесей, которые после отделения от них аммиака возвращают в сырье блока получения парафинов. По окончании продувки проводят десорбцию н-парафинов амгииаком. Для этого а ммиак компрессором прокачивают через печь, нагревают до 380-400°С и делят на два потока. Первый поток направляют в адсорбер блока получения парафинов для продувки и десорбции н-парафинов, второй в блок очистки для десорбции ароматики, количество второго потока аммиака обеспечивает соотношение аммиак: адсорбент (0,1-10):. Получаемые на стадии десорбции неочищенные парафины и аммиак охлаждают и разделяют в сепараторе, аммиак возвращают в систему циркуляции, а неочищенные н-парафины насосом направляют в адсорбер блока очистки с охлажденным потоком водородсодержащего газа для жидкофазной адсорбции ароматических углеводородов. Очищенные парафины выводят сверху адсорбера к-ак товарный продукт. После окончания адсорбции ароматических углеводородов проводят разогрев и продувку слоя адсорбента нагретым потоком водородсодержащего газа, а затем осуществляют десорбцию ароматических углеводородов потоком аммиака. Ароматические углеводороды отделяют от аммиака и возвращают в сырье блока получения парафинов 3. Недостатками этого способа являются низкая чистота парафинов и высокое содержание ароматических углеводородов, низкий выход парафинов, а также сложность технологической схемы и низкие технико-экономические показатели. Причиной этого является проведение адсорбции и десорбции ароматики из неочищенных парафинов в разных фазовых условиях (адсорбцию в жидкой фазе, а десорбцию в паровой), что приводит к необходимости попеременного разогрева и охлаждения слоя адсорбента, заполнения адсорберов сырьем.и их опорожнение. Все это требует больших затрат времени на проведение очистки н-парафинов, усложняет технологическую схему процесса. Большое число стадий цикла требует большого числа адсорберов для осуществления квазинепрерывного процесса и увеличивает требуемое количество адсорбента, а следовательно, уменьшает съем очищенных парафи.нов с тонны адсорбента. Опорожнение слоя адсорбента от остатков сырья (неочищенных парафинов) после окончания стадии адсорбции приводит к циркуляции в блоке очистки до 30% сырья, что также требует дополнительного количества адсорбента, увеличивает эксплуатационные затраты.

Целью изобретения является получение н-парафинов высокой чистоты с низким содержанием ароматических углеводородов, увеличения выхода н-парафинов, упрощение технологической схемы процесса и улучшение его технико-экономических показателей, например сокращение, затрат на вспо1уюгательные материалы и капитальных затрат.

Поставленная цель достигается |Тем, что согласно способу получения н- парафинов путем адсорбции их из нефтяного сырья, разбавленного водородсодержащим газом, на молекулярных ситах ЗА, с отделением денормализованного продукта, -продувки и десорбции адсорбированных н-парафинов аммиаком с последующей адсорбционной очисткой десорбированных Н-парафинов в смеси с водородсодержащим газом, продувкой и десорбцией нелинейных углеводородов аммиаком, поток водородсодержащего газа, подаваемого на очистку н-парафинов, в количестве 2-20% от общего объема водородсодержащего -газа предварительно промывают водой до остаточного содержания аммиака не более 2%, смесь его с десорбированными н-парафинами нагревают и в паровой фазе подают на очистку в слой фожазита при давлении, относящемся к давлению адсорбции н-парафинов как (,0 ,1-1,0) : 1,0 , полученную смесь очищенных н-парафинов и водородсодержащего газ.а охлаждают, разделяют и водородсодержащий газ подают на продувку слоя Фожазита и десорбированные нелинейные углеводороды смешивают сденормализованным продуктом и подают на разделение в отгонную колону с получением аммиака и денормализованного продукта.

Десорбцию нелинейных углеводородов из слоя фожазита ведут при температуре на 30° С выше температуры их адсорбции ,.

Десорбцию нелинейных углеводородов из. слоя фожазита ведут при температуре на 30°С выше температуры их адсорбции.

Десорбцию нелинейных углеводородов подают 1-8% от общего объема акошака.

Общая длительность цикла удаления из н-парафинов нелинейных (глгшным образом ароматических углеводородов 9г-бО мин, при этом соотношение длительностей отдельных стадий цикла 5 (адсорбции нелинейньЬс углеводородов, iix десорбции и продавки слоя фожазита) равно 1:1:1.

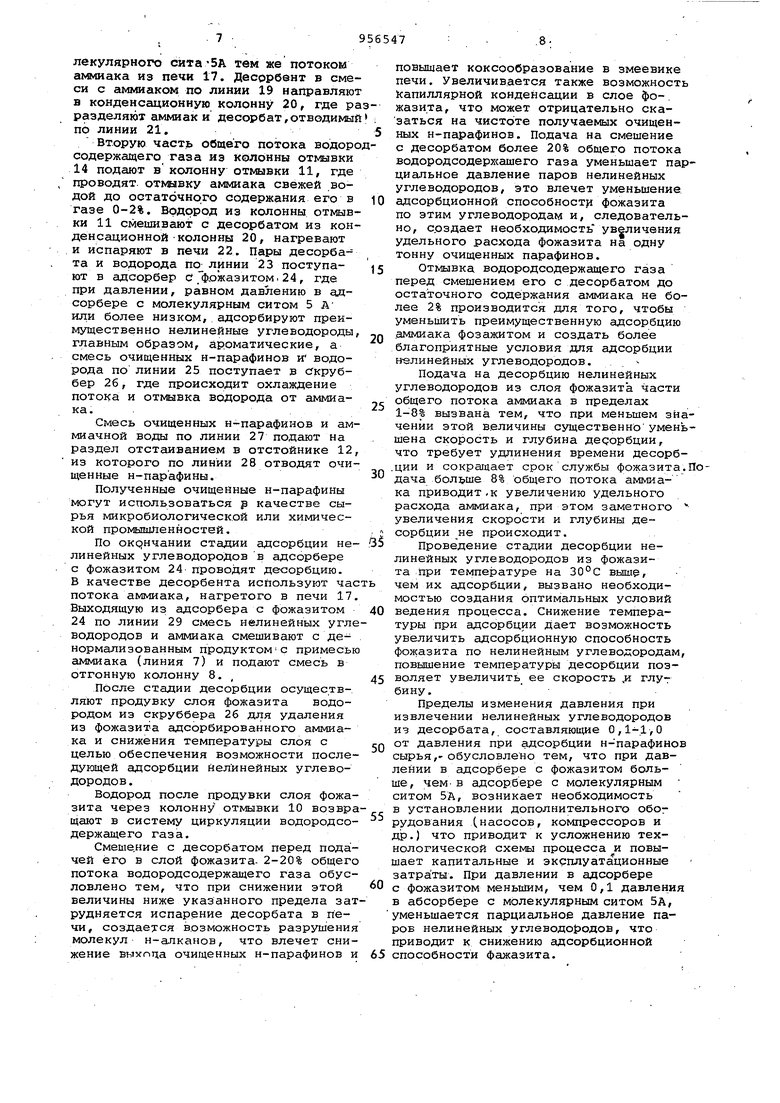

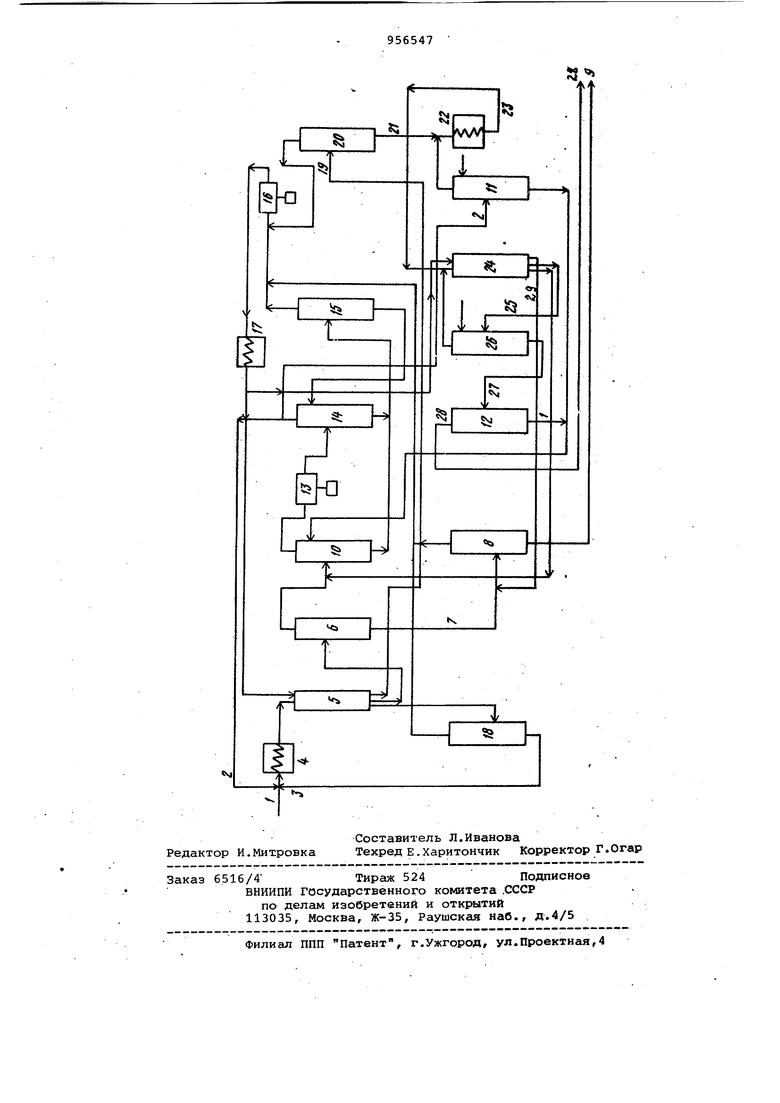

На чертеже представлена схема, реализующая способ.

0 Сырье - гидроочищенную керосиногазойлевую фракцию, содержащую н-алканы (преимущественно 15-40%), подают по линии 1 и смешивают, с частью потока водородсодержащего газа, пода-м

5 ваемого по линии 2, содержащего белее 2,0 аммиака, и продувочным продуктом 3, нагревают в печи 4 и подают в адсорбер 5 с молекулярным, ситом ЗА. Н-алканы, содержащиеся в

Q сырье, при этом адсорбируются, а

выходящая из адсорбера смесь денормалнзованного продукта, аммиака и водород соДержаще го газа, поступает в конденсационную колонну 6, где

5 их разделяют на водородсодержащий газ и денормализованный продукт с примесью аммиака. Денормализованный продукт с примесью аммиака по линии 7 подают в отгонную колонну 8, где

разделяют денормализованный продукт, отводимый по линии 9, который затем используют как компонент низкозастывакщего дизельного топлива, и аммиак, который возвращают в контур циркуляции -десорбента.

5 Водородсодержащий газ из конденсационной колонны б подают в колонну отмывки 10, где аммиачной водой из колонны отмывки 11) и отстойника 12 осуществляют частичную отмывку аммиака, затем, водородсодержащий газ проходит компрессор водородсодержащего газа 13 и поступает в колонну отливки 14 для дополнительной отмывки от аммиака, Водородсодержащий газ

5 по линии 2 возвращают на смешение с сырьем, а от аммиачной воды, образовавшейся в колоннах отмывки 10 и 14 отгоняют аммиак в отгонной колонне 15, после чего, его компремируют

0 в аммиачном компрессоре 16 и возвращают в систему циркуляции десорбента.

По достижению частичного насыщения молекулярного сита н-алканами стадию адсорбции прекращают и поток

5 сырья переключают на другой адсорбер , а в первом адсорбере проводят продувку ..молекулярного сита 5А частью. потока аммиака,выходящего из печи 17, . Получаемый при этом продувочный продукт . поступает в конденсационную колон0ну 18, где от него отделяют аммиак, после чего продувочный продукт по линии 3 возвращают в сырье, а аммиак возвращают в систему циркуляции десорбента. По окончании продувки прово5

дят десорбцию н-алканов из слоя мо- лекулярного ситэЗА тем же потоком аммиака из печи 17. Десорбент в смеси с аммиаком по линии 19 направляют в конденсационную колонну 20, где ра разделяюх аммиак и десорбат,отводимый по линии 21. Вторую часть общего потока водоро содержащего газа из колонны отмывки 14 подают вколонну отмывки 11, где проводят, отмывку аммиака свежей водой до остаточного содержания его в газе 0-2%. Водород из колонны отмывки 11 смешивают с десорбатом из конденсационной -колонны 20, нагревают и испаряют в печи 22. Пары десорбата и водорода по линии 23 поступают в адсорбер с 7фожазитом. 24, где при давлении, равном давлению в адсорбере с молекулярным ситом 5 А ил;и более низком, адсорбируют преимущественно нелинейные углеводороды главным образом, ароматические, а смесь очищенных н-парафинов и водорода по линии 25 поступает в сгкруббер 26, где происходит охлаждение потока и отмывка водорода от аммиака. Смесь очищенных н-парафинов и аммиачной воды по линии 27 подают на раздел отстаиванием в отстойнике 12 из которого по линии 28 отводят очищенные н-парафины. Полученные очищенные н-парафины могут использоваться р качестве сырья микробиологической или химической промышленностей. По окрнчании стадии адсорбции нелинейных углеводородов в адсорбере с фожазитом 24 проводят десорбцию. В качестве десорбента используют час потока аммиака, нагретого в печи 17 Выходящую из адсорбера с фожазитом 24 по линии 29 смесь нелинейных угле водородов и аммиака смешивают с денормализованным продуктомс примесью гиммиака (линия 7) и подают смесь в отгонную колонну 8. , После стадии десорбции осуществляют продувку слоя фожазита водородом из скруббера 26 для удаления из фожазита адсорбированного аммиака и снижения температуры слоя с целью обеспечения возможности последующей адсорбции Нелинейных углеводородов . Водород после продувки слоя фожазита через колонну отмывки 10 возвр щают в систему циркуляции водородсодержащего газа. Смеще.ние с десорбатом перед его в слой фожазита. 2-20% общего потока водородсодержащего газа обусловлено тем, что при снижении этой величины ниже указанного предела зат рудняется испарение десорбата в печи, создается возможность разрушения молекул н-алканов, что влечет снижение выхода очищенных н-парафинов и повышает коксообразование в змеевике печи. Увеличивается также возможность Капиллярной конденсации в слое фо-. жазита, что может отрицательно сказаться на чистоте получаемых очищенных н-парафинов. Подача на смешение с десорбатом более 20% общего потока водородсодерх ашего газа уменьшает парциальное давление паров нелинейных углеводородов, это влечет уменьшение адсорбционной способности фожазита по этим углеводородам и, следовательно, создает необходимость увеличения удельного расхода фожазита на одну тонну очищенных парафинов. Отмывка водородсодержащего газа перед смешением его с десорбатом до остаточного содержания аммиака не более 2% производится для того, чтобы уменьшить преимущественную адсорбцию .аммиака фозажитом и создать более благоприятные условия для адсорбции нелинейных углеводородов. Подача на десорбцию нелинейных углеводородов из слоя фожазита части общего потока аммиака в пределах 1-8% вызвана тем, что при меньшем значении этой величины существенно уменьшена скорость и глубина десорбции, что требует удлинения времени десорбции и сократдает срок службы фожазита.Подача больше 8% общего потока аммиака приводит,к увеличению удельного расхода аммиака, при этом заметного увеличения скорости и глубины десорбции не происходит. Проведение стадии десорбции нелинейных углеводородов из фожазита При температуре на 30°С выше, чем их адсорбции, вызвано необходимостью создания оптимальных условий ведения процесса. Снижение температуры при адсорбции дает возможность увеличить адсорбционную способность фожазита по нелинейным углеводородам, повышение температуры десорбции позволяет увеличить ее скорость ,и глубину. Пределы изменения давления при извлечении нелинейных углеводородов из десорбата, составляющие 0,1-1,0 от давления при адсорбции н-парафинов сырья,-обусловлено тем, что при давлении в адсорбере с фожазитом больше, чем-в адсорбере с молекулярным ситом 5А, возникает необходимость в установлении дополнительного обог рудования (насосов, компрессоров и др.) что приводит к усложнению технологической схемы процесса и повышает капитальные и эксплуатационные затра ты. При давлении в адсорбере с фожазитом меньиим, чем 0,1 давления в абсорбере с молекулярным ситом 5А, уменьшается парциальное давление паров нелинейных углеводородов, что приводит к снижению адсорбционной способности фажазита.

Соотношение длительностей стадий адсорбции нелинейных углеводородов, их десорбции и продувки слоя фожазита равное 1:1:1 обеспечивает проведение квазинепрерывного процесса получения высокочистых н-парафинов с меньшим числом адсорберов (3 шт.)

Установление длительности общего времени цикла равным 9-60 мин вызвано тем, что при длительности цикла меньше 9 мин для установки с заданной производительностью по очищенным н-парафинам требуется существенное увеличениеудельных- расходов водорода и аммиака для достижения требуемой йтепени продувки слоя фожазита и десорбции из него нелинейных углеводородов. Увеличение длительности цикла больше 60 мин .требует существенного увеличения удельных расходов фожазита.

Пример. Сырье - гиJ pooчи цe ную фракцию 20О-320°С нефти типа ромашкинской, взятую в количестве 1000 г, рмешивают с продувочным продуктом (90- г), полученным в результате продувки слоя молекулярного сита 5А неселективно сорбируемых примесей, и потоком водородсодержсицего газа 250 нм), составляющим 80% от общего его .объема, нагревают до 380°С и при давлении 10 ат подают в слой молекулярного сита 5А.

выходящий из адсорбера денормализованный продукт, аммиак, оставшийся в слое от предыдущей десорбции, и водородсодержащий газ охлаждают и разделяют. Денормализованный продукт (,822 г) после его термостабилизадии от растворенного аммиака используют в качестве компонента низкозастывающего дйзтоплива. Водородсодержащий газ промывают водой и направляют на компремирование для повторного использования в процессе. Уда ление адсорбированных н-алканов иэ слоя молекулярного сита 5А проводят аммиаком. Для этого часть общего потока скомпремированного и .нагретого до 380°С аммиака (92%) в количестве 480 мл подают в слой молекулярного сита 5А, при этом в течение 1 мин получают продувочный продукт в количестве 90 г, который возвращают в сырье. По окончании продувки проводят десорбцию н-алканов. В результате получают смесь десорбата и аммиака. После отделения аммиака получают десорбат, содержащий 97,5% н-алканов и 1,0% ароматических углеводородов. Десорбат смешивают со второй частью потока водородсодержащего газа, составляющего 20% общего объема (бО нл). Перед смешением указанный водородсодержащий газ дополнительно отмывают до остаточного содержания в нем аммис1ка 2%, нагревают до 350°С и подают

S слой фожаэита при давлении 10 ат. В слое фожаэита адсорбируют нелинейные углеводороды, главным образом, ароматические, а очищенный н-парафин в количестве 1,78 г и водород поступают в скруббер, где прямлМ контактом с водой их охлаждают и отмывают от следов аммиака. Водород, отделяют от очищенных н-парафйнов се парированием, а аммиачную воду - от0стаиванием после этохчэ очищенные н-парафины используют как товарный продукт.. Чистота полученных ючищенных н-парафинов 99,4%, содержание ароматических углеводородов в них 0,001%, Десорбцию нелинейных углеводородов

5 из слоя фожазита,проводят при давлении 10 ат второй частью общего потока аммиака, составляющей .8% от общего количества (42 нл). При этом за счет подачи более нагретого аммиака повыошают температуру слоя фожазита до /Н80°С. Десорбируемые нелинейные углеводороды и аммиак поступают на смешение с денормализованным.продуктом перед его термостабилизацией от ё1Ммиака. Аммиак после отделения от Дёнормализованного продукта подают на прием компрессора для повторного использования. По окрнчании десорбции проводят продувку слоя фожазита

0 охлажденным водородом, Отделенным после скруббера от очищенных н-парафинов. При этом проводят снижение температуры слоя фожазита с 380°С до 350°С и отдувку аммиака. Водород в

5 смеси с аммиаком соединяют с потоком водородсодержащего газа, отделенного- от денормализованного про- дукта, и вместе с. ним- подают на отмывку от аммиака и компремирование

0 для его повторного использования.

П р и м е р 2. Процесс проводят в условиях, аналогичным примеру 1. Поток водородсодержащего газа после компрессора разделяют на две части, причем на смешение с сырьем пос5тупает 98% общего потока, а на смешение с десорбатом 2%. Вторую часть потока водородсодержащего газа отмлвают от аммиака до полного его отсутствия. Поток с1ммиака после компре-

0 мирования и нагревания разделяют на поток, предназначенный для десорбции н-парафинов из слоя молекулярного сита 5А (99,0% от общего потока) и поток, предназначенный для десорб5ции нелинейных углеводородов из слоя фожазита 1%. Стадию выделения н-парафинов из сырья проводят при давлении 10 ат, стадию выделения нелинейных углеводородов из десорбата ,

0 1 ат.

П р и .м е р 3. Процесс проводят в условиях, аналогичных примеру 1, Поток водородсодержащего газа после компрессора разделяют на две части: 90% на смешение с сырьем, 10% на

5

смешение с десорбатом. Водород, поступающий на смешение с десорбатом, отмыт до остаточного содержания аммиака 1%. Поток аммиака после компремирования и нагревания разделяют на две части: 96% на десорбцию н-парафинов, 4% на десорбцию нелинейных углеводородов . Давление на стадии выделения н-парафинов из сырья 10 ат.

на стадии выделения нелинейных углеводородов из десорбата 5 ат.

,

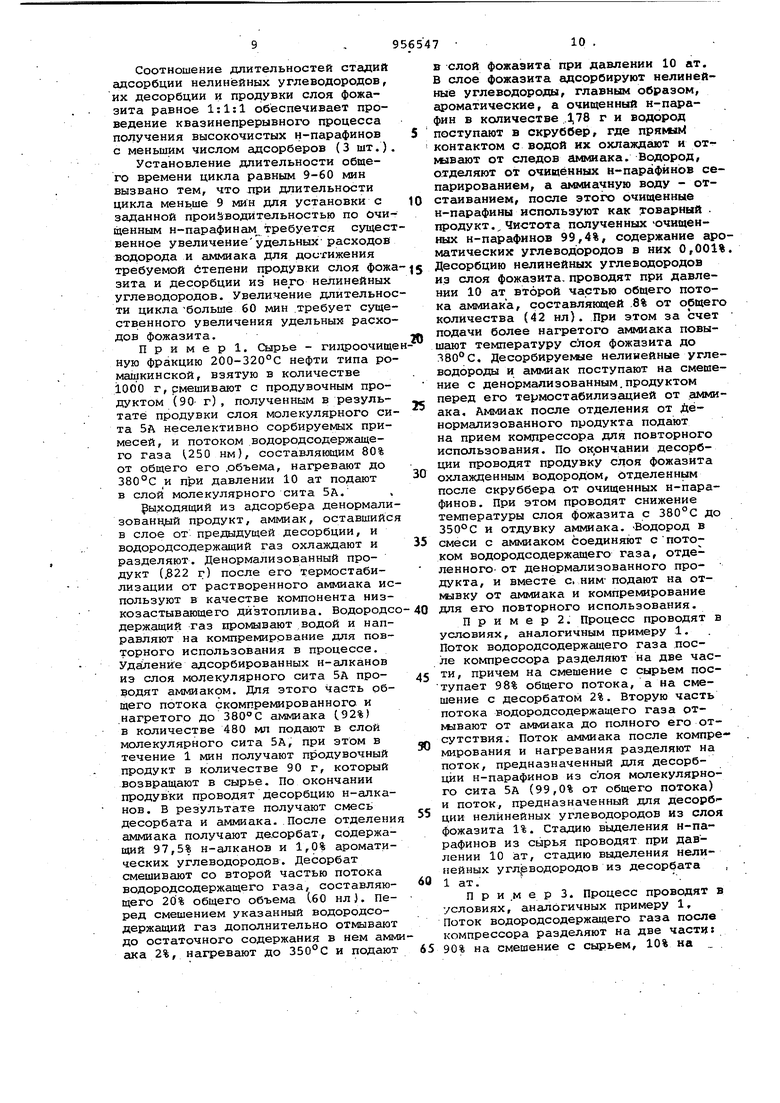

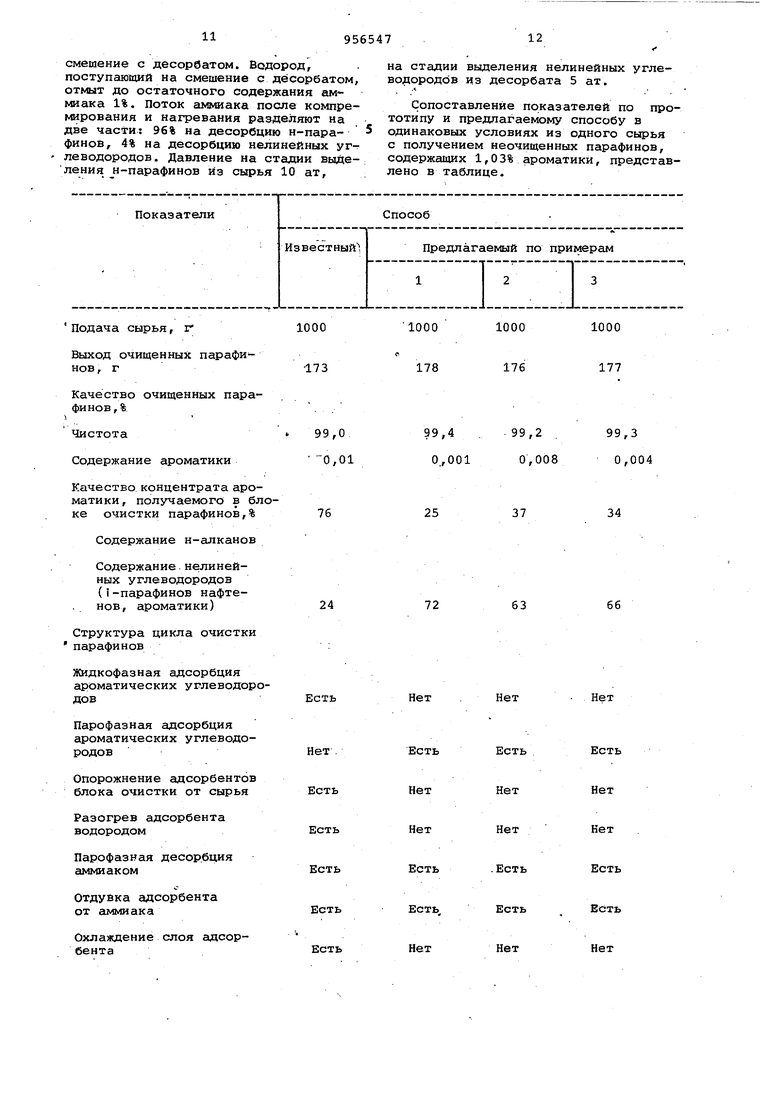

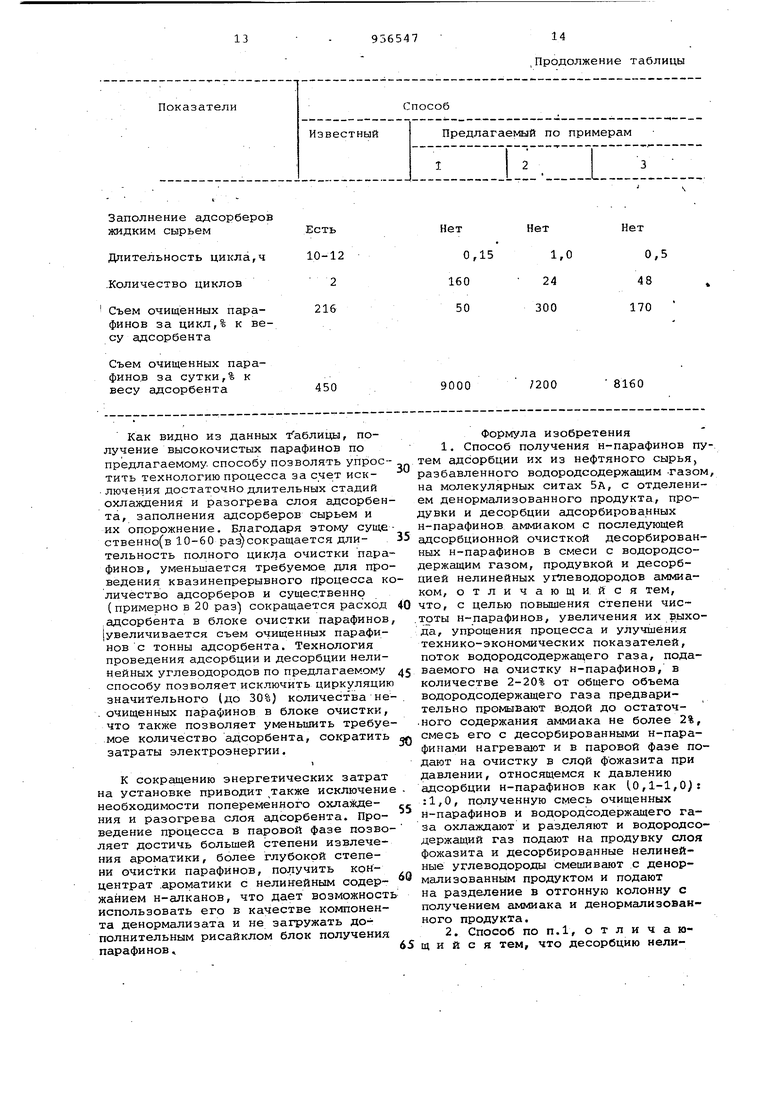

Сопоставление показателей по прототипу и предлагаемому способу в одинаковых условиях из одного сырья с получением неочищенных парафинов, содержащих 1,03% ароматики, представлено в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения н-парафинов | 1977 |

|

SU767079A1 |

| Способ выделения н-парафинов | 1981 |

|

SU1041558A1 |

| Способ выделения нормальных парафиновых углеводородов | 1983 |

|

SU1154259A1 |

| Способ получения высокочистых жидких парафинов нормального строения | 1976 |

|

SU740814A1 |

| Способ разделения углеводородных смесей | 1975 |

|

SU649691A1 |

| Способ выделения н-парафинов из нефтяного сырья | 1976 |

|

SU595360A1 |

| Способ получения н-парафинов | 1979 |

|

SU954414A1 |

| Способ получения высокооктанового компонента бензина | 1977 |

|

SU732363A1 |

| СПОСОБ ВЫДЕЛЕНИЯ «-АЛКАНОВ Сю-Сго ИЗ КЕРОСИНОВЫХ И КЕРОСИНО-ГАЗОЙЛЕВЫХ ФРАКЦИЙ НЕФТИ | 1973 |

|

SU387953A1 |

| Способ адсорбционного разделения углеводородов | 1984 |

|

SU1315447A1 |

Качество очищенных парафинов, %.

ЧистотаV 99,0

Содержание ароматики ,01

Качество концентрата ароматики , получаемого в блоке очистки парафинов,% 76

Содержание н-алканов

Содержание.нелинейных углеводородов {i-парафинов нафтенов, ароматики)24

Структура цикла очистки парафинов:

Жидкофазная адсорбция ароматических углеводородовЕСТЬ

Парофазная адсорбция ароматических углеводородовНет.

Опорожнение адсорбентов

блока очистки от сырья Есть

Разогрев адсорбента

водородомЕсть

Парофазная десорбция

аммиакомЕсть

Отдувка адсорбента от аммиака

Охлаждение слоя адсорбента

99,2

99,3 0,008

0,004

34

37

66

72

63

Нет

Нет

Есть

Есть

Нет

Нет

Нет

Нет

Есть

-Есть

ЕСТЬ

Есть

,

Нет

Нет

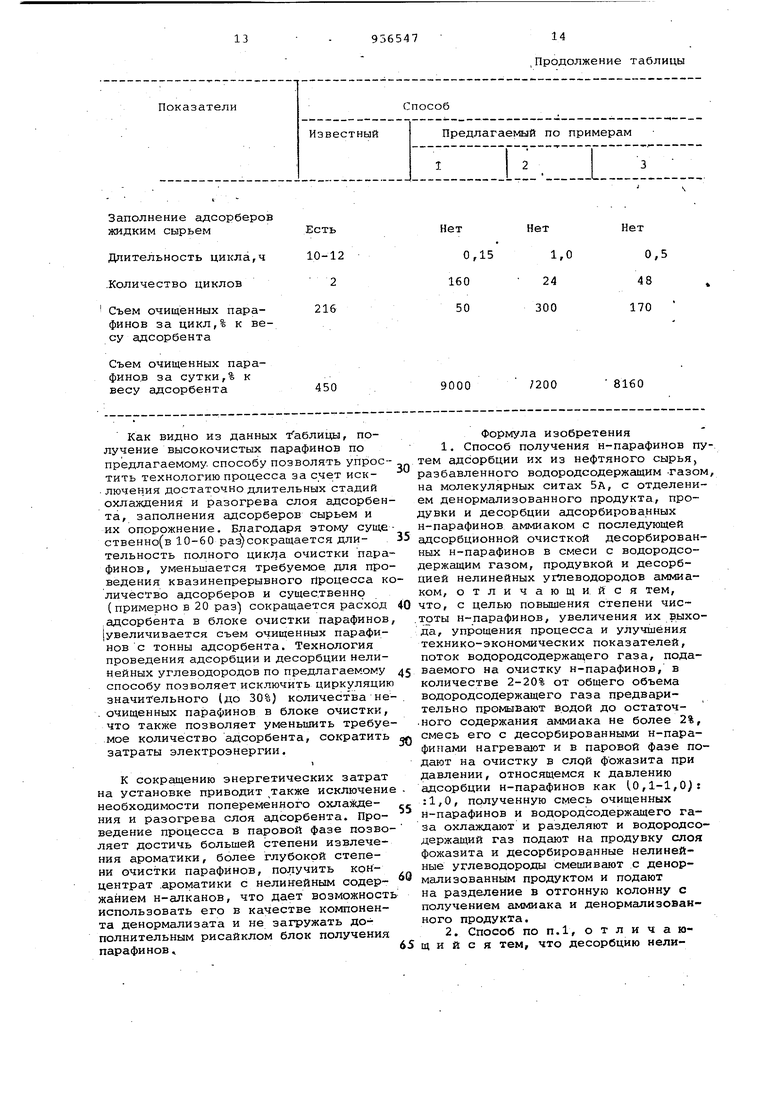

Заполнение адсорберов

жидким сырьем

Длительность цикла,ч .Количество циклов

Съем очищенных парафинов за цикл,% к весу адсорбента

Съем очищенных парафинов за сутки,% к весу адсорбента Как видно из данных таблицы, получение высокочистых парафинов по предлагаемому, способу позволять упростить технологию процесса за счет иск лючен ия достаточно длительных стадий охлаждения и разогрева слоя адсорбен та, заполнения адсорберов сырьем и их опорожнение. Благодаря этому суще ственно(в 10-60 раз)сокращается длительность полного цикла очистки пара финов, уменьшается требуемое для про ведения квазинепрерывного Процесса к личество адсорберов и существенно (примерно в 20 раз) сокращается расход адсорбента в блоке очистки парафинов увеличивается съем очищенных парафинов с тонны адсорбента. Технология проведения адсорбции и десорбции нелинейных углеводородов по предлагаемому способу позволяет исключить циркуляцию значительного (до 30%) количества не . очищенных парафинов в блоке очистки, что также позволяет уменьшить требуе мое количество адсорбента, сократить затраты электроэнергии. К сокращению энергетических затрат на установке приводит также исключение необходимости попеременного охлаждения и разогрева слоя адсорбента. Проведение процесса в паровой фазе позволяет достичь большей степени извлечения ароматики, более глубокой степени очистки парафинов, получить концентрат .ароматики с нелинейным содер жанием н-алканов, что дает возможность использовать его в качестве компонента денормализата и не загружать дополнительным рисайклом блок получения парафинов,

,Продолжение таблицы

Нет

Нет

1,0

0,5

24 48

300 170

/200

8160

9000 Формула изобретения 1.Способ получения н-парафинов путем адсорбции их из нефтяного сырья, разбавленного водородсодержеицим -газом, на молекулярных ситах 5А, с отделением денормализованного продукта, продувки и десорбции адсорбированных н-парафинов аммиаком с последующей адсорбционной очисткой десорбированных н-парафинов в смеси с водородсодержащим газом, продувкой и десорбцией нелинейных углеводородов аммиаком, отличающийся тем, что, с целью повышения степени чис трты н-парафинов, увеличения их выхода, упрощения процесса и улучшения технико-экономических показателей, поток водородсодержацего газа, подаваемого на очистку н-парафинов, в количестве 2-20% от общего объема водородсодержащего газа предварительно промывают водой до остаточ.ного содержания аммиака не более 2%, смесь его с десорбированными н-парафинами нагревают и в паровой фазе подают на очистку в слой фожазита при давлении, относящемся к давлению адсорбции н-парафинов как ,0,1-1, :1,0, прлученную смесь очищенных н-парафинов и водородсодержащего газа охлаждают и разделяют и водородсодержащий газ подают на продувку слоя фожазита и десорбированные нелинейные углеводороды смешивают с денормализованным продуктом и подают на разделение в отгонную колонну с получением аммиака и денормализованного продукта. 2.Способ по П.1, отличающийся тем, что десорбцию нелинейнух углеводорйдов из слоя фожазита ведут при температуре на выше температуры их адсорбции.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-09-07—Публикация

1980-07-28—Подача